주철

Cast iron| 강철 |

|---|

|

| 단계 |

| 미세 구조 |

| 반 |

| 기타 철기 재료 |

주철은 탄소 함량이 2%[1] 이상인 철-탄소 합금입니다.이것의 유용성은 상대적으로 낮은 녹는 온도에서 기인합니다.합금 성분은 균열 시 색상에 영향을 미칩니다.흰색 주철은 균열이 직진할 수 있는 탄화물 불순물을 가지고 있으며, 회색 주철은 지나가는 균열을 굴절시켜 재료가 부서지면서 수많은 새로운 균열을 일으키는 흑연 플레이크를 가지고 있으며, 연성 주철은 구형의 흑연 "노듈"을 가지고 있어 균열을 방지하고 있습니다.er 진행 중입니다.

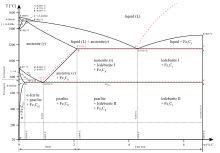

탄소(C)는 1.8~4 중량%, 실리콘(Si)은 1~3 중량%로 주철의 주요 합금 요소입니다.탄소 함량이 낮은 철 합금을 강철이라고 합니다.

주철은 가단 주철을 제외하고 부서지기 쉬운 경향이 있습니다.비교적 낮은 융점, 우수한 유동성, 주조성, 뛰어난 가공성, 변형 및 내마모성으로 인해 주철은 광범위한 용도를 가진 엔지니어링 재료가 되었으며 실린더 헤드, 실린더 블록 및 기어박스 케이스와 같은 파이프, 기계 및 자동차 산업 부품에 사용되고 있습니다.산화에 의한 손상에 강하지만 용접이 어렵기로 악명 높다.

최초의 주철 공예품은 기원전 5세기까지 거슬러 올라가며, 현재 중국의 장쑤 지역에서 고고학자들에 의해 발견되었다.고대 중국에서 주철은 전쟁, 농업, [2]건축에 사용되었다.15세기 동안, 주철은 프랑스 부르고뉴와 종교 개혁 기간 동안 영국에서 대포에 사용되었다.대포에 사용되는 주철의 양은 대규모 [3]생산이 필요했다.최초의 주철교는 에이브러햄 다비 3세에 의해 1770년대에 건설되었고 영국 슈롭셔의 철교로 알려져 있다.주철은 건물 건축에도 사용되었다.

생산.

주철은 용광로에서 철광석을 녹여 만든 선철로 만들어진다.주철은 용융 선철로 직접 제조하거나 선철을 [4]재용융하여 제조할 수 있으며, 많은 경우 상당한 양의 철, 강철, 석회암, 탄소(코크)와 함께 바람직하지 않은 오염 물질을 제거하기 위한 다양한 단계를 거칩니다.인과 유황은 녹은 철에서 연소될 수 있지만, 이것은 또한 탄소도 연소시켜, 교체해야 한다.용도에 따라 카본과 실리콘 함량은 각각 2~3.5%와 1~3%로 원하는 수준으로 조정됩니다.원하는 경우 [citation needed]주조로 최종 형태를 만들기 전에 다른 원소를 용해액에 첨가합니다.

주철은 큐폴라라고 하는 특수한 유형의 용광로에서 용해되기도 하지만, 현대 응용 분야에서는 전기 유도로 또는 전기 [5]아크로에서 용해되는 경우가 더 많습니다.용융이 완료된 후 용융 주철을 홀딩로 또는 레이들에 [citation needed]주입한다.

종류들

합금 요소

주철의 특성은 다양한 합금 요소 또는 합금제를 첨가함으로써 변화합니다.탄소 다음으로, 실리콘은 탄소를 용액 밖으로 밀어내기 때문에 가장 중요한 합금제입니다.실리콘의 비율이 낮으면 탄화철을 형성하는 용액에 탄소가 남아서 백주철을 만들 수 있습니다.실리콘의 높은 비율은 흑연을 형성하는 용액과 회색 주철의 생산에서 탄소를 밀어냅니다.기타 합금제인 망간, 크롬, 몰리브덴, 티타늄 및 바나듐은 실리콘과 중화 작용하여 탄소 보유 및 탄화물의 형성을 촉진한다.니켈과 구리는 강도와 가공성을 증가시키지만 흑연의 생성량은 바꾸지 않습니다.흑연 형태의 탄소는 철을 더 부드럽게 만들고, 수축을 줄이고, 강도를 낮추며, 밀도를 낮춥니다.황은 주로 오염 물질로, 흑연의 형성을 막고 경도를 높이는 황화 철을 형성합니다.황의 문제는 녹은 주철을 점성으로 만들어 결함을 일으킨다는 것이다.황의 영향을 막기 위해 망간은 황화철 대신 황화망간으로 형성되기 때문에 첨가된다.황화망간은 용융액보다 가볍기 때문에 용융액에서 나와 슬래그에 부유하는 경향이 있습니다.황을 중화하는데 필요한 망간의 양은 1.7 × 황 함량 + 0.3%이다.이 양보다 많은 망간을 첨가하면 탄화망간이 형성되며, 이는 망간의 최대 1%가 강도와 [6]밀도를 증가시키는 회색 철을 제외하고 경도와 냉각을 증가시킨다.

니켈은 펄라이트와 흑연 구조를 정제하고 인성을 개선하며 단면 두께 간의 경도 차이를 해소하기 때문에 가장 일반적인 합금 원소 중 하나입니다.크롬은 유리 흑연을 감소시키고, 냉기를 생성하며, 강력한 탄화물 안정제이기 때문에 소량 첨가됩니다. 니켈은 종종 함께 첨가됩니다.0.5% 크롬 대신 소량의 주석을 첨가할 수 있다.구리는 냉각을 줄이고 흑연을 정제하며 유동성을 높이기 위해 레이들 또는 용해로에 0.5~2.5% 정도 첨가됩니다.몰리브덴은 냉기를 증가시키고 흑연과 펄라이트 구조를 정제하기 위해 0.3~1% 정도 첨가됩니다. 몰리브덴은 종종 니켈, 구리 및 크롬과 함께 고강도 아이언을 형성합니다.티타늄은 탈가스제 및 탈산제로 첨가되지만 유동성도 향상됩니다.주철에 바나듐 0.15~0.5%를 첨가하여 시멘타이트를 안정시키고 경도를 높이며 내마모성과 내열성을 높입니다.지르코늄 0.1~0.3%는 흑연 형성, 탈산소 및 유동성 [6]증대에 도움이 됩니다.

가단성 철은 0.002~0.01%의 비율로 비스무트를 첨가하여 첨가할 수 있는 규소의 양을 증가시킨다.백철은 가단성 철의 생산을 돕기 위해 붕소를 첨가하고 비스무트의 [6]조임 효과도 감소시킨다.

회색 주철

회색 주철은 흑연 미세 구조가 특징이며, 이로 인해 재료의 골절이 회색으로 보입니다.가장 일반적으로 사용되는 주철이며 무게 기준으로 가장 널리 사용되는 주물 재료입니다.대부분의 주철은 2.5~4.0%의 탄소, 1~3%의 실리콘, 그리고 나머지 철의 화학조성을 가지고 있습니다.회색 주철은 강철보다 인장 강도 및 내충격성이 낮지만 압축 강도는 중저탄소강과 견줄 만하다.이러한 기계적 특성은 미세 구조에 존재하는 흑연 플레이크의 크기와 모양에 의해 제어되며 ASTM에서 [7]제공하는 지침에 따라 특성을 지정할 수 있습니다.

백주철

백색 주철은 시멘트석이라고 하는 탄화물 침전물의 존재로 인해 백색 균열 표면을 나타냅니다.실리콘 함량이 낮고 냉각 속도가 빠르기 때문에 백주철의 탄소는 흑연이 아닌 준안정상 시멘트인 FeC로3 용융물에서 침전됩니다.용융에서 침전되는 시멘트암은 비교적 큰 입자로 형성된다.탄화철은 침전하면서 원래 용해된 용융액에서 탄소를 추출하여 혼합물을 공정학에 가까운 쪽으로 이동시키고, 나머지 상은 낮은 철-탄소 오스테나이트(냉각 시 마르텐사이트로 변환될 수 있음)입니다.이러한 공정 탄화물은 석출 경화라고 불리는 이점을 제공하기에는 너무 큽니다(일부 강철의 경우처럼 훨씬 작은 시멘트 석출물이 순수 철 페라이트 매트릭스를 통한 전위의 움직임을 방해하여 [소성 변형]을 억제할 수 있습니다).오히려 매우 높은 경도와 상당한 부피 분율 덕분에 주철의 부피 경도를 증가시켜 부피 경도를 혼합 법칙으로 근사할 수 있습니다.어떤 경우든, 그들은 강인함을 희생하면서 경도를 제공한다.탄화물은 재료의 큰 부분을 차지하기 때문에 백색 주철은 서멧으로 합리적으로 분류될 수 있다.백철은 많은 구조 구성 요소에서 사용하기에는 너무 약하지만 경도 및 내마모성이 뛰어나고 상대적으로 저렴한 비용으로 볼밀의 슬러리 펌프, 셸 라이너 및 리프터 바, 석탄 분쇄기의 자동 연삭기, 볼 및 링 등의 마모 표면(임펠러 및 볼루트)에 사용됩니다.백호의 굴착 버킷의 톱니(단, 주조된 중탄소 마텐사이트강은 이 용도에 [citation needed]더 일반적입니다).

녹은 주물을 백주철로 굳힐 정도로 빠르게 냉각하는 것은 어렵습니다.그러나 급속 냉각을 사용하여 백주철의 껍질을 굳힌 후 나머지는 더 천천히 냉각되어 회색 주철의 핵심을 형성할 수 있습니다.그 결과 냉간 주조라고 불리는 주조물은 표면이 단단하고 [citation needed]내부가 다소 딱딱하다는 장점이 있습니다.

고크롬 백철 합금은 크롬이 재료의 두께를 더 두껍게 하여 탄화물을 생산하는 데 필요한 냉각 속도를 낮추기 때문에 대규모 주조물(예: 10톤 임펠러)을 모래 주조할 수 있습니다.크롬은 [citation needed]내마모성이 뛰어난 탄화물도 생산한다.이러한 고크롬 합금은 우수한 경도를 탄화 크롬의 존재에 기인합니다.이러한 탄화물의 주요 형태는 공정 또는 1차73 MC 탄화물이며, 여기서 "M"은 철 또는 크롬을 나타내며 합금의 조성에 따라 달라질 수 있습니다.공정 탄화물은 중공 육각형 막대 다발로 형성되며 육각형 기저면에 수직으로 성장합니다.이 탄화물의 경도는 1500-1800 범위입니다.HV[8]

가단 주철

가단성 철은 흰색 철 주물로 시작하여 약 950°C(1,740°F)에서 하루 또는 이틀 동안 열처리한 후 하루 또는 이틀에 걸쳐 냉각됩니다.그 결과, 탄화 철중의 탄소는 흑연과 페라이트+탄소로 변환된다.느린 과정은 표면 장력이 흑연을 플레이크가 아닌 구상 입자로 형성하도록 합니다.그 아스펙트비가 낮기 때문에 구상체는 상대적으로 짧고 서로 멀리 떨어져 있으며 전파 균열이나 포논에 비해 단면이 낮다.또한 플레이크와는 달리 무딘 경계를 가지고 있어 회색 주철에서 발견되는 응력 집중 문제를 완화합니다.일반적으로 가단성 주철의 특성은 연강 성질에 가깝습니다.흰색 주철로 만들어졌기 때문에 [citation needed]가단성 철로 주조할 수 있는 부품의 크기에는 한계가 있습니다.

연성 주철

1948년에 개발된 결절 또는 연성 주철은 결절을 형성하는 동심원층의 형태로 흑연과 함께 매우 작은 결절의 형태로 흑연을 가지고 있습니다.그 결과, 연성 주철의 특성은 흑연 플레이크가 생성하는 응력 집중 효과가 없는 스펀지 모양의 강철의 특성입니다.존재하는 탄소 비율은 3~4%, 실리콘 비율은 1.8~2.8%입니다.마그네슘 0.02~0.1%의 극소량과 이들 합금에 첨가된 세륨 0.02~0.04%만이 흑연 평면의 가장자리에 결합함으로써 흑연 침전물의 성장을 늦춥니다.다른 요소 및 타이밍에 대한 세심한 제어와 함께, 재료의 고화에 따라 탄소가 구상 입자로 분리될 수 있습니다.성질은 가단성 철과 비슷하지만 부품은 더 큰 [citation needed]단면으로 주조할 수 있습니다.

주철 비교 품질표

| 이름. | 명목 성분 [중량 %] | 형태 및 조건 | 항복 강도 [ksi(0.2% 오프셋)] | 인장 강도 [ksi] | 신장 [%] | 경도 [브리넬 스케일] | 사용하다 |

|---|---|---|---|---|---|---|---|

| 회색 주철(ASTM A48) | C 3.4, Si 1.8, Mn 0.5 | 출연자들 | — | 50 | 0.5 | 260 | 엔진 실린더 블록, 플라이휠, 변속기 케이스, 기계 공구 베이스 |

| 백주철 | C 3.4, Si 0.7, Mn 0.6 | 캐스트(캐스트) | — | 25 | 0 | 450 | 베어링 표면 |

| 가단성 철(ASTM A47) | C 2.5, Si 1.0, Mn 0.55 | 캐스트(애니메이션) | 33 | 52 | 12 | 130 | 액슬 베어링, 트랙 휠, 자동차 크랭크축 |

| 연성철 또는 결절철 | C 3.4, P 0.1, Mn 0.4, Ni 1.0, Mg 0.06 | 출연자들 | 53 | 70 | 18 | 170 | 기어, 캠축, 크랭크축 |

| 연성 또는 결절 철(ASTM A339) | — | 캐스트(급랭 강화) | 108 | 135 | 5 | 310 | — |

| 니하드 타입 2 | C 2.7, Si 0.6, Mn 0.5, Ni 4.5, Cr 2.0 | 모래 주조 | — | 55 | — | 550 | 고강도 애플리케이션 |

| 니저항형 2 | C 3.0, Si 2.0, Mn 1.0, Ni 20.0, Cr 2.5 | 출연자들 | — | 27 | 2 | 140 | 내열성 및 내식성 |

역사

철광석을 [10]: 47–48 플럭스로 하여 구리를 제련할 때 의도치 않게 주철 및 연철이 발생할 수 있다.

최초의 주철 유물은 기원전 5세기까지 거슬러 올라가며, 고고학자들이 전국시대에 현재의 중국 장쑤성 루허현에서 발견했다.이것은 유물의 미세 [2]구조의 분석에 근거하고 있습니다.

주철은 비교적 부서지기 쉽기 때문에 날카로운 모서리나 유연성이 요구되는 용도로는 적합하지 않습니다.압축 상태에서는 강하지만 긴장 상태에서는 강하지 않습니다.주철은 기원전 5세기에 중국에서 발명되어 무기와 [11]탑뿐만 아니라 쟁기와 항아리를 만들기 위해 틀에 부어졌습니다.비록 강철이 더 바람직했지만, 주철은 더 저렴했고, 그래서 고대 중국에서는 도구에 더 많이 사용되었고, 반면 단철이나 강철은 [2]무기에 사용되었다.중국인들은 표면층이 너무 [12]: 43 부서지는 것을 막기 위해 표면 근처의 탄소를 연소시키기 위해 뜨거운 주물을 1주일 이상 산화 분위기에 보관하여 주철을 소둔하는 방법을 개발했다.

15세기까지 사용할 수 없었던 서양에서는 대포와 총성이 가장 먼저 사용되었습니다.헨리 8세는 영국에서 대포의 주조를 시작했다.곧, 용광로를 사용하는 영국 철공들은 주철 대포를 생산하는 기술을 개발했는데, 주철 대포를 생산하는 기술은 일반적인 청동 대포보다 훨씬 더 저렴했지만, 영국은 그녀의 해군을 더 잘 무장시킬 수 있었다.주철 기술은 중국에서 이전되었다.13세기 알 카즈비니와 다른 여행자들은 카스피해 남쪽에 있는 알부르즈 산맥의 철공업에 주목했다.이곳은 실크로드에 가깝기 때문에 중국에서 유래한 기술을 사용할 [13]수 있다.Weald의 철인들은 1760년대까지 주철을 계속 생산했고, 유신 이후 무장은 철의 주요 용도 중 하나였다.

주철 냄비는 당시 많은 영국 용광로에서 만들어졌다.1707년, 아브라함 다비는 냄비 (그리고 주전자를)를 더 얇아지게 만드는 새로운 방법을 특허 냈고, 따라서 전통적인 방법으로 만들어진 것보다 더 저렴하게 만들었다.이것은 그의 콜브룩데일 용광로가 1720년대와 1730년대에 소수의 다른 코크스 연소 용광로에 의해 합류된 냄비 공급자로서 지배적인 위치를 차지하게 되었다는 것을 의미합니다.

영국에서 증기 엔진을 (물레방아에 물을 펌핑하여 간접적으로) 송풍 벨로즈에 적용한 것은 이후 수십 년 동안 급증한 주철의 생산을 증가시키는 데 중요한 요소였다.수력 한계를 극복한 것 외에도, 증기 펌프식 수력 송풍은 더 높은 용해로 온도를 제공하여 석회 비율을 높일 수 있었고, 목재가 불충분한 목탄에서 [14]: 122 코크스로 전환할 수 있었습니다.

주철교

비록 짧은 광선 이미, 그러한 콜브 룩 데일에서 발생한 폭발은 용광로에서로 사용되던 주철의 구조적 목적을 위한 사용하면 에이브러햄 다비 III아이언 브리지 건설한 1770에서 시작했다.다른 발명품, 한 토마스 페인이 특허권을 포함했다.성공이 산업 혁명 속도로 모였다 Cast-iron 다리 대중화되게 되었다.텔퍼드 Buildwas에 있는데, 그 다음 Longdon-on-Tern 송수로,Longdon-on-Tern에서 슈루즈버리 운하에서 운하를 여물통 수로에 대한 그의 다리 상류의 재료를 채택했다.그것은 처크 수도교와 폰트 치실트 다리, 둘 다 사용하는 것은 최근의 복원 이후로 남아 이어졌다.

교량 공사비 주철을 사용하여 가장 좋은 방법 아치를 사용하여,어서 모든 재료 압축에 있다.주철, 쌓기 또, 매우 압축에 강하다.연철, 철분, 그리고 실제로 대부분 다른 종류처럼 일반적으로 대부분의 금속, 긴장과 더 힘든 – 파쇄 공법에 내성이 강하다.가단철과 주철의 관계, 구조적 목적으로의 나무와 돌로 간의 관계에 유사한 생각할 수 있다.

Cast-iron 빔 다리 널리 워터 스트리트 브릿지 1830년에 리버풀 맨체스터 철도의 맨체스터 원점 등 초기 철도지만 새로운 다리는 디 강 체스터에서 5월에 5명이 사망했다 전반에 걸쳐 그 체스터 홀리헤드 철도를 들고 기기 사용과 문제들 모두 너무 뚜렷한 사용되었다.1847년, 채 일년 후 개교.그 디는 다리 재해 과도한 하중에 의해 빔의 중심에 위치한 지나가는 열차에 의해, 유사한 많은 다리와 재건축 철거되다, 가단철 종종에서 일어났다.그 다리는 심한 잘못 구조를 강화하는 것으로 생각되었다 가단철 끈과 트러스 형식으로 되어 있는 것 설계되었었다.빔의 중심으로 구부리기에, 긴장에서 주철, 쌓기와 마찬가지로 매우 약하다 하단 가장자리,로 붙여졌다.

그럼에도 불구하고, 주철 부적절한 구조적 방법으로 이용될으로 가 재료를 사용에 대해 1879년 cast 심각한 의심을 테이 철도 교량 재해까지 계속되었다.그 테이 브릿지로 매다 술집과 지주에 대해 중대한 러그 적분이 기둥 그리고 그들은 그 사고의 초기 단계에 실패했다 배역이 있었다.또한 볼트 구멍도 주조되어 천공되지 않았습니다.따라서 주조물의 드래프트 각도 때문에 타이 바의 장력이 구멍의 길이에 걸쳐 있는 것이 아니라 구멍의 가장자리에 배치되었습니다.대체 다리는 연철과 강철로 지어졌다.

그러나 더 많은 교량 붕괴가 일어났고, 1891년 노우드 분기점 철도 사고로 절정에 달했다.영국의 철도망에 있는 다리 밑의 주철에 대한 광범위한 우려로 인해 수천 개의 주철 교량이 결국 강철로 대체되었다.

건물들

방앗간 건물에서 개척된 주철 기둥을 통해 건축가는 모든 높이의 석조 건물에 필요한 엄청나게 두꺼운 벽 없이도 여러 층의 건물을 지을 수 있었습니다.그들은 또한 공장에는 바닥 공간을, 교회와 강당에는 시야선을 개방했다.19세기 중반까지, 창고와 산업용 건물에서 주철 기둥은 단철 또는 주철 빔과 결합되어 결국 철골 고층 건물의 개발로 이어졌다.주철은 특히 미국에서 장식적인 면에도 가끔 사용되었고, 뉴욕의 소호 지역에는 수많은 예가 있다.그것은 또한 뉴욕의 [citation needed]워터블리에 있는 역사적인 아이언 빌딩과 같은 완전한 조립식 건물에도 가끔 사용되었다.

직물 공장

또 다른 중요한 용도는 섬유 공장에서였다.방적 공장의 공기에는 방적되는 면, 삼베 또는 양털에서 나오는 인화성 섬유가 포함되어 있었습니다.그 결과, 섬유 공장들은 불에 타는 놀라운 경향을 보였다.해결책은 그것들을 완전히 불연성 재료로 짓는 것이었고, 가연성 나무를 대체하기 위해 주로 주철로 된 철 골조를 건물에 제공하는 것이 편리하다는 것을 알게 되었습니다.그러한 최초의 건물은 슈루즈베리의 [15]디더링턴에 있었다.많은 다른 창고들은 잘못된 설계, 결함 있는 보 또는 과부하로 인해 때때로 건물 붕괴와 구조적 [citation needed]고장을 야기했지만 주철 기둥과 보를 사용하여 지어졌다.

산업 혁명 기간 동안, 주철은 또한 방적과 후에 직물 공장에서 직조 기계를 포함하여 프레임과 기계의 다른 고정 부품에 널리 사용되었습니다.주철은 널리 사용되었고, 많은 마을에 산업 및 [citation needed]농기계를 생산하는 주조 공장이 있었습니다.

「 」를 참조해 주세요.

레퍼런스

- ^ Campbell, F.C. (2008). Elements of Metallurgy and Engineering Alloys. Materials Park, Ohio: ASM International. p. 453. ISBN 978-0-87170-867-0.

- ^ a b c Wagner, Donald B. (1993). Iron and Steel in Ancient China. BRILL. pp. 335–340. ISBN 978-90-04-09632-5.

- ^ Krause, Keith (August 1995). Arms and the State: Patterns of Military Production and Trade. Cambridge University Press. p. 40. ISBN 978-0-521-55866-2.

- ^ Electrical Record and Buyer's Reference. Buyers' Reference Company. 1917.

- ^ Harry Chandler (1998). Metallurgy for the Non-Metallurgist (illustrated ed.). ASM International. p. 54. ISBN 978-0-87170-652-2. 54페이지 발췌

- ^ a b c Gillespie, LaRoux K. (1988). Troubleshooting manufacturing processes (4th ed.). SME. pp. 4–4. ISBN 978-0-87263-326-1.

- ^ Committee, A04. "Test Method for Evaluating the Microstructure of Graphite in Iron Castings". doi:10.1520/a0247-10.

{{cite journal}}:Cite 저널 요구 사항journal=(도움말) - ^ Zeytin, Havva (2011). "Effect of Boron and Heat Treatment on Mechanical Properties of White Cast Iron for Mining Application". Journal of Iron and Steel Research, International. 18 (11): 31–39. doi:10.1016/S1006-706X(11)60114-3. S2CID 137453839.

- ^ Lyons, William C. 및 Plisga, Gary J. (eds)석유 및 천연가스 엔지니어링 표준 핸드북, 엘세비어, 2006

- ^ Tylecote, R. F. (1992). A History of Metallurgy, Second Edition. London: Maney Publishing, for the Institute of Materials. ISBN 978-0901462886.

- ^ Wagner, Donald B. (May 2008). Science and Civilisation in China: Volume 5, Chemistry and Chemical Technology, Part 11, Ferrous Metallurgy. Cambridge University Press. pp. 159–169. ISBN 978-0-521-87566-0.

- ^ Temple, Robert (1986). The Genius of China: 3000 years of science, discovery and invention. New York: Simon and Schuster.Joseph Needham의 작품을 바탕으로>

- ^ Wagner, Donald B. (2008)중국의 과학과 문명: 5. 화학 및 화학 기술: 제11부 철금속.케임브리지 대학 출판부, 349-51페이지.

- ^ Tylecote, R. F. (1992). A History of Metallurgy, Second Edition. London: Maney Publishing, for the Institute of Materials. ISBN 978-0901462886.

- ^ "Ditherington Flax Mill: Spinning Mill, Shrewsbury - 1270576". Historic England. Retrieved 29 June 2020.

추가 정보

- 해롤드 T.앵거스, 주철: 런던, Butterworths, 물리 및 엔지니어링 속성(1976) ISBN 0408706880

- 런던 앨런 앤 언윈 건축 주철의 역사, 존 글로그와 데릭 브리지워터(1948년

- Peter R L Lewis, Silvery Tay의 아름다운 철도교: 1879년 Tay Bridge Disaster 재조사, Tempus (2004) ISBN 0-7524-3160-9

- Peter R L Lewis, Disaster on the Dee: Robert Stephenson's Nemesis of 1847, Tempus (2007) ISBN 978-0-7524-4266-2

- George Laird, Richard Gundlach 및 Klaus Röhrig, 내마모성 주철 핸드북, ASM International (2000) ISBN 0-87433-224-9

외부 링크