고로

Blast furnace용광로는 산업용 금속(일반적으로 선철)을 생산하기 위한 제련에 사용되는 야금로의 한 종류이며 납이나 구리와 같은 다른 금속도 생산됩니다.블라스트는 연소 공기가 "강제"되거나 대기압 [1]이상으로 공급되는 것을 말합니다.

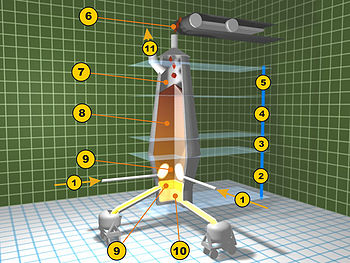

고로에서는 연료(코크), 광석 및 플럭스(슬림스톤)가 고로 상부를 통해 지속적으로 공급되는 한편, 고온의 공기(산소 농축 포함)가 투이레어라고 하는 일련의 파이프를 통해 고로 하부로 유입되어 화학 반응이 재료 fa로서 고로 전체에서 발생합니다.아래로 내려갑니다.최종 생산물은 일반적으로 바닥에서 용융된 금속 및 슬래그 단계와 용해로 [2]상부에서 배출되는 폐가스(연기 가스)입니다.광석의 하향 흐름은 뜨겁고 일산화탄소가 풍부한 연소 가스의 상향 흐름과 접촉하는 플럭스와 함께 역류 교환 및 화학 반응 [3]과정입니다.

반면, 공기로(예: 반사로)는 일반적으로 굴뚝 연도 내의 뜨거운 가스의 대류에 의해 자연적으로 흡인됩니다.이 넓은 정의에 따르면, 철을 위한 블루머리와 주석을 위한 블로우 하우스, 납을 위한 제련 공장은 용광로로 분류됩니다.단, 일반적으로 철광석을 제련하여 상업용 철과 철강의 생산에 사용되는 중간 재료인 선철과 비금속 [4][5]제련 시 소결 공장과 함께 사용되는 축로를 제련에 사용하는 것으로 한정되어 있습니다.

용광로는 1900년부터 2015년 사이에 전 세계 온실가스 배출량의 4% 이상을 차지하는 것으로 추정되지만,[6] 탄소를 제거하기는 어렵습니다.

프로세스 엔지니어링 및 화학

용광로는 일산화탄소가 산화철을 원소 철로 변환하는 화학적 환원 원리로 작동합니다.용광로는 블로머리나 반사로와 달리 고로에서는 연도 가스가 광석 및 철과 직접 접촉하여 일산화탄소가 광석으로 확산되어 산화철을 감소시킨다는 점에서 다릅니다.고로는 역류 교환 프로세스로 작동하지만 블로머리는 작동하지 않습니다.또 다른 차이점은 블루머리는 배치 프로세스로 작동하는 반면 용광로는 장기간 지속적으로 작동한다는 것입니다.용광로는 시작과 정지가 어렵기 때문에 지속적인 작동이 바람직합니다.또한, 선철의 탄소는 녹는점을 강철이나 순철의 녹는점 이하로 낮추며, 반대로 철은 블루머리에서 녹지 않는다.

선철에서 실리카를 제거해야 한다.산화칼슘(소성 석회암)과 반응하여 규산염을 형성하고, 규산염은 용융 선철의 표면에 "슬래그"로 떠오릅니다.역사적으로 유황에 의한 오염을 방지하기 위해 숯으로 최고의 품질의 철을 생산했다.

광석, 플럭스, 코크스 또는 목탄 및 반응 생성물의 하향 이동 기둥은 연도 가스가 통과할 수 있을 만큼 충분히 다공성이 있어야 합니다.이러한 투과성을 보장하기 위해 코크스 또는 목탄의 입자 크기는 큰 관련이 있습니다.따라서 코크스는 위 재료의 무게에 의해 찌그러지지 않도록 충분히 강해야 합니다.코크스는 입자의 물리적 강도 외에도 유황, 인, [7]회분 함량이 낮아야 한다.

용융 철을 생성하는 주요 화학 반응은 다음과 같습니다.

- FeO23 + 3CO → 2Fe + 3CO2[8]

이 반응은 여러 단계로 나눌 수 있습니다. 첫 번째 단계는 용해로에 불어 넣은 예열된 공기가 코크스의 형태로 탄소와 반응하여 일산화탄소와 열을 생성하는 것입니다.

- 2(s) C + O2(g) → 2 CO(g)[9]

뜨거운 일산화탄소는 철광석의 환원제이며 산화철과 반응하여 용융철과 이산화탄소를 생성한다.용해로의 다양한 부분(바닥에서 가장 따뜻한 부분)의 온도에 따라 철은 여러 단계에서 감소됩니다.통상 온도가 200°C~700°C인 상부에서 산화철은 부분적으로 철(II,III) 산화물, FeO34.

- 323(s) FeO + CO(g) → 2 FeO34(s) + CO2(g)[9]

약 850°C의 온도에서 용해로의 더 아래쪽에 있는 철(II,III)는 철로 환원된다.II) 산화물:

- FeO34(s) + CO(g) → 3 FeO(s) + CO2(g)[9]

뜨거운 이산화탄소, 미반응 일산화탄소 및 공기 중 질소는 신선한 공급 물질이 반응 영역으로 이동하면서 용해로를 통과합니다.물질이 아래로 이동하면서 역류 가스는 공급 전하를 예열하고 석회석을 산화칼슘과 이산화탄소로 분해합니다.

- CaCO3(s) → CaO(s) + CO2(g)[9]

분해에 의해 형성된 산화칼슘은 철(특히 실리카)의 다양한 산성 불순물과 반응하여 규산칼슘 슬래그인

3 CaSiO를 [8]형성합니다.

다리미처럼(II) 산화물이 최대 1200°C까지 온도가 높은 영역으로 이동하면 철금속까지 감소합니다.

- FeO(s) + CO(g) → Fe(s) + CO2(g)[9]

이 과정에서 생성된 이산화탄소는 코크스에 의해 일산화탄소로 환원됩니다.

- C(s) + CO2(g) → 2 CO(g)[9]

용해로의 가스 분위기를 제어하는 온도에 의존하는 평형을 Boudouard 반응이라고 합니다.

- 2CO † CO2 + C

용광로에서 생산되는 "돼지 철"은 탄소 함량이 약 4–5%로 비교적 높고 일반적으로 황이 너무 많이 함유되어 매우 부서지기 쉬우며 상업적으로 즉시 사용이 제한됩니다.어떤 선철은 주철을 만드는데 사용된다.용광로에서 생산되는 대부분의 선철은 탄소 및 황 함량을 줄이고 건설 자재, 자동차, 선박 및 기계에 사용되는 다양한 등급의 강철을 생산하기 위해 추가 가공을 거칩니다.탈황은 일반적으로 액체강을 제철소로 운송하는 동안 발생합니다.이것은 산화칼슘을 첨가함으로써 이루어지는데, 산화칼슘은 [12]선철에 포함된 황화칼슘과 반응하여 황화칼슘을 형성한다.또 다른 공정인 이른바 염기성 산소 제강에서는 액체 선철에 산소를 불어 넣어 탄소를 산화시켜 조강을 형성한다.

용광로의 효율은 지속적으로 발전하고 있지만, 용광로 내부의 화학적 프로세스는 동일하게 유지됩니다.용광로의 가장 큰 단점 중 하나는 철이 탄소에 의해 산화철에서 감소하기 때문에 불가피하게 이산화탄소를 생산한다는 것입니다. 2016년 현재, 경제적 대체 수단이 없습니다. 제철은 세계에서 가장 큰 CO2 배출원 중 하나입니다(온실 가스 [13]참조).탄소배출량을 [14]크게 줄일 수 있는 환원제로서 플라스틱 폐기물, 바이오매스, 수소 등 여러 가지 대안이 검토되고 있다.

고로의 온실가스 배출로 인한 과제는 ULCOS(Ultra Low2 CO Steelmaking)[15]라고 불리는 진행 중인 유럽[when?] 프로그램에서 해결되고 있습니다.특정 배출량(강철2 톤당 CO)을 최소 50% 줄이기 위해 몇 가지 새로운 공정 경로가 제안되고 심층적으로 조사되었습니다.일부는 CO의2 포집 및 추가 저장(CCS)에 의존하는 반면, 다른 일부는 수소, 전기 [16]및 바이오매스에 의존하여 철과 강철의 탈탄산 생산을 선택합니다.가까운 장래에, CCS를 고로 프로세스 자체에 통합하는 Top-Gas Recycling 고로라고 불리는 기술이 개발 중에 있으며, 상업적인 규모의 고로로 확장도 [needs update]진행 중입니다.

역사

주철은 기원전 5세기 중국에서 발견되었지만, 현존하는 가장 오래된 용광로는 서기 1세기, 그리고 고대 [17]중세 시대부터 서양에서 발견되었습니다.그것들은 15세기 후반 왈로니아(벨기에)의 나무르 주변 지역에서 퍼졌고, 1491년에 영국에 소개되었다.이것들에 사용된 연료는 변함없이 숯이었다.코크스가 숯을 대체한 것은 1709년 영국의 발명가 에이브러햄 다비 덕분이다.1828년 [18]스코틀랜드 발명가 제임스 보몬트 닐슨이 특허를 낸 연소 공기(열풍)를 예열하는 관행에 의해 공정의 효율성이 더욱 향상되었습니다.

중국

고고학적 증거는 기원전 800년경에 중국에 블루메리가 나타났다는 것을 보여준다.7만 중국인은 처음부터 철 권리 캐스팅하기 시작했는데, 이 이론부터 'more의 발견보다 debunked[해명 필요한]고 있다고 여겨졌다 10의 철 무덤이 펑샹 현, 산시 성(박물관 사이트에 오늘날 존재하는 것)에 위치해 있듀크 징(페니 537년 BC)의 무덤에서 발견된 파[19]그러나 중국에서는 용광로와 주철의 출현 이후 블루머리에 대한 증거가 없다.중국에서는 용광로가 주철을 생산했는데, 주철은 큐폴라 용광로에서 완제품으로 변환되거나 피닝 [20]노에서 연철로 변환되었습니다.

기원전 5세기까지 중국에 주철 농기구와 무기가 널리 보급되어 3세기부터 200명이 넘는 제련소 노동자를 고용했지만, 최초의 용광로는 서기 [21]1세기에 한나라가 건설한 것으로 보인다.이 초기 용해로는 점토벽이 있었고 인을 함유한 광물을 [22]플럭스로 사용했다.중국 용광로는 지역에 따라 높이가 약 2미터에서 10미터 사이였다.가장 큰 용광로는 현대의 쓰촨성과 광둥성에서 발견되었고, '왜소' 용광로는 다비에산에서 발견되었다.건설에서는 둘 다 같은 수준의 기술적 정교함입니다.

이 [24]기간 동안 주철을 단조할 때 피스톤 펠로우에 물레방아 힘을 가한 엔지니어 두시(Du Shi, 서기 31년경)에 의해 중국 인간과 마력 용광로의 효율이 향상되었습니다.용광로 운영을 위한 초기 수력식 왕복동기는 기존 마력 왕복동기의 구조에 따라 제작되었습니다.즉, 말 구동이든 물 구동이든 바퀴의 원형 운동은 벨트 구동, 크랭크 앤 커넥팅 로드, 기타 커넥팅 로드 및 다양한 샤프트의 조합에 의해 푸시 [25][26]벨로우 작동에 필요한 상호 운동으로 전달되었습니다.도널드 바그너는 초기 고로 및 주철 생산이 청동을 녹이는 데 사용되는 고로에서 발전했다고 주장합니다.하지만 진나라가 중국을 통일했을 때(기원전 221년) 철은 군사적 성공에 필수적이었다.송나라와 [27]당나라에는 송풍로와 큐폴라가 널리 사용되었습니다.11세기까지 송나라의 제철산업은 목탄에서 코크스로 철과 강철을 주조하는 자원을 전환하여 수천 에이커의 삼림 벌채를 막았다.이것은 서기 [28][29]4세기 초에 일어났을 수도 있다.

초기 고로의 주요 장점은 대규모 생산과 농민들이 [30]철기구를 더 쉽게 사용할 수 있게 만드는 것이었습니다.주철은 연철이나 강철보다 부서지기 쉬운데, 연철을 생산하기 위해서는 추가 피닝, 석출 또는 공동 융접이 필요했지만 농사와 같은 남성 활동에는 충분했습니다.용광로를 사용함으로써, 블루머리에 비해 더 효율적으로 쟁기 공유와 같은 많은 양의 공구를 생산할 수 있었습니다.전쟁처럼 품질이 중요한 지역에서는 연철과 강철이 선호되었다.도끼머리를 제외한 거의 모든 한대 무기는 연철이나 강철로 만들어졌으며, 그 중 많은 무기는 [31]주철로 만들어졌다.

용광로는 [32]송나라 때 주철탄과 주철대포와 같은 화약 무기를 생산하는 데도 사용되었다.

중세 유럽

코르시칸으로 알려진 가장 단순한 단조는 기독교가 등장하기 전에 사용되었다.개량된 블루메리의 예로는 19세기 초까지 남아있던 Stückofen [fr][33](때로는 늑대 난로라고도[34] 불린다)이 있다.천연 드래프트를 사용하는 대신 트롬프로 공기를 주입하여 철의 품질을 높이고 용량을 늘렸습니다.벨로우즈와 함께 공기를 펌핑하는 것을 냉풍이라고 하며, 블루머리의 연료 효율을 높이고 수율을 향상시킵니다.그것들은 또한 자연산 생풍지보다 더 크게 지어질 수 있다.

유럽에서 가장 오래된 용광로

서양에서 가장 오래된 것으로 알려진 용광로는 스위스의 뒤르스텔, 독일의 메르키셰 사우엘란트, 그리고 1205년에서 1300년 [35]사이에 이 단지가 활동했던 스웨덴의 라피탄에 건설되었습니다.스웨덴 예른보오스 교구에 있는 노라스코그에서는 [36]1100년경부터 더 오래된 용광로의 흔적이 발견되었다.이러한 초기 용광로는 중국의 사례와 마찬가지로 오늘날 사용되는 용광로에 비해 효율성이 매우 낮았습니다.라피탄 콤플렉스에서 나온 철은 오스몬드로 알려진 연철덩어리를 생산하는데 사용되었고, 이것들은 국제적으로 거래되었다. – 가능한 언급은 1203년부터 노브고로드와의 조약에서 그리고 1250년대와 1320년대의 영국 관습에 대한 설명에서 몇 가지 언급이 있었다.13세기에서 15세기의 다른 용광로가 웨스트팔렌에서 [37]확인되었다.

용광로에 필요한 기술은 중국에서 이전했거나 토종 기술 혁신일 수 있습니다.13세기 알 카즈비니와 다른 여행자들은 카스피해 남쪽에 있는 알부르즈 산맥의 철공업에 주목했다.이곳은 실크로드에 가깝기 때문에 중국에서 유래한 기술을 사용할 수 있다.훨씬 뒤의 기술에서는 약 3미터 높이의 [38]용광로를 기록하고 있습니다.스칸디나비아에서 온 바랑기안 루스의 사람들이 카스피인과 교역했기 때문에 (볼가 무역로를 이용하여) 기술은 이 [39]방법으로 스웨덴에 도달했을 가능성이 있다.블루머리에서 진정한 용광로로 가는 발걸음은 크지 않습니다.단순히 더 큰 용해로를 건설하고 더 큰 벨로우즈를 사용하여 폭발의 부피를 증가시키면 불가피하게 더 높은 온도로 유도되고, 녹아서 액체 철이 되며, 제련소에서 주철이 흐릅니다.바이킹들은 이중 벨로우를 사용한 것으로 알려져 폭발의 [40]체적 흐름을 크게 증가시킨다.

또한 카스피 지역은 1226년 이탈리아 북부 발디덴트로의it]에서 수력 풀무와 관련된 Ferriere의 [41]용광로 설계의 원천이 되었을 수 있습니다.2단계 공정에서 용융된 쇳물을 하루에 두 번 물에 담가 입상시켰다.[42]

시토회 기고

시토회 수도승 총회는 유럽 전역에 몇 가지 기술적 진보를 전파했다.시토시아인들은 숙련된 야금 [43]전문가로 알려져 있기 때문에, 이것은 용광로를 포함했을 수도 있습니다.Jean Gimpel에 따르면, 그들의 높은 수준의 산업 기술은 새로운 기술의 확산을 촉진했다: "모든 수도원에는 종종 교회만큼 크고 몇 피트 밖에 떨어지지 않은 모형 공장이 있었고 수력은 바닥에 위치한 다양한 산업의 기계들을 움직였다."철광석 광상은 종종 철을 추출하기 위해 위조품과 함께 수도승들에게 기증되었고, 시간이 흐른 후 잉여된 철광석을 팔기 위해 제공되었다.시토인들은 13세기 중반부터 [44]17세기까지 프랑스 샴페인의 주요 철 생산자가 되었고, 또한 그들의 용해로에서 나오는 인산염이 풍부한 슬래그를 농업 [45]비료로 사용했다.

고고학자들은 여전히 시토회 [46]기술의 범위를 발견 중이다.Rievaulx Abbey의 외곽지역이자 영국에서 유일하게 중세식 용광로인 Laskill에서 생산된 슬래그는 [47]철 함량이 낮았습니다.당시 다른 용해로의 슬래그에는 상당한 농도의 철이 함유된 반면, 라스킬은 매우 효율적으로 [47][48][49]주철을 생산한 것으로 알려져 있습니다.그 날짜는 아직 확실하지 않지만, 1541년 러트랜드 백작과의 "스미티스"에 관한 협정이 [50]꽃을 언급하고 있기 때문에 아마도 1530년대 후반 헨리 8세의 수도원 해체가 있을 때까지 살아남지 못했을 것이다.그럼에도 불구하고, 중세 유럽에서 용광로가 퍼지는 방법은 아직 결정되지 않았습니다.

근대 초기 용광로의 기원과 확산

대포 주조를 위한 철의 증가된 수요 때문에, 용광로는 15세기 [51][52]중반 프랑스에서 널리 사용되었습니다.

프랑스와 영국에서 사용된 그것들의 직접적인 조상은 나무르 지역, 지금의 왈로니아(벨기에)에 있었다.거기서부터, 그들은 노르망디 동쪽 경계에 있는 페이 드 브레이로, 그리고 그곳에서 서식스의 웰드로 퍼져 나갔는데, 그곳은 약 1491년에 벅스테드의 첫 번째 용광로(퀸스톡이라고 불림)가 건설되었고, 그 후 1496년에 애쉬다운 포레스트의 뉴브리지에 하나가 건설되었다.그것들은 약 1530년까지 그 수가 거의 남아있지 않았지만, 그 후 수십 년 동안 많은 것들이 Weald에서 건설되었고, 그곳에서 제철 산업은 아마도 1590년경에 절정에 달했을 것이다.이 용해로에서 나오는 대부분의 선철은 철을 [53]생산하기 위해 정련공장으로 보내졌습니다.

최초의 영국식 용광로는 1550년대에 등장했고, 많은 용광로가 그 세기 후반과 그 다음 세기에 지어졌다.이 산업의 생산은 아마도 1620년경에 정점을 찍은 후 18세기 초반까지 완만한 감소세를 보였다.이것은 분명히 철을 좀 더 멀리 떨어진 영국 지역에서 만드는 것보다 스웨덴과 다른 곳에서 수입하는 것이 더 경제적이었기 때문이다.업계에서 경제적으로 이용할 수 있는 숯은 아마도 목재가 [54]자라는 만큼 빠르게 소비되고 있었을 것이다.

러시아의 첫 번째 용광로는 1637년 툴라 근처에서 열렸고 고로디쉬 워크스라고 불렸다.용광로는 그곳에서 러시아 중부로, 그리고 마침내 [55]우랄로 퍼져나갔다.

코크스 용광로

1709년 영국 슈롭셔의 콜브룩데일에서 에이브러햄 다비는 숯 대신 코크스로 용광로에 연료를 공급하기 시작했다.코크스의 초기 장점은 코크스를 만드는 것이 나무를 자르고 숯을 만드는 것보다 훨씬 적은 노동력을 필요로 하기 때문에 낮은 비용이었지만, 코크스를 사용하는 것은 특히 영국과 유럽에서의 국지적인 목재 부족을 극복했다.야금 등급의 코크스는 숯보다 무거운 무게를 견디기 때문에 더 큰 [56][57]용해로를 사용할 수 있습니다.단점은 코크스가 숯보다 더 많은 불순물을 함유하고 있으며, 유황은 철의 품질에 특히 해롭다는 것입니다.코크스의 불순물은 열풍이 필요한 코크스의 양을 줄이고 용해로 온도가 석회암 슬래그를 자유롭게 흐르게 할 정도로 뜨거워지기 전에 더 큰 문제가 되었습니다.(암석이 유황을 묶는다.망간을 첨가하여 [58]: 123–125 [59][60][51]: 122–23 유황을 묶을 수도 있다.)

코크스 철은 처음에는 주조 공장 작업, 냄비 및 기타 주철 제품 제조에만 사용되었습니다.주조 공장은 업계의 작은 부문이었지만, Darby의 아들은 인근 Horshay에 새로운 용해로를 건설하고, 바 철을 생산하기 위한 코크스 피그 철을 정련 공장 소유주들에게 공급하기 시작했습니다.이때까지 콜라 선철은 숯 선철보다 생산 비용이 저렴했다.제철 산업에서 석탄에서 유래한 연료의 사용은 영국 산업 [61][62][63]혁명의 핵심 요소였다.다비의 원래 용광로는 고고학적으로 발굴되었으며, 아이언브리지 협곡 박물관의 일부인 콜브룩데일에서 볼 수 있습니다.용광로에서 나온 주철은 1779년 세계 최초의 철교를 위한 대들보를 만드는 데 사용되었다.아이언 브릿지는 콜브룩데일에서 세번 강을 가로지르며 보행자들에게 여전히 사용되고 있습니다.

증기식 폭발

증기 엔진은 석탄과 철광석이 있는 지역의 수력 부족을 극복하고 송풍 공기에 적용되었다.이것은 1742년 증기 엔진이 [64]마력 펌프를 대체한 콜브룩데일에서 처음 행해졌다.이러한 엔진은 용광로 위의 저장소로 물을 퍼올리는 데 사용되었습니다.실린더를 직접 분사하는 데 사용된 최초의 엔진은 Boulton과 Watt에 의해 John Wilkinson의 New Willey [65]Roor에 공급되었습니다.이것은 그의 아버지 아이작 윌킨슨에 의해 발명된 주철 송풍 실린더를 작동시켰다.그는 1736년에 [66]가죽 벨로우즈를 대체하기 위해 이러한 실린더에 대한 특허를 냈고, 벨로우즈는 빠르게 닳았다.아이작은 실린더를 [67]불어서 1757년에 두 번째 특허를 받았다.증기 엔진과 주철 송풍 실린더는 18세기 [51]후반에 영국의 철 생산량을 크게 증가시켰다.

열풍

열풍은 고로 연료 효율의 가장 중요한 발전이었으며 산업 [68][69]혁명 기간 동안 개발된 가장 중요한 기술 중 하나였습니다.열풍은 1828년 스코틀랜드의 Wilsontown Ironworks에서 James Beumont Neilson에 의해 특허를 받았다.도입 후 몇 년 이내에 열풍은 코크스를 사용하여 연료 소비량을 1/3 또는 석탄을 사용하여 3분의 2로 줄였고 용해로 용량도 크게 증가했습니다.몇 십 년 안에, 그 옆에 아궁이에서 나오는 폐가스(CO를 함유한)를 배출하여 태울 수 있는 크기의 "난로"를 설치하는 것이 관례였습니다.그 결과 발생하는 열은 [70]용해로에 불어 넣는 공기를 예열하는 데 사용되었습니다.

열풍으로 인해 불이 붙기 어려운 생무연탄을 용광로에 사용할 수 있었다.무연탄은 1837년 [71]남웨일스의 Ynyscedwyn Ironworks에서 조지 크레인(George Crane)에 의해 처음으로 성공적으로 시도되었다.그것은 1839년 펜실베니아 카타소콰에 있는 Lehigh Crane Iron Company에 의해 미국에서 인수되었다.1870년대에 코크스를 필요로 하는 초고용량 용광로가 건설되면서 무연탄 사용이 감소했습니다.

고로의 현대적 응용

철제 용광로

용광로는 현대 철 생산의 중요한 부분을 차지하고 있습니다.현대식 고로는 고로에서 나오는 뜨거운 가스에서 열을 추출하기 위해 송풍기를 예열하고 회수 시스템을 사용하는 등 효율성이 매우 높습니다.업계의 경쟁은 생산률을 높인다.세계에서 가장 큰 용광로는 한국에 있으며, 용적은 약 6,000m3(210,000cuft)입니다.연간 [72]약 5,650,000톤의 철을 생산할 수 있습니다.

이는 연간 평균 약 360톤(길이 350톤, 쇼트톤)이었던 일반적인 18세기 용해로에 비해 크게 증가한 것입니다.스웨덴 전기 용광로와 같은 용광로의 변형은 석탄 자원이 없는 국가에서 개발되었습니다.

Global Energy Monitor에 따르면 고로는 이산화탄소 [73]배출 감소라는 기후변화 목표를 충족하기 위해 구식이 될 가능성이 높지만 BHP는 [74]이에 동의하지 않습니다.직접 환원 철을 포함하는 대체 공정이 [citation needed]그 뒤를 이을 가능성이 높지만, 광석이 매우 [74]고품질인 경우를 제외하고 철을 녹이고 혈관(불순물)을 제거하기 위해 용광로를 사용해야 합니다.

산소 고로

이 섹션은 확장해야 합니다.여기에 추가하시면 도움이 됩니다. (2021년 7월) |

이 타입은 CCS에서 [74]사용하기에 가장 적합합니다.

납 용광로

용광로는 현재 구리 제련에 거의 사용되지 않지만, 현대의 납 제련 용광로는 철 용광로보다 훨씬 짧고 [75]모양이 직사각형입니다.전체 샤프트 높이는 약 5~6m입니다.[76]최신 납 용광로는 수냉식 강철 또는 구리 재킷을 벽면에 사용하여 제작되며, 측면 [75]벽에는 내화 라이닝이 없습니다.용해로의 바닥은 내화재(브릭스 또는 캐스터블 내화물)[75]의 난로입니다.납 용광로는 종종 철 [77]용광로에 사용되는 충전 벨이 아닌 개방형입니다.

Nyrstar Port Pirie 납 제련소에서 사용되는 고로는 일반적으로 사용되는 [76]단일 열이 아닌 이중 열로 이루어진다는 점에서 다른 대부분의 납 용광로와 다릅니다.용해로의 하부 샤프트는 의자 모양이며 샤프트의 하부가 [76]상부보다 좁습니다.축의 [76]좁은 부분에 위치한 아래쪽 줄.이를 통해 샤프트 상부가 [76]표준보다 넓어집니다.

아연 용광로(제국 제련로)

제국 제련 공정("ISP")에 사용된 용광로는 표준 납 용광로에서 개발되었지만 완전히 [78]밀봉되어 있습니다.이는 이러한 용해로에서 생성된 아연이 기상으로부터 금속으로 회수되고 오프 가스에 산소가 존재하면 산화 [78]아연이 생성되기 때문입니다.

ISP에서 사용되는 용광로는 표준 납 용광로보다 작동 강도가 높고 노상 면적 m당 공기2 송풍 속도가 높고 코크스 [78]소비량이 높습니다.

ISP와의 아연 생산은 전해 아연 공장보다 비용이 많이 들기 때문에 이 기술을 운영하는 여러 제련소는 최근 몇 [79]년 동안 문을 닫았습니다.그러나 ISP 용해로는 캔 전해 아연 [78]공장보다 높은 수준의 납을 함유한 아연 농축액을 처리할 수 있다는 장점이 있습니다.

석모 제조

스톤울 또는 락울은 단열재 및 수경재배에 사용되는 방적 광물섬유이다.금속 산화물 함량이 매우 낮은 디아베이스 암석을 공급하는 고로에서 제조됩니다.생성된 슬래그를 끌어내고 방적하여 록울 [80]제품을 형성합니다.불필요한 부산물인 극소량의 금속도 생산된다.

현대 철법

이 섹션은 업데이트해야 합니다.그 이유는 수소와 ccs가 다른 섹션에서 언급되어 있지만 정보가 오래된 경우 - 이 섹션에서 프로세스를 설명해야 할 것 같습니다.(2021년 7월) |

현대식 용해로에는 바지선이 하역되는 광석 저장소 야드와 같이 효율성을 높이기 위한 다양한 지원 시설이 설치되어 있습니다.원료는 광교나 철도 호퍼, 광석 수송차에 의해 창고 단지로 운반된다.레일 장착식 스케일카 또는 컴퓨터 제어식 중량 호퍼는 원하는 고온 금속 및 슬래그 화학을 만들기 위해 다양한 원재료를 측정합니다.원료는 윈치 또는 컨베이어 [81]벨트로 구동되는 스킵카를 통해 용광로 상부로 운반됩니다.

원재료를 용광로에 투입하는 방법은 다양합니다.일부 용광로에서는 "더블 벨" 시스템을 사용하여 두 개의 "벨"을 사용하여 원료의 용광로 진입을 제어합니다.두 벨의 목적은 용광로에서 뜨거운 가스의 손실을 최소화하는 것입니다.먼저 원료를 위쪽 또는 작은 방울로 비우고, 이 방울이 열려 큰 방울로 비웁니다.그런 다음 용광로를 밀폐하기 위해 작은 벨이 닫히고, 큰 벨은 용광로에 [82][83]전하를 분사하기 전에 특정한 물질 분포를 제공하기 위해 회전합니다.보다 최근의 디자인은 "벨 없는" 시스템을 사용하는 것입니다.이러한 시스템은 여러 개의 호퍼를 사용하여 각 원료를 저장하고, 이 원료는 밸브를 [82]통해 용광로로 배출됩니다.이러한 밸브는 스킵 또는 컨베이어 시스템에 비해 각 성분의 첨가량을 더 정확하게 제어하여 용해로 효율을 높입니다.이러한 벨이 없는 시스템 중 일부는 또한 (Paul Wurth 상단과 마찬가지로) 전하가 [84]배치되는 위치를 정밀하게 제어하기 위해 용해로 목구멍에 배출 슛을 구현합니다.

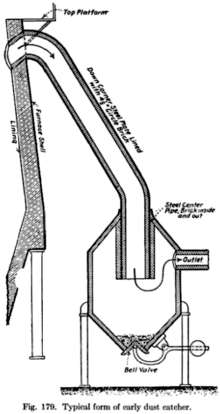

제철 용광로 자체는 높은 구조, 내화 벽돌로 라이닝된 프로파일링 방식으로 제작되어 하강 시 가열되는 장입물이 팽창하고 용융이 시작되면 크기가 감소합니다.코크스, 석회석 플럭스 및 철광석(산화철)은 정확한 충전 순서로 용해로 상부에 충전되어 가스 흐름과 용해로 내부의 화학 반응을 제어합니다.네 번의 "업테이크"를 통해 일산화탄소 함량이 높은 뜨겁고 더러운 가스가 고로 목구멍을 빠져나갈 수 있으며, "블리더 밸브"는 갑작스러운 가스 압력 상승으로부터 고로 상부를 보호합니다.배기가스 중의 거친 입자는 "먼지 포집기"에 침전되어 철도 차량 또는 트럭에 버려지고, 가스 자체는 벤추리 스크러버 및/또는 정전 집진기 및/또는 가스 쿨러를 통해 흘러 정화 [81]가스의 온도를 낮춘다.

용해로 하단 절반에 있는 "캐스하우스"에는 버슬[clarification needed] 파이프, 수냉식 구리 관 및 액체 철과 슬래그를 주조하는 장비가 있습니다.내화 점토 플러그에 "태폴"을 천공하면 액체 철과 슬래그가 "슬림머" 개구부를 통해 수조에 흘러들어 철과 슬래그가 분리됩니다.현대의 대형 용광로에는 4개의 탑홀과 2개의 캐스하우스가 [81]있을 수 있습니다.일단 선철과 슬래그를 두드리면, 다시 내화 점토로 타폴을 막습니다.

송풍관은 용광로의 효율을 높이는 데 사용되는 열풍을 구현하는 데 사용됩니다.열풍은 베이스 근처의 수냉식 구리 노즐을 통해 용광로로 보내집니다.열풍 온도는 스토브 설계 및 상태에 따라 900°C ~ 1300°C(1600°F ~ 2300°F)가 될 수 있습니다.취급하는 온도는 2000°C~2300°C(3600°F~4200°F)입니다.또한 석유, 타르, 천연 가스, 분말 석탄 및 산소는 코크스와 결합하여 추가적인 에너지를 방출하고 생산성을 [81]높이는 데 필요한 가스 감소율을 높일 수 있습니다.

고로의 배기 가스는 일반적으로 관성 분리기, 집진기 또는 정전 집진기와 같은 집진기에서 청소됩니다.집진장치에는 각각 장단점이 있습니다.어떤 집진기는 미세한 입자를 모으고, 어떤 집진기는 거친 입자를 모으고, 어떤 집진기는 하전된 입자를 수집합니다.효과적인 배기 가스 제거는 여러 단계의 [85]치료에 의존합니다.폐열은 보통 배기 가스로부터 수집됩니다. 예를 들어 다양한 열 교환기인 카우퍼 스토브를 사용하여 수집됩니다.

IEA Green House Gas R&D Programme(IEAGHG)는 통합 제철소에서 CO의 70%가2 고로 가스(BFG)에서 직접 배출되는 것으로 나타났습니다.공장 내 열교환 프로세스에 BFG를 계속 사용하기 전에 BFG에서 탄소포착 기술을 사용할 수 있습니다.2000년에 IEAGHG는 BFG를 포획하기 위해 화학적 흡수를 사용하는 데 35달러/t의 CO2 비용이 들 것으로 추정했다(CO 운송 및 보관에 추가로2 8-20달러/t의 CO가2 필요할 것이다).이렇게 되면 공장의 전체 철강 생산 공정 비용이 15-20% 더 [86]비쌉니다.

환경에 미치는 영향

이 섹션은 확장해야 합니다.여기에 추가하시면 도움이 됩니다. (2021년 7월) |

평균적으로 1톤의 강철을 생산하면 [6]1.8톤의 이산화탄소가2 배출됩니다.그러나 TGRBF(Top Gas Recycling 고로)를 사용하여 1톤의 강철을 생산하는 제철소는 TGRBF의 [87]재활용 속도에 따라 0.8-1.3톤의 CO를2 배출합니다.

박물관 부지로서의 폐로

오랫동안, 해체된 용광로를 철거하고 새로운 개량된 용광로로 교체하거나 해당 지역의 후속 사용을 위한 공간을 확보하기 위해 전체 부지를 철거하는 것이 일반적인 절차였습니다.최근 수십 년 동안 여러 나라가 산업 역사의 일부로서 용광로의 가치를 깨닫고 있습니다.버려진 제철소는 철거되는 대신 박물관으로 바뀌거나 다목적 공원으로 통합되었다.가장 많은 보존된 역사적인 용광로가 독일에 존재하며, 스페인, 프랑스, 체코, 영국에도 이러한 유적지가 존재합니다.일본, 룩셈부르크, 폴란드, 루마니아, 멕시코, 러시아 및 미국.

갤러리

「 」를 참조해 주세요.

레퍼런스

- ^ 참조: 드래프트 (보일러)

- ^ Schmult, Brian (2016). "Evolution of the Hopewell Furnace Blast Machinery". IA. The Journal of the Society for Industrial Archeology. 42 (2): 5–22.

- ^ 고로, IOP Conference 시리즈의 열전달 회로 개발:재료 과학 및 엔지니어링

- ^ P J Wand, "북서부 포트 켐블라 호주 전해제련회사의 구리 제련" (오스트레일리아 주) : 광업 및 야금업 관행: The Sir Maurice Mawby Memorial Volume, Ed J T Woodcock (오스트레일리아 광산 금속 연구소:멜버른, 1980) 335–340.

- ^ R J 싱클레어, 납의 추출 야금학(오스트레일리아 광산 및 야금학 연구소:멜버른, 2009), 9~12.

- ^ a b Pooler, Michael (January 2019). "Cleaning up steel is key to tackling climate change". Financial Times. Retrieved 7 July 2021.

{{cite news}}: CS1 maint :url-status (링크) - ^ Oeters, Franz; Ottow, Manfred; Meiler, Heinrich; Lüngen, Hans Bodo; Koltermann, Manfred; Buhr, Andreas; Yagi, Jun-Ichiro; Formanek, Lothar; Rose (2006). "Iron". Ullmann's Encyclopedia of Industrial Chemistry. Weinheim: Wiley-VCH. doi:10.1002/14356007.a14_461.pub2.

- ^ a b "Blast Furnace". Science Aid. Archived from the original on 17 December 2007. Retrieved 30 December 2007.

- ^ a b c d e f Rayner-Canham & Overton (2006), Descriptive Inorganic Chemistry, Fourth Edition, New York: W. H. Freeman and Company, pp. 534–535, ISBN 978-0-7167-7695-6

- ^ 닥터 K.E. 리, 폼 투 사이언스 (생물화학

- ^ Flowers, Paul; Robinson, William R.; Langley, Richard; Theopold, Klaus (2015). "Occurrence, Preparation, and Properties of Transition Metals and Their Compounds". Chemistry. OpenStax. ISBN 978-1938168390.

- ^ tec-science (21 June 2018). "From pig iron to crude steel". tec-science. Retrieved 2 November 2019.

- ^ Wang, Peng; Ryberg, Morten; Yang, Yi; Feng, Kuishuang; Kara, Sami; Hauschild, Michael; Chen, Wei-Qiang (6 April 2021). "Efficiency stagnation in global steel production urges joint supply- and demand-side mitigation efforts". Nature Communications. 12 (1): 2066. Bibcode:2021NatCo..12.2066W. doi:10.1038/s41467-021-22245-6. ISSN 2041-1723. PMC 8024266. PMID 33824307.

- ^ De Ras, Kevin; Van De Vijver, Ruben; Galvita, Vladimir V.; Marin, Guy B.; Van Geem, Kevin M. (1 December 2019). "Carbon capture and utilization in the steel industry: challenges and opportunities for chemical engineering". Current Opinion in Chemical Engineering. 26: 81–87. doi:10.1016/j.coche.2019.09.001. ISSN 2211-3398. S2CID 210619173.

- ^ http://www.ulcos.org Wayback Machine에서 2008년 11월 21일 아카이브 완료

- ^ ICIT-Revue de Métallurgie, 2009년 9월호 및 10월호

- ^ Peter J. Golas (25 February 1999). Science and Civilisation in China: Volume 5, Chemistry and Chemical Technology, Part 13, Mining. Cambridge University Press. p. 152. ISBN 978-0-521-58000-7.

...earliest blast furnace discovered in China from about the first century AD

- ^ Simcoe, Charles R. "The Age of Steel: Part II." 고급 재료 및 공정 172.4(2014)": 32-33.아카데믹 서치 프리미어

- ^ 도널드 B의 "중국에서의 철의 가장 이른 사용"수잔 M. 영, A. 마크 폴라드, 폴 버드, 로버트 A의 고대 금속의 바그너.Ixer(BAR International Series, 792), 옥스퍼드:시조 여성, 1999년, 1~9페이지.

- ^ 바그너 2008, 230페이지

- ^ 에브리, 30페이지

- ^ 중국, 한국, 일본의 얼리 아이언 2007년 2월 5일 Wayback Machine, Donald B에서 아카이브되었습니다.바그너, 1993년 3월

- ^ 바그너 2008, 페이지 6

- ^ Needham, Joseph (1986), Science and Civilisation in China, Volume 4: Physics and Physical Technology, Part 2, Mechanical Engineering, Taipei: Cambridge University Press, p. 370, ISBN 0-521-05803-1

- ^ Hong-Sen Yan, Marco Ceccarelli (2009). International Symposium on History of Machines and Mechanisms. Springer Science and Business Media. pp. 235–249. ISBN 978-1-4020-9484-2.

- ^ 니덤 1986, 페이지 118–119.

- ^ The Coming of the Ages of Steel. Brill Archive. 1961. p. 54. GGKEY:DN6SZTCNQ3G.

- ^ 도날드바그너, '10세기부터 14세기까지의 중국 용광로' 역사 금속학 37(1)(2003년), 25-37년), 원래 서아시아 과학 기술 의학 18(2001년), 41-74.

- ^ Ebrey, 페이지 158

- ^ 바그너 2008, 페이지 169

- ^ 바그너 2008, 페이지 1

- ^ 량 2006년

- ^ Julius H. Strassburger (1969). Blast Furnace-theory and Practice. Gordon and Breach Science Publishers. p. 4. ISBN 978-0-677-10420-1. Retrieved 12 July 2012.

- ^ Douglas Alan Fisher, The Epic of Steel Archived 2007년 2월 25일 Wayback Machine, Davis Town Museum & Harper & Row, 뉴욕 1963년.

- ^ Jokkenhövel, Albrecht et al. (1997년) "중앙유럽 고로 기술의 시작에 관한 고고학적 조사" 2013년 2월 24일 Wayback Machine Abteilung für-und Frühgeschtliche Archéologie, Westfélischéthelms에 보관됨중앙 유럽에서의 고로-기술의 시작에 대하여" 56–58페이지 Crew, Peter and Crew, Susan(편집자)(1997년) 유럽에서의 초기 철공: 고고학과 실험: 1997년 9월 19일~25일 Plas Tan y Bwlch 국제회의 요약(Plas Tan y Bwlch 수시논문 No3) Snowdonia National Park Study Center, Guynedd, Wales, OCLC 470699471에 의해 웹에 보관되었다.

- ^ A. Wetterholm, 'Nora bergslag에서의 블라스트로 연구' (외레브로 유니버시티 1999, Jarn och Samhélle) ISBN 91-7668-204-8

- ^ N. Bjökenstam, G. Magnusson의 '중세기 유럽의 고로: 연철 생산을 위한 새로운 시스템의 일부', 제철의 중요성: 기술 혁신과 사회 변화 I(Jernkontoret, 1995년 스톡홀름), 143-53 및 같은 권의 기타 논문.

- ^ 바그너 2008, 349~51.

- ^ 바그너 2008, 354

- ^ Markewitz, Darrell (25 March 2006). "Adventures in Early Iron Production - An overview of experimental iron smelts, 2001 - 2005". www.warehamforge.ca. Archived from the original on 22 September 2015.

- ^ 바그너 2008, 355

- ^ B. G. Atty, '르네상스 시대의 돌풍: Haut Fournau 또는 fonderie', 뉴코멘 학회의 거래 61 (1989–90).67.

- ^ 우즈, 34페이지

- ^ 짐펠, 67페이지

- ^ 우즈, 35페이지

- ^ 우즈, 36페이지

- ^ a b 우즈, 37페이지

- ^ R. W. Vernon, G. McDonnell and A. Schmidt (1998). "An integrated geophysical and analytical appraisal of early iron-working: three case studies". Historical Metallurgy. 32 (2): 72–5, 79.

- ^ David Derbyshire, 'Henry "Stamped Out Industrial Revolution" 2014년 6월 13일 Wayback Machine, The Daily Telegraph(2002년 6월 21일). 우즈가 인용했다.

- ^ Schubert, H. R. (1957), History of the British iron and steel industry from c. 450 BC to AD 1775, Routledge & Kegan Paul, pp. 395–397

- ^ a b c Tylecote, R. F. (1992). A History of Metallurgy, Second Edition. London: Maney Publishing, for the Institute of Materials. ISBN 978-0901462886.

- ^ Merson, John (1990). The Genius That Was China: East and West in the Making of the Modern World. Woodstock, New York: The Overlook Press. p. 69. ISBN 0-87951-397-7A companion to the PBS Series "The Genius That Was China"

{{cite book}}: CS1 유지보수: 포스트스크립트(링크) - ^ Awty, Brian; Whittick, Christopher (2002). "The Lordship of Canterbury, iron-founding at Buxted, and the continental antecedents of cannon-founding in the Weald". Sussex Archaeological Collections. 140: 71–81. doi:10.5284/1085896.

- ^ P. W. King, '초기 근대 잉글랜드 및 웨일스의 철 생산 및 소비' 경제사 리뷰 LVII(1), 1-33; G. Hammersley, '목탄철 산업과 그 연료 1540-1750' 경제사 리뷰 Ser.II, XXVI(1973), 페이지 593-613.

- ^ Yakovlev, V. B. (1957), "Development of Wrought Iron Production", Metallurgist, New York: Springer, 1 (8): 545, doi:10.1007/BF00732452, S2CID 137551466

- ^ Landes, David. S. (1969). The Unbound Prometheus: Technological Change and Industrial Development in Western Europe from 1750 to the Present. Cambridge, New York: Press Syndicate of the University of Cambridge. pp. 90–93. ISBN 0-521-09418-6.

- ^ Rosen, William (2012). The Most Powerful Idea in the World: A Story of Steam, Industry and Invention. University of Chicago Press. p. 149. ISBN 978-0226726342.

- ^ Tylecote, R. F. (1992). A History of Metallurgy, Second Edition. London: Maney Publishing, for the Institute of Materials. ISBN 978-0901462886.

- ^ McNeil, Ian (1990). An Encyclopedia of the History of Technology. London: Routledge. ISBN 0415147921.

- ^ "Coke for Blast Furnace Ironmaking". steel.org. Archived from the original on 8 February 2017.

- ^ Raistrick, Arthur (1953), Dynasty of Iron Founders: The Darbys and Coalbrookedale, York: Longmans, Green

- ^ 하이드

- ^ Trinder, Barrie Stuart; Trinder, Barrie (2000), The Industrial Revolution in Shropshire, Chichester: Phillimore, ISBN 1-86077-133-5

- ^ A. Raistrick, 철인의 왕국(세션스, 요크, 1989), 138-9.

- ^ H.W. 디킨슨과 리스 젠킨스, 제임스 와트와 증기 엔진(무어랜드, 애쉬본 1981 edn), 111-2.

- ^ 영국특허 553호

- ^ 영국특허 713호

- ^ Landes, David. S. (1969). The Unbound Prometheus: Technological Change and Industrial Development in Western Europe from 1750 to the Present. Cambridge, New York: Press Syndicate of the University of Cambridge. p. 92. ISBN 0-521-09418-6.

- ^ Ayres, Robert (1989). "Technological Transformations and Long Waves" (PDF): 21. Archived from the original (PDF) on 1 March 2012. Retrieved 17 October 2013<Fig. 7 shows C/Fe ratio time series>

{{cite journal}}:Cite 저널 요구 사항journal=(도움말)CS1 유지보수: 포스트스크립트(링크) - ^ 자작나무, 181-9페이지.

- ^ 하이드, 페이지 159

- ^ "POSCO Gwangyang blast furnace emerges as world largest", The DONG-A ILBO, 10 June 2013

- ^ "Steel sector may be saddled with up to $70 bln stranded assets -report". Reuters. 29 June 2021. Retrieved 10 July 2021.

- ^ a b c "Pathways to decarbonisation episode two: steelmaking technology". Archived from the original on 5 November 2020.

- ^ a b c R J 싱클레어, 납의 추출 야금학(오스트레일리아 광산 및 야금학 연구소:멜버른, 2009), 75.

- ^ a b c d e R J 싱클레어, 납의 추출 야금학(오스트레일리아 광산 및 야금학 연구소:멜버른, 2009), 77.

- ^ R J 싱클레어, 납의 추출 야금학(오스트레일리아 광산 및 야금학 연구소:멜버른, 2009), 76.

- ^ a b c d R J 싱클레어, 납의 추출 야금학(오스트레일리아 광산 및 야금학 연구소:멜버른, 2009), 89.

- ^ R J 싱클레어, 납의 추출 야금학(오스트레일리아 광산 및 야금학 연구소:멜버른, 2009), 90.

- ^ "What is stone wool?". rockwool.co.uk. Archived from the original on 10 February 2010.

- ^ a b c d 미국철강협회(2005년).고로 작동 방식. steel.org

- ^ a b McNeil, Ian (1990), An encyclopaedia of the history of technology, Taylor & Francis, p. 163, ISBN 0-415-01306-2

- ^ Strassburger, Julius H. (1969), Blast furnace: Theory and Practice, Taylor & Francis, p. 564, ISBN 0-677-10420-0

- ^ Whitfield, Peter, Design and Operation of a Gimbal Top Charging System (PDF), archived from the original (PDF) on 5 March 2009, retrieved 22 June 2008

- ^ "Comparison of techniques employed at Scunthorpe Integrated Steelworks with those in the BAT Conclusions for Iron and Steel Production published in the Official Journal of the European Union" (PDF). HM Government UK. 8 March 2012. Retrieved 19 January 2021.

- ^ IEA-GHG, 2000.주요 산업원으로부터의 온실가스 배출-철과 강철 생산.리포트 번호PH3/30.영국 첼튼햄, IEA 온실가스 연구개발 프로그램.https://ieaghg.org/docs/General_Docs/Reports/PH3-30%20iron-steel.pdf 2021년 7월 30일에 접속.

- ^ Ho, Minh T.; Bustamante, Andrea; Wiley, Dianne E. (November 2013). "Comparison of CO2 capture economics for iron and steel mills". International Journal of Greenhouse Gas Control. 19: 145–159. doi:10.1016/j.ijggc.2013.08.003.

참고 문헌

- Birch, Alan (2005), The Economic History of the British Iron and Steel Industry, 1784–1879, Routledge, ISBN 0-415-38248-3

- Ebrey, Patricia Buckley; Walthall, Anne; Palais, James B. (2005), East Asia: A Cultural, Social, and Political History, Boston: Houghton Mifflin, ISBN 0-618-13384-4

- Gimpel, Jean (1976), The Medieval Machine: The Industrial Revolution of the Middle Ages, New York: Holt, Rinehart and Winston, ISBN 0-03-014636-4

- Hyde, Charles K. (1977), Technological Change and the British iron industry, 1700–1870, Princeton: Princeton University Press, ISBN 0-691-05246-8

- Liang, Jieming (2006), Chinese Siege Warfare: Mechanical Artillery & Siege Weapons of Antiquity, Singapore, Republic of Singapore: Leong Kit Meng, ISBN 981-05-5380-3

- Wagner, Donald B. (2008), Science and Civilization in China Volume 5-11: Ferrous Metallurgy, Cambridge University Press

- Woods, Thomas (2005), How the Catholic Church Built Western Civilization, Washington, D.C.: Regnery Publ., ISBN 0-89526-038-7