촉매개혁

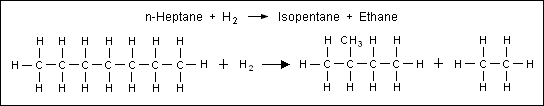

Catalytic reforming촉매개혁은 원유에서 증류된 석유 정제 나프타(일반적으로 옥탄가 등급이 낮은 석유 정제 나프타)를 레포르마이트라고 불리는 고옥탄 액체로 전환하기 위해 사용되는 화학적 공정으로, 고옥탄가 휘발유의 프리미엄 혼합주이다. 이 공정을 통해 저옥탄 선형 탄화수소(파라핀)를 갈은 알칸(이소파라핀)과 순환 나프테인으로 전환하고, 이 알칸은 부분적으로 탈수되어 고옥탄 방향족 탄화수소를 생산한다. 탈수증가는 또한 상당한 양의 부산물 수소 가스를 생산하는데, 이것은 하이드로 크랙킹과 같은 다른 정유 공정에 공급된다. 부작용은 수소폴리시스인데, 메탄, 에탄, 프로판, 부탄과 같이 가치가 낮은 가벼운 탄화수소를 생산한다.

리폼테이트는 가솔린 블렌딩 스톡 외에 다양한 용도를 가진 벤젠, 톨루엔, 자일렌, 에틸벤젠과 같은 방향족 벌크 화학물질의 주원료로서 플라스틱으로의 전환을 위한 원료로서 가장 중요하다. 그러나, 개혁성의 벤젠 함량은 그것을 발암성 물질로 만들고, 이것은 정부 규제로 하여금 벤젠 함량을 줄이기 위해 추가적인 처리를 효과적으로 요구하게 만들었다.

이 과정은 천연가스, 나프타 또는 기타 석유에서 유래된 공급원료에서 수소, 암모니아, 메탄올과 같은 제품을 생산하기 위해 산업적으로 사용되는 촉매증기개혁 과정과 혼동되지 않고 상당히 다르다. 또한 이 과정은 메탄올이나 바이오매스 유래 공급원을 사용하여 연료 전지나 다른 용도로 수소를 생산하는 다양한 촉매변환 과정과 혼동되지 않는다.

역사

1940년대에 유니버설 오일 제품(UOP)에서 일하는 화학자 블라디미르 하이셀은 [1]백금을 함유한 촉매를 이용한 촉매 개혁 과정을 개발했다. 하이셀 공정은 이후 1949년 UOP에 의해 저옥탄 나프타에서 고옥탄가 휘발유를 생산해 상용화됐고 UOP 공정이 플랫폼 공정으로 알려지게 됐다.[2] 최초의 플랫폼링 부대는 1949년 미시간주 무스케곤에 있는 올드 더치 정제 회사의 정유공장에 건설되었다.

그 이후로 몇 년 동안, 그 과정의 많은 다른 버전들은 몇몇 주요 석유 회사들과 다른 기관들에 의해 개발되었다. 오늘날, 전세계에서 생산되는 대부분의 휘발유는 촉매 개혁 과정에서 파생된다.

백금 및/또는 레늄 촉매를 사용한 개발된 다른 촉매 개혁 버전 중 몇 가지를 언급하려면:

- Rheniforming: 쉐브론 오일 컴퍼니에서 개발.

- CCR Platforming: UOP(Universal Oil Products)에서 개발한 지속적인 촉매 재생을 위해 설계된 Platforming 버전.

- 파워포밍: 현재 엑손모빌로 알려진 에소오일컴퍼니가 개발했다.

- 매그나포밍: 엥겔하드와 애틀랜틱 리치필드 오일 컴퍼니에서 개발.

- 울트라포밍: 인디아나의 스탠더드 오일에 의해 개발되었고, 현재는 영국 석유 회사의 일부분이다.

- 후드리포밍: Houdry Process Corporation에서 개발.

- 옥탄화: IFP(Institut francais du petrole)의 자회사인 Axens가 개발한 촉매개혁 버전으로, 지속적인 촉매 재생을 위해 설계되었다.

화학

석유 정제소에서 사용되는 촉매 개혁 과정의 반응 화학에 대해 설명하기 전에 촉매 개혁 공급원으로 사용되는 일반적인 나프타에 대해 논의한다.

전형적인 나프타 사료

석유 정제소에는 많은 단위 작업과 단위 공정이 포함된다. 정유공장에서의 첫 번째 단위 작업은 정제되고 있는 석유 원유의 지속적인 증류다. 오버헤드 액체 증류는 나프타라고 불리며, 유황 함유 탄화수소를 제거하기 위해 촉매 하이드로디황화기를 통해 추가 처리되고, 촉매변환기를 통해 탄화수소 분자를 더 높은 옥탄 랫드로 더 복잡한 분자로 개혁하기 위해 정제된 가솔린(휘발유) 제품의 주요 성분이 될 것이다.부가가치 나프타는 매우 많은 다른 탄화수소 화합물들의 혼합물이다. 초기 비등점은 약 35 °C, 최종 비등점은 약 200 °C이며, 6개의 탄소 원자를 함유한 것부터 약 10 또는 11개의 탄소 원자를 함유한 것까지 파라핀, 나프틴(순환 파라핀), 방향족 탄화수소를 함유하고 있다.

원유 증류에서 나오는 나프타는 종종 더 증류되어 6개 이하의 탄소 원자를 가진 대부분의 탄화수소와 6개 이상의 탄소 원자를 가진 대부분의 탄화수소를 포함하는 "중대한" 나프타를 생산한다. 중나프타는 초기 비등점이 약 140~150℃이고 최종 비등점은 약 190~205℃이다. 원유 증류에서 유래한 나프타는 "직진" 나프타라고 한다.

가벼운 나프타는 탄소 원자가 6개 이하인 분자를 갖고 있어 고옥탄 가솔린 혼합 성분으로 유용하지 않은 부탄과 저분자 중량의 탄화수소를 균열하는 경향이 있기 때문에 촉매변환기에서 주로 처리되는 직선형 중나프타다. 또한, 6개의 탄소 원자를 가진 분자들은 방향제를 형성하는 경향이 있는데, 이는 여러 국가의 정부 환경 규제가 가솔린이 함유할 수 있는 방향제의 양을 제한하기 때문에 바람직하지 않다.[3][4][5]

전세계적으로 석유 원유가 매우 많고 각각의 원유는 고유한 구성이나 "평가"를 가지고 있다. 또한 모든 정유소가 동일한 원유를 가공하는 것은 아니며, 각 정유소마다 고유한 초기 및 최종 비등점을 가지고 자체 생산한 나프타를 생산한다. 나프타는 특정 용어가 아닌 일반용어인 셈이다.

바로 아래 표에는 다양한 원유에서 추출한 촉매 개혁에 사용할 수 있는 상당히 전형적인 직선적인 나프타 육중 나프타 사료가 나열되어 있다. 파라핀, 나프틴, 아로마틱의 함량이 크게 다르다는 것을 알 수 있다.

| 원유 이름 위치 | 바로우 섬 오스트레일리아[6] | 뮤티네르-엑서터 오스트레일리아[7] | CPC 혼합 카자흐스탄[8] | 드라우겐 북해[9] |

|---|---|---|---|---|

| 초기 비등점, °C | 149 | 140 | 149 | 150 |

| 최종 비등점, °C | 204 | 190 | 204 | 180 |

| 파라핀, 액체 부피 % | 46 | 62 | 57 | 38 |

| 나프테인, 액체 부피 % | 42 | 32 | 27 | 45 |

| 아로마틱스, 액체 부피 % | 12 | 6 | 16 | 17 |

일부 정유공장 나프타는 많은 정유소에서 사용되는 유체 촉매 균열과 코킹 공정에서 파생된 나프타와 같은 올레핀 탄화수소를 포함한다. 어떤 정유소들은 또한 나프타를 탈황시키고 촉매적으로 개혁할 수도 있다. 그러나 대부분의 경우, 위 표와 같이 직선으로 움직이는 무거운 나프타에 주로 촉매 개혁이 사용되는데, 이는 원유의 증류에서 유래한 것이다.

반응화학

촉매개혁 과정에서 일어나는 화학반응은 많으며, 모두 촉매와 수소의 높은 부분압력 앞에서 일어난다. 사용되는 촉매변환 방식 또는 버전과 원하는 반응 심각도에 따라 반응 조건은 약 495~525°C의 온도 및 약 5~45 atm의 압력에서 다양하다.[10][11]

일반적으로 사용되는 촉매 개혁 촉매에는 백금 및/또는 레늄과 같은 고귀한 금속이 들어 있는데, 이 금속은 황과 질소 화합물에 의해 중독되기 매우 쉽다. 따라서 촉매변환기에 공급되는 나프타 원료는 항상 황과 질소 화합물을 모두 제거하는 수황화 장치에서 미리 처리된다. 대부분의 촉매들은 황과 질소 함량이 모두 1ppm 미만이어야 한다.

4대 촉매개혁 반응은 다음과 같다.[12]

개혁적인 반응 동안, 탄화수소 분자를 탄소 원자가 적은 분자로 분해하는 하이드로 크랙(hydrocracking) 반응을 제외하고는 반응 물질의 탄소 수는 변하지 않는다.[11] 파라핀의 하이드로 크랙은 수소를 소비하는 위의 4대 개혁 반응 중 유일한 것이다. 일반 파라핀의 이소머라이징은 수소를 소비하거나 생산하지 않는다. 그러나 나프테인의 탈수작용과 파라핀의 탈수작용은 모두 수소를 생산한다. 석유 나프타의 촉매변환에서 수소의 전체 순생산량은 액체 나프타 공급원료의 세제곱미터당 약 50~200 입방미터(0°C, 1 atm)이다. 미국의 관습적인 단위에서는, 액체 나프타 공급 원료의 배럴당 300에서 1200 입방피트의 수소 가스 (60 °F와 1 atm)에 해당한다.[13] 많은 정유회사에서 촉매개혁으로 생산된 순수소는 정유소의 다른 곳에서 사용되는 수소의 상당 부분을 공급한다(예를 들어, 수황화 과정에서). 수소는 촉매에 형성되는 모든 중합체를 수소 분해하기 위해서도 필요하다.

실제로 나프타 사료 원료에 함유된 나프테네 함량이 높을수록 개량제의 품질이 좋아지고 수소 생산량이 높아진다. 개혁을 위한 최고의 나프타를 함유한 원유는 전형적으로 보니 경유나 노르웨이 트롤과 같은 서아프리카나 북해에서 나온다.

덩어리 기법을 이용한 반응 모형화

촉매변환 공정 공급원료, 추적 불가능한 반응 및 고온 범위 내의 너무 많은 구성 요소 때문에 촉매변환기 원자로의 설계와 시뮬레이션은 복잡성을 수반한다. 덩어리 기법은 개혁 체계와 운동 속도 매개변수를 적절히 기술하는 덩어리와 반응 경로가 공급 원료 조성에 의존하지 않도록 복잡성을 줄이는 데 광범위하게 사용된다.[11] 최근의 한 작품에서, 나프타는 17개의 탄화수소 분율 측면에서 고려되며, C에서1 C의5 탄화수소는 가벼운 파라핀으로, C에서6 C의8+ 나프타 컷은 이소파라핀, 보통 파라핀, 나프테인, 아로마틱으로 특징지어진다.[11] 촉매 나프타 개혁에서의 반응은 기초적이며, 각 반응의 비율을 설명하기 위해 Hougen-Watson Langmuir-Hinshelwood형 반응률 표현법을 사용한다. 이 유형의 비율 방정식은 화학 종과 촉매의 상호작용을 명시적으로 설명하며 반응 종 흡착의 특성이 나타나는 분모를 포함한다.[11]

공정설명

가장 일반적으로 사용되는 촉매개혁 장치는 각각 고정된 촉매층을 가진 3개의 원자로를 가지고 있으며, 6개월에서 24개월에 한 번 정도 발생하는 일상적인 촉매 재생 정지 동안에 모든 촉매가 현장에서 재생된다. 그러한 단위를 반재생 촉매변환기(SRR)라고 한다.

일부 촉매변환 장치에는 예비용 원자로나 그네 원자로가 있으며 각 원자로는 개별적으로 격리될 수 있어 다른 원자로가 가동되는 동안 어떤 원자로라도 상황 재생이 이루어질 수 있다. 그 원자로가 재생되면, 그것은 다시 격리되어 재생될 수 있는 다른 원자로를 대체한다. 순환 촉매변환기라고 불리는 그러한 단위는 그리 흔하지 않다. 주기 촉매변환기는 필요한 정지 사이의 기간을 연장하는 역할을 한다.

최신형, 가장 현대적인 형태의 촉매변환기를 연속촉매재생(CCR) 개혁자라고 부른다. 그러한 장치는 특수 재생기에서 촉매의 일부를 지속적으로 현장 재생하고, 재생된 촉매를 운전 중인 원자로에 지속적으로 추가함으로써 정의된다. 2006년 현재 이용 가능한 CCR 버전은 UOP의 CCR Platformer 프로세스와[14] Axens의 Octanizing 프로세스 두 가지다.[15] CCR 유닛의 설치와 사용이 급속도로 증가하고 있다.

초기 촉매 개혁 단위(1950년대와 1960년대)의 상당수는 상황 촉매 재생에서 수행하지 않았다는 점에서 재생성이 없었다. 대신, 필요할 때, 노화 촉매를 새로운 촉매로 대체하고 노화 촉매를 촉매 제조업체로 운송하여 재생하거나 노화 촉매의 백금 함량을 회수했다. 현재 가동 중인 촉매변환기는 극히 드물다.[citation needed]

아래의 프로세스 흐름도는 대표적인 반재생 촉매 개혁 단위를 나타낸다.

(도표 왼쪽 하단에 있는) 액체 사료는 반응 압력(5–45 atm)까지 펌핑되어 수소가 풍부한 재활용 가스가 줄지어 붙어 있다. 그 결과로 생긴 액체-가스 혼합물은 열 교환기를 통해 흐르면서 예열된다. 그런 다음 예열된 사료 혼합물을 완전히 기화하여 기화 반응제가 첫 번째 원자로에 진입하기 전에 반응 온도(495–520 °C)로 가열한다. 기화된 반응제가 원자로 내 촉매 고정층을 통해 흐를 때 주요 반응은 나프틴이 방향족에 탈수되는 것으로, 내열성이 높으며 원자로 입구와 출구 사이에 큰 온도 감소를 초래한다. 필요한 반응온도와 반응속도를 유지하기 위해 기화하천은 두 번째 원자로를 통과하기 전에 두 번째 연소식 히터에 다시 가열된다. 두 번째 원자로에서 온도가 다시 감소하고 기화 하천은 세 번째 원자로를 통과하기 전에 세 번째 연소 난방기에서 다시 가열해야 한다. 기화된 하천이 3개의 원자로를 통해 진행되면 반응률이 감소하고 따라서 원자로는 더 커진다. 동시에 원자로 사이에 필요한 재가열량은 작아진다. 일반적으로 3개의 원자로는 촉매개혁 장치의 원하는 성능을 제공하기 위해 필요한 모든 것이다.

일부 설비에서는 개략도에 나타낸 것과 같이 3개의 개별 연소식 히터를 사용하며, 일부 설비에서는 3개의 개별 가열 코일이 있는 단일 연소식 히터를 사용한다.

제3원자로의 열반응제품은 제1원자로의 이송이 예열된 열교환기를 통해 흐른 후 수냉식 열교환기를 통해 흐른 후 압력제어기(PC)를 통해 가스분리기로 유입되어 부분적으로 냉각된다.

가스 분리기의 수소가 풍부한 가스의 대부분은 재활용 수소 가스 압축기의 흡입으로 돌아가며, 수소가 풍부한 가스의 순수 생산은 수소를 소비하는 다른 정제 공정(하이드로 탈황 장치 및/또는 하이드로 크랙커 장치 등)에 사용하기 위해 수출된다.

가스 분리기 용기의 액체는 일반적으로 스태빌라이저라고 불리는 분류기둥으로 연결된다. 스태빌라이저에서 나오는 오버헤드 오프가스 제품에는 촉매변환기의 반응화학에 대한 위의 논의에서 설명한 바와 같이 하이드로크랙킹 반응에 의해 생성되는 부산물 메탄, 에탄, 프로판 및 부탄 가스가 포함되어 있으며, 약간의 수소를 함유할 수도 있다. 그 오프가스는 프로판과 부탄의 제거와 복구를 위해 정유소의 중앙 가스 처리 공장으로 보내진다. 그러한 처리 후의 잔여 가스는 정유소의 연료 가스 시스템의 일부가 된다.

스태빌라이저에서 나오는 밑단 제품은 정제소 제품 가솔린의 성분이 될 고옥탄 액상 개량제다. reforate는 가솔린 풀에서 직접 혼합될 수 있지만, 종종 두 개 이상의 스트림에서 분리된다. 공통된 정제 계획은 개혁안을 가볍고 무거운 개혁이라는 두 개의 흐름으로 분류하는 것이다. 라이트 리폼ate는 옥탄가가 낮고 이 단위가 있으면 이소머라이징 공급원료로 사용할 수 있다. 중개혁산은 옥탄가가 높고 벤젠이 적어 가솔린 풀에 탁월한 블렌딩 성분이다.

벤젠은 완성된 가솔린이 벤젠 함량의 상한(UE에서 이것은 1% 부피)을 갖는 경우가 많기 때문에 리폼테이트에서 벤젠 함량을 줄이기 위해 특정한 조작으로 제거되는 경우가 많다. 추출한 벤젠은 화학 산업의 공급원료로 시판될 수 있다.

촉매 및 메커니즘

촉매변환 촉매는 대부분 실리카나 실리카알루미나 지지기반에 백금이나 레늄을 함유하고 있으며, 어떤 것은 백금과 레늄을 모두 함유하고 있다. 새 촉매는 사용하기 전에 염소 처리(염소화)한다.

고귀한 금속(플라티넘과 레늄)은 탈수소 반응을 위한 촉매 부위로 간주되며, 염소 처리된 알루미나는 이소머화, 사이클화, 하이드로크랙킹 반응에 필요한 산성 부지를 제공한다.[12] 염소 처리 중에 가장 큰 주의를 기울여야 한다. 실제로 염화되지 않은 경우(또는 충분히 염화되지 않은 경우) 촉매 내 백금 및 레늄은 증기 단계에서 수소에 의해 거의 즉시 금속 상태로 감소될 것이다. 반면에 과도한 염소는 촉매의 활동을 지나치게 억제할 수 있다.

반재생 촉매변환기에서 촉매의 활성(즉, 효과성)은 카본색 코크스 증착 및 염화물 손실에 의해 작동 중 시간이 지남에 따라 감소한다. 촉매의 활성은 콜라의 고온 산화에 이어 염화 작용에 의해 주기적으로 재생되거나 회복될 수 있다. 앞서 언급한 바와 같이 반재생 촉매변환기는 6개월에서 24개월에 한 번 정도 재생된다. 반응 조건(온도)의 심각도가 높을수록 생성된 개혁성의 옥탄은 높아지지만 두 재생 사이의 주기 지속 시간도 짧아진다. 촉매의 주기 지속시간 역시 공급원료의 품질에 크게 좌우된다. 그러나 정유공장에서 사용하는 원유와는 별개로 모든 촉매에는 나프타 공급원료의 최대 최종 비등점 180℃가 필요하다.

일반적으로 촉매는 제조자에게 반환하여 귀중한 백금 및/또는 레늄 함량을 회수하기 전에 3회 또는 4회 재생될 수 있다.[12]

약점과 경쟁

황과 질소에 의한 오염에 대한 촉매개혁의 민감성은 나프타가 개혁자에 진입하기 전에 수력생성해야 하므로 그 과정의 비용과 복잡성을 가중시킨다. 개혁의 중요한 요소인 탈수증은 강한 내열반응이며, 따라서 원자로 용기를 외부로 가열해야 한다. 이것은 비용과 프로세스의 배출에 모두 기여한다. 촉매 개혁은 일반 파라핀의 함량이 높은 나프타(예: 가스 대 액체(GTL) 유닛의 나프타)를 처리하는 데 한계가 있다. 개혁개방은 벤젠의 함량이 많은 국가의 현행 규정에서 허용하는 것보다 훨씬 더 높다. 즉, 리폼테이트를 아로마틱 추출 유닛에서 추가로 가공하거나, 아로마틱 함량이 낮은 적절한 탄화수소 스트림과 혼합해야 한다. 촉매 개혁은 정유소의 다른 모든 가공 유닛(증류탑, 나프타 수력 발전기, 보통 가벼운 나프타를 가공하기 위한 이소머라이징 유닛, 아로마틱 추출 유닛 등)을 필요로 하며, 이 유닛은 소형(마이크로) 재피니얼을 위해 손이 닿지 않는다.

촉매개혁 프로세스의 주요 허가자인 UOP와 Axens는 촉매 개선에 끊임없이 노력하지만, 개선 속도는 물리적 한계에 도달하고 있는 것으로 보인다. 이는 셰브론 필립스 케미칼(아로맥스), NGT합성(메타포밍)과 같은 기업들이 나프타를 가솔린으로 가공하는 신기술의 등장을 견인하고 있다.[16][17]

경제학

촉매변혁은 공급량이 많음에도 수요가 제한적인 롱체인 탄화수소를 단차인 탄화수소로 전환한다는 점에서 수익성이 높으며, 가솔린 연료의 사용으로 인해 수요가 훨씬 많다. 단차인 탄화수소의 옥탄가 등급을 향화시켜 개선하는데도 사용할 수 있다.[18]

참조

- ^ 스탠리 젬비키가 쓴 블라디미르 헨젤의 전기적 회고록, 2006년 국립과학아카데미가 출간했다.

- ^ 2006년 12월 30일 웨이백 머신에 보관된 UOP 웹 사이트에 설명된 플랫폼

- ^ 캐나다 휘발유 벤젠 규제 2004-10-12 웨이백 머신에 보관

- ^ 2006년 11월 23일 웨이백 기계에 보관된 휘발유 벤젠에 대한 영국 규제

- ^ 미국의 휘발유 벤젠 규제

- ^ "Barrow Island crude oil assay" (PDF). Archived from the original (PDF) on 2008-03-09. Retrieved 2006-12-16.

- ^ "Mutineer-Exeter crude oil assay" (PDF). Archived from the original (PDF) on 2008-03-09. Retrieved 2006-12-16.

- ^ CPC 혼합 원유 검사

- ^ Draaugen 원유 검사 2007년 11월 28일 웨이백 기계에 보관

- ^ OSHA 기술 매뉴얼, 섹션 IV, 2장 석유 정제 공정(산업안전보건청 간행물)

- ^ a b c d e Arani, H. M.; Shirvani, M.; Safdarian, K.; Dorostkar, E. (December 2009). "Lumping procedure for a kinetic model of catalytic naphtha reforming". Brazilian Journal of Chemical Engineering. 26 (4): 723–732. doi:10.1590/S0104-66322009000400011. ISSN 0104-6632.

- ^ a b c Gary, J.H.; Handwerk, G.E. (1984). Petroleum Refining Technology and Economics (2nd ed.). Marcel Dekker, Inc. ISBN 0-8247-7150-8.

- ^ 미국 특허 5011805, 탈수소화, 탈수소화 및 촉매 개혁(인벤터: Ralph Desau, Assignee: 모빌 석유공사)

- ^ "CCR Platforming" (PDF). uop.com. 2004. Archived from the original (PDF) on November 9, 2006.

- ^ 옥탄화 옵션(Axens 웹 사이트)

- ^ a b http://subscriber.hydrocarbonpublishing.com/ReviewP/Review3q17catr.pdf[bare URL PDF]

- ^ http://sk.ru/net/1110056/b/news/archive/2015/07/30/leading-industry-magazine-hydrocarbon-processing-acknowledges-ngts_2700_-innovation-process.aspx

- ^ Lichtarowicz, Marek. "Cracking and related refinery". Retrieved 2017-12-03.

외부 링크

- 정유 공정, 간략한 개요

- 콜로라도 광산학교, 강의 노트 (10장, 정제 공정, 촉매 정제, 존 제추라, 부교수)

- 학생 정비 가이드(플랫폼으로 스크롤)

- 네덜란드 델프트 공과대학의 현대 정유공장 웹사이트 (개혁에 검색 기능 사용)

- 새로운 정제 공정 개발에 관한 주요 과학 및 기술 과제(IFP 웹 사이트)