지연 코커

Delayed coker지연 코커(delayed coker)는 코커(cooker)의 일종으로, 복수 병렬 패스로 용해로의 열 균열 온도에 잔류 오일 공급을 가열하는 공정이 구성된다. 이것은 남은 기름의 무겁고 긴 사슬 탄화수소 분자를 코커 가스 오일과 석유 코크스로 갈라 놓는다.[1][2][3]

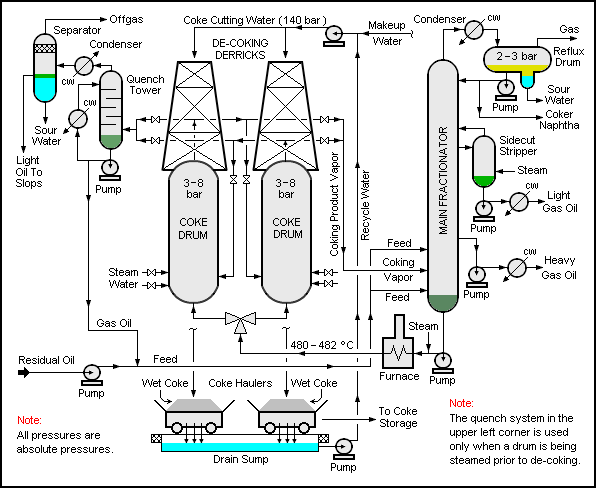

지연 코킹은 많은 정유회사에서 사용되는 단위 공정 중 하나이다. 인접한 사진에는 북 4개를 들고 지연된 코킹 부대가 그려져 있다. 그러나 더 큰 유닛은 탠덤 쌍의 드럼을 가지고 있으며, 어떤 유닛은 8개의 드럼을 가지고 있으며, 각각의 드럼은 직경이 10미터, 전체 높이가 43미터까지 될 수 있다.[4]

지연 코킹 공정에서 발생하는 코크스의 수율은 공급원료의 구성과 운용 변수에 따라 공급원료 잔존유의 무게에 따라 약 18~30%이다. 세계의 많은 정유회사들은 하루에 2,000톤에서 3,000톤 정도의 석유 코크스를 생산하고 있으며 어떤 정유회사들은 훨씬 더 많이 생산한다.[5]

개략도 흐름도 및 설명

이 절의 흐름도 및 설명은 단일 쌍의 코크스 드럼통과 공급 원료 용해로 하나를 사용한 지연 코킹 유닛에 기초한다. 단, 위에서 언급한 바와 같이, 대형 유닛은 콜라 드럼 한 쌍당 용광로뿐만 아니라 4쌍의 드럼통(총 8 드럼)을 가질 수 있다.

진공 증류기(제련소 내 다른 공급원의 고부화 오일을 포함)의 잔여 오일은 주분수기라 불리는 증류기둥의 하단으로 펌핑된다. 그곳에서 주입된 일부 증기와 함께 연료 연소식 용광로에 펌핑되어 약 480℃의 열분열 온도로 가열된다. 열적 균열은 용광로와 첫 번째 콜라 드럼 사이의 파이프에서 시작되며, 온스트림 코크스 드럼에서 끝난다. 주입된 증기는 용해로 튜브 내 코크스 침적을 최소화하는 데 도움이 된다.

유입되는 잔여 오일을 용해로 직접 유입되는 것이 아니라 주분수기 바닥에 펌핑하면 분수기 하단의 뜨거운 증기와 접촉시켜 잔존 오일을 예열한다. 동시에, 뜨거운 증기의 일부는 뜨거운 잔존유와 함께 다시 용광로로 재활용되는 고부화 액체로 응축된다.

드럼에서 균열이 일어나면서 가스오일과 가벼운 구성품이 증기 단계에서 생성되고 액체와 고체로부터 분리된다. 드럼 유출물은 액체 또는 고체 인텐테인먼트를 제외한 증기로, 원하는 비등점 분율로 분리되는 주분수기로 유도된다.

고체 콜라는 모공을 통해 흐를 수 있는 다공성 구조로 축적되어 콜라 드럼에 남아 있다. 사용 중인 전체 코크스 드럼 주기에 따라 16시간에서 24시간 내에 코크스 드럼을 채울 수 있다.

첫 번째 드럼에 응고된 콜라가 가득 차면 용광로의 뜨거운 혼합물이 두 번째 드럼으로 바뀐다. 두 번째 드럼이 채워지는 동안 채워진 첫 번째 드럼을 쪄서 석유 코크스의 탄화수소 함량을 줄인 다음 물로 담그어 식힌다. 전체 코크스 드럼의 상단 및 하단 헤드를 제거한 다음 고압 물 노즐로 코크스 드럼에서 잘라낸 고체 석유 콜라는 매립을 위해 구덩이, 패드 또는 수문로에 떨어진다.

코크스 구성

아래 표는 지연된 코커에서 생산된 원석유 코크스(그린 코크스라고도[6] 함)의 광범위한 성분과 그린 코크스가 2375°F(1302°C)에서 석회화된 후의 해당 성분을 나타낸다.

| 구성 요소 | 그린 코크스 생산한 대로 | 석회화 콜라 화씨 2375 ° |

|---|---|---|

| 고정 탄소, wt % | 80 − 95 | 98.0 − 99.5 |

| 수소, wt % | 3.0 − 4.5 | 0.1 |

| 질소, wt % | 0.1 − 0.5 | |

| 황, wt % | 0.2 − 6.0 | |

| 휘발성 물질, wt % | 5 − 15 | 0.2 − 0.8 |

| 수분, wt % | 0.5 − 10 | 0.1 |

| 재, wt % | 0.1 − 1.0 | 0.02 − 0.7 |

| 밀도, g/cm3 | 1.2 − 1.6 | 1.9 − 2.1 |

| 금속, ppm 중량: | ||

| 알루미늄 | 15 − 100 | 15 − 100 |

| 붕어 | 0.1 − 15 | 0.1 − 15 |

| 칼슘 | 25 − 500 | 25 − 500 |

| 크롬 | 5 − 50 | 5 − 50 |

| 코발트 | 10 − 60 | 10 − 60 |

| 철 | 50 − 5000 | 50 − 5000 |

| 망간 | 2 − 100 | 2 − 100 |

| 마그네슘 | 10 − 250 | 10 − 250 |

| 몰리브덴 | 10 − 20 | 10 − 20 |

| 니켈 | 10 − 500 | 10 − 500 |

| 칼륨 | 20 − 50 | 20 − 50 |

| 실리콘 | 50 − 600 | 50 − 600 |

| 나트륨 | 40 − 70 | 40 − 70 |

| 티타늄 | 2 − 60 | 2 − 60 |

| 바나듐 | 5 − 500 | 5 − 500 |

역사

석유 코크스는 1860년대 펜실베니아 초기 정유회사에서 처음으로 만들어졌는데, 이 정유회사들은 석유에 필요한 등유를 회수하기 위해 기름을 철로 만든 작은 증류액이다. 그 아래에 세워진 나무나 석탄불에 의해 정류가 가열되었고, 그것은 기름을 바닥 가까이에서 가열하고 찌그러뜨렸다. 증류가 끝난 후, 잔해를 식히고 나서 일꾼들은 콜라와 타르를 파낼 수 있었다.[7]

- 1913년, 인디애나주 휘팅에서 인디애나 정유소의 표준 석유 화학자로 일하고 있는 윌리엄 메리암 버튼은 그가 개발한 버튼 열 균열 공정의 특허를[8] 받았다. 그는 은퇴하기 전에 인디아나의 스탠더드 오일 사장이 되었다.

- 1929년, 버튼 열 균열 과정을 바탕으로 인디애나 주 스탠다드 오일은 최초의 지연 코커를 건설했다. 그것은 매우 힘든 수동식 스티커링을 필요로 했다.[7]

- 1930년대 후반, Shell 기름은 일리노이주 우드 리버에 있는 그들의 정유소에서 고압의 물을 이용한 유압식 해독을 개발했다. 그것은 두 개의 콜라 드럼을 가지고 있어서 지연된 데코킹이 반연속적인 과정이 되도록 가능하게 했다.[7]

- 1955년부터, 지연 코킹의 사용 증가가 증가하였다.

- 2002년 현재 전 세계 130개 정유사가 하루 17만2000t의 석유 코크스를 생산하고 있다.[9] 이 전 세계 데이터에 포함된 약 59개의 코킹 유닛이 미국에서 운영되고 있었고 하루에 11만 4천 톤의 콜라를 생산하고 있었다.[9]

석유 코크스 사용

지연된 코커의 제품 코크스는 많은 상업적 용도와 용도가 있다.[7][10][11] 가장 큰 용도는 연료다.

그린 코크스의 용도는 다음과 같다.

석회화 코크스의 용도는 다음과 같다.

- 알루미늄 생산의 양극으로서

- 이산화티타늄 생산에 있어서

- 주철 및 강철 제조 시 탄소 레이져로 사용

- 흑연 전극 및 전기 장비에 사용되는 흑연 브러시와 같은 기타 흑연 제품 생산

- 탄소 구조 재료에서

석유 코크스 생산을 위한 기타 공정

석유 코크스를 생산하기 위한 다른 석유 정제 공정들, 즉 유체 코킹과 플렉시코킹 공정들이[12][13] 있는데, 이 공정들은 모두 엑손모빌 리서치앤엔지니어링에 의해 개발되고 허가되었다. 최초의 상업부대는 1955년에 가동에 들어갔다. 43년 후인 1998년 현재, 이 중 18대가 전세계적으로[14] 운영되고 있으며, 그 중 6대는 미국에 있었다.

다른 유사한 코킹 과정들이 있지만 그들은 석유 코크스를 생산하지 않는다. 예를 들어 바이오매스의 열분해로 콜라를 생산하는 Lurgi-VZK Flash Coker를 들 수 있다.[15]

참조

- ^ Gary, J.H.; Handwerk, G.E. (1984). Petroleum Refining Technology and Economics (2nd ed.). Marcel Dekker, Inc. ISBN 0-8247-7150-8.

- ^ Leffler, W.L. (1985). Petroleum refining for the nontechnical person (2nd ed.). PennWell Books. ISBN 0-87814-280-0.

- ^ 석유 콜라 용어집

- ^ 지연된 코킹 혁신 및 새로운 설계 동향

- ^ Staff (November 2002). "2002 Refining Processes". Hydrocarbon Processing: 85–147. ISSN 0887-0284.

- ^ IUPAC 화학 용어집 웹사이트의 석유 코크스

- ^ a b c d 자습서: 지연된 코킹 펀더멘털 2012-08-13년 웨이백 머신(Great Lake Carbon Corporation의 Paul Ellis 및 Christopher Paul이 작성함)에 보관된 코킹 펀더멘털

- ^ 미국 특허 번호 0149667

- ^ a b Staff (31 December 2002). "2002 Worldwide Refining Survey". Oil and Gas Journal: 68–111. ISSN 0030-1388.

- ^ 지연된 코킹, 매력적인 대안 (Franz B의 작품) 에르하르트, 바레인 중동 석유 가스 회의 코노코 석유 회사)

- ^ E. Kaplan과 N에 의한 시멘트 가마 연소를 위한 석유 코크스 활용. 네더, 네셔 이스라엘 시멘트 기업 주식회사(Nedder, Nesher 이스라엘 시멘트 기업 주식회사)는 2001년 4~5월 캐나다 브리티시 콜롬비아 밴쿠버에서 열린 시멘트 산업 기술 콘퍼런스에서 발표하였다.

- ^ John C. McKetta, ed. (1994). Encyclopedia of Chemical Processing and Design (Volume 48). CRC. ISBN 0-8247-2498-4.

- ^ Jean-Francois Le Page; Sami Chatila; Michael Davidson (1992). Resid and Heavy Oil Processing. Editions Technip. ISBN 2-7108-0621-5.

- ^ Staff (November 1998). "1998 Refining Processes". Hydrocarbon Processing: 53–112. ISSN 0887-0284.

- ^ 루지의 BTL 전략 루돌프 귄터 박사와 피에트로 디잔노[permanent dead link], 바이오매스-투-리퀴드(BTL) 의회, 베를린 (PDF 21페이지 중 9페이지까지 스크롤)

외부 링크

| 위키미디어 커먼즈에는 정유공장과 관련된 미디어가 있다. |