유체 촉매 균열

Fluid catalytic cracking유체 촉매 균열(FCC)은 석유(크루드 오일)의 고부화점, 고분자량 탄화수소 분말을 가솔린, 올레핀 가스 및 기타 석유제품으로 전환하기 위해 석유 정제소에서 사용되는 전환 과정이다.[1][2][3] 석유 탄화수소의 균열은 원래 열 균열에 의해 이루어졌으며, 지금은 촉매 균열에 의해 거의 대체되어 옥탄가스 등급의 휘발유를 더 많이 생산하고, 열 균열에 의해 생성된 가스보다 더 많은 탄소-탄소 이중 결합(즉 올레핀)을 가진 부산물 가스를 생산한다.

FCC 전환 프로세스의 공급원료는 일반적으로 대기압에서 초기 비등점 온도가 340°C(644°F) 이상인 석유(크루드 오일)의 일부분이며 평균 분자 중량은 약 200~600 이상이며 중가스 오일은 "중유"라고도 한다.y 진공 가스 오일" (HVGO). 유체 촉매 균열 공정에서 HGO 공급 원료는 고온과 적당한 압력으로 가열된 다음 고온의 분말 촉매와 접촉하게 되는데, 이 촉매는 고불화점 탄화수소 액체의 롱체인 분자를 단사슬 분자로 분해하여 증기로서 수집한다.

경제학

정유사들은 유체 촉매 균열을 이용해 휘발유에 대한 시장 수요와 원유의 증류로 인한 중고비등 범위 제품의 과잉 사이의 불균형을 시정한다.

2006년 현재, FCC 장치는 전세계 400개의 정유소에서 운영 중이며, 그러한 정유소에서 정제된 원유의 약 3분의 1이 고옥탄 가솔린과 연료 오일을 생산하기 위해 FCC에서 처리되고 있다.[2][4] 2007년 동안 미국의 FCC 장치는 하루에 총 5300,000 배럴(840,000m3)의 공급 원료를 처리했고,[5] 전 세계 FCC 장치는 그 양의 약 2배를 처리했다.

EMEA에서는 FCC 단위가 덜 보편적인데, 이는 디젤과 등유에 대한 수요가 높기 때문이며, 이는 하이드로 크랙킹에 만족할 수 있기 때문이다. 미국에서는 휘발유 수요가 높기 때문에 유체 촉매 균열이 더 흔하다.

흐름도 및 프로세스 설명

현대의 FCC 장치는 모두 일상적인 유지보수를 위해 예정된 정지 사이에 3년에서 5년까지 24시간 동안 작동하는 연속적인 프로세스다.

현대 FCC 장치를 위해 개발된 몇 가지 다른 독점 설계가 있다. 각 설계는 주어진 설계의 FCC를 건설하고 운영하고자 하는 석유 정제 회사가 설계 개발자로부터 구입해야 하는 면허에 따라 이용할 수 있다.

FCC 장치에는 두 가지 구성이 있다. 즉, 원자로와 촉매 재생기가 두 개의 별도 용기에 포함된 "스택된" 유형으로, 재생기 위에 원자로가 있고, 이들 용기 사이에 스커트가 있어 재생기 오프 가스 배관이 재생기 용기 상부에 연결될 수 있다.pe 원자로와 촉매 재생기가 두 개의 별도 용기에 있는 경우. 쌓인 구성은 정제 구역의 물리적 공간을 덜 차지한다. 이들은 주요 FCC 설계자 및 면허소지자다.[1][3][4][6]

나란히 구성:

- CB&I

- ExxonMobil Research and Engineering(EMRE)

- 셸 글로벌 솔루션

- Axens / Stone & Webster Process Technology - 현재 Technip 소유

- UOP LLC - Honeywell Compan

스택 구성:

독점적인 설계 사용 허가자들은 각각 고유한 특징과 장점을 가지고 있다고 주장한다. 각 프로세스의 상대적 이점에 대한 완전한 논의는 이 글의 범위를 벗어난다.

원자로 및 재생기

원자로와 재생기는 유체 촉매 균열 장치의 심장으로 간주된다. 아래 그림 1에 있는 전형적인 현대 FCC 장치의 개략도 흐름도는 "측면" 구성에 기초한다. 장체인 탄화수소 분자로 구성된 예열된 고불화석유 공급원료(약 315~430°C)는 증류기둥 하단의 재활용 슬러리 오일과 결합되어 촉매 라이저에 주입되며, 그곳에서 매우 뜨거운 분자와 접촉하여 혼합하여 증기의 작은 분자로 갈라진다.d 재생기에서 촉매. 모든 균열 반응은 2~4초 이내에 촉매 라이저에서 발생한다. 탄화수소 증기는 분말 촉매와 탄화수소 증기와 촉매의 혼합물이 위로 흘러 약 535°C의 온도와 약 1.72bar의 압력으로 원자로에 진입한다.

원자로는 균열된 제품 증기가 (a) 원자로 내의 2단계 사이클론 세트를 통과하여 사용후 촉매로부터 분리되고 (b) 사용후 촉매가 촉매 재생기로 돌아가기 전에 탄화수소 증기를 제거하기 위해 증기 박리 구간을 통해 아래로 흐른다. 재생기로의 사용후 촉매의 흐름은 사용후 촉매 라인의 슬라이드 밸브에 의해 조절된다.

균열반응은 촉매에 퇴적되는 일부 탄소질(촉매 코크스라고도 함)을 생성하며 촉매 반응성을 매우 빠르게 감소시키기 때문에, 축열기에 공기를 불어 넣어 퇴적된 코크스를 연소시켜 촉매가 재생된다. 재생기는 약 715 °C의 온도와 약 2.41 bar의 압력에서 작동하므로, 재생기는 원자로보다 약 0.7 bar 높은 압력에서 작동한다. 코크스의 연소는 발열성이며 재생촉매에 의해 부분적으로 흡수되는 대량의 열을 발생시키며, 촉매 라이저에서 일어나는 공급원료의 기화 및 내열성 균열반응에 필요한 열을 제공한다. 그러한 이유로 FCC 단위는 흔히 '열 균형'이라고 불린다.

재생기를 떠나는 뜨거운 촉매(약 715 °C)는 촉매 출구로 흘러들어와 그 안에 갇힌 연소 연도 가스가 빠져나와 재생기 상부로 다시 흐를 수 있다. 촉매 라이저 아래의 공급 원료 분사 지점으로의 재생 촉매 흐름은 재생 촉매 라인의 슬라이드 밸브에 의해 조절된다. 뜨거운 연도 가스는 연도 가스에서 유입된 촉매를 제거하는 2단 사이클론 세트를 여러 번 통과한 후 재생기를 빠져나간다.

재생기와 원자로 사이에서 순환하는 촉매량은 공급원료가 kg당 약 5kg으로 공급원료가 리터당 약 4.66kg에 해당한다.[1][7] 따라서 FCC 장치는 매일 75,000배럴(11,900m3/d)의 촉매를 하루에 약 55,900톤의 순환을 할 것이다.

주열

반응 제품 증기(535°C 및 압력 1.72bar)는 원자로 상단에서 주 칼럼의 하단 부분(일반적으로 피드 분할이 발생하는 주 분수령)으로 흐르며, 여기에서 균열된 석유 나프타, 연료 오일 및 오프가스의 FCC 최종 제품으로 증류된다. 황화합물 제거에 대한 추가 가공 후, 금이 간 나프타는 정유소의 혼합 가솔린에서 고옥탄 성분이 된다.

주분수기 오프 가스는 부탄과 부틸렌, 프로판과 프로필렌으로 분리되고 분자량 가스(수소, 메탄, 에틸렌, 에탄)가 감소하는 가스 회수 유닛으로 보내진다. 일부 FCC 가스 복구 장치는 에탄과 에틸렌의 일부를 분리할 수도 있다.

위의 개략도 흐름도는 주요 분수령이 사이드 컷 스트리퍼 1개와 연료 오일 제품 1개만 있는 것으로 나타나지만, 많은 FCC 메인 분수령은 사이드 컷 스트리퍼 2개를 가지고 있으며 가벼운 연료 오일 및 중유 오일을 생산한다. 마찬가지로, 많은 FCC 주요 구분 기구는 경량 균열 나프타와 중량 균열 나프타를 생산한다. 이 맥락에서 가볍고 무겁다는 용어는 제품 비등 범위를 말하며, 가벼운 제품은 무거운 제품보다 비등 범위가 낮다.

주분수기의 하단 제품 오일은 원자로 상단의 사이클론들에 의해 완전히 제거되지 않은 잔류 촉매 입자를 포함한다. 그 때문에 하단 제품 오일을 슬러리 오일이라고 한다. 슬러리 오일의 일부는 반응 제품 증기가 주 분리기 안으로 들어갈 때 냉각되고 부분적으로 응축되도록 고온 반응 제품 증기의 진입점 위의 주 분리기 안으로 재활용된다. 슬러리 오일의 나머지 부분은 슬러리 정착자를 통해 펌핑된다. 슬러리 정착자의 바닥 오일은 슬러리 오일 촉매 입자의 대부분을 포함하고 FCC 공급원유와 결합하여 촉매 라이저로 다시 재활용된다. 정제된 슬러리 오일 또는 디컨트 오일은 정제소의 다른 곳, 중유 혼합 구성 요소 또는 카본 블랙 공급 원료로 사용하기 위해 슬러리 정착제 상단에서 인출된다.

재생기 연도 가스

FCC 설계의 선택에 따라 사용후 촉매에 대한 코크스 재생기의 연소는 이산화탄소 CO에2 대한 완전 연소가 될 수도 있고 아닐 수도 있다. 연소 공기 흐름은 각 특정 FCC 설계에 대해 원하는 이산화탄소 대비 일산화탄소(CO) 비율을 제공하도록 제어된다.[1][4]

그림 1에 표시된 설계에서 코크스는 CO에2 부분적으로만 연소되었다. 715°C에서 2.41bar의 압력에서 연소 연도 가스(CO 및 CO2 포함)는 재생기를 떠나는 연도 가스 내 입자의 70~90%를 제거하도록 설계된 스월 튜브를 포함하는 2차 촉매 분리기를 통해 전달된다.[8] 이는 다음 번에 연도 가스가 통과될 터보 팽창기의 블레이드에 대한 침식 손상을 방지하기 위해 필요하다.

터보 익스팬더를 통한 연도 가스 팽창은 재생기의 연소 공기 압축기를 구동하기에 충분한 동력을 제공한다. 전기 모터-제너레이터는 전력을 소비하거나 생산할 수 있다. 연도 가스의 팽창이 공기 압축기를 구동하기에 충분한 전력을 제공하지 않는 경우, 전기 모터-제너레이터는 필요한 추가 전력을 제공한다. 연도 가스 팽창이 공기 압축기를 구동하는 데 필요한 것보다 더 많은 전력을 제공하는 경우, 전기 모터-제너레이터는 잉여 전력을 전력으로 변환하여 정유소의 전기 시스템으로 내보낸다.[3]

확장된 연도 가스는 증기발생 보일러(CO 보일러라고 한다)를 통해 배선되며, 연도 가스의 일산화탄소가 정제소에서 사용할 수 있는 증기를 공급하고 일산화탄소 배출에 대한 해당 환경 규제 한도를 준수하기 위한 연료로 연소된다.[3]

연도 가스는 최종적으로 ESP(정전기집진기)를 통해 처리되어 잔류 미립자 물질을 제거하여 미립자 배출에 관한 해당 환경 규정을 준수한다. ESP는 연도 가스에서 2~20µm 크기의 미립자를 제거한다.[3] 4단계 분리기(FST)로 알려진 미립자 필터 시스템은 때때로 미립자 배출 한도를 충족해야 한다. 이는 미립자 배출이 유일한 문제일 때 ESP를 대체할 수 있다.

연도 가스 처리 시스템의 증기 터빈(위 다이어그램에 표시됨)은 FCC 장치의 시동 중에 해당 작업을 인수하기에 충분한 연소 연도 가스가 있을 때까지 재생기의 연소 공기 압축기를 구동하는 데 사용된다.

촉매 균열의 메커니즘 및 제품

유체 촉매 균열 공정은 탄화수소로 변환하여 대형 탄화수소를 파괴하고, 이 탄화수소는 무수한 재배열을 거친다.

그림 2는 매우 단순화된 도식도로서 공정에서 고비등 직선 체인 알칸(파라핀) 탄화수소를 작은 직선 체인 알칸으로 분해하는 방법과 브랜치 체인 알칸, 브랜치 알켄(올핀) 및 사이클로알칸(나프테인)을 예시한다. 큰 탄화수소 분자를 작은 분자로 분해하는 것은 유기 화학자들에 의해 탄소 대 탄소 결합의 파편이라고 더 기술적으로 언급된다.

그림 2에 나타낸 것처럼, 더 작은 알칸의 일부는 부서져 더 작은 알케인으로 변환되고 에틸렌, 프로필렌, 부틸렌, 이소부틸렌과 같은 알케네를 갈아낸다. 그 올레핀 가스는 석유화학 공급원으로 사용하기에 매우 중요하다. 프로필렌, 부틸렌, 이소부틸렌도 옥탄 가솔린 블렌딩 성분으로 전환되는 특정 석유 정제 공정에서 유용한 공급원료가 된다.

그림 2에도 나와 있듯이, 큰 분자의 초기 분열에 의해 형성된 사이클로알카인(나프테인)은 더욱 벤젠, 톨루엔, 자일렌 등의 아로마틱으로 변환되어 가솔린 끓는 범위에서 끓고 알칸보다 옥탄 등급이 훨씬 높다.

균열 과정에서 촉매(촉매 코크스)에 축적되는 탄소도 생성된다. 원유 또는 FCC 공급에서 탄소 형성 경향 또는 탄소 양은 마이크로 탄소 잔류물, 콘래드슨 탄소 잔류물 또는 램스바텀 탄소 잔류물과 같은 방법으로 측정된다.[1][2][3][4]

촉매

FCC 장치는 일정한 활동 수준을 유지하기 위해 촉매 일부를 지속적으로 회수하고 교체한다. 현대의 FCC 촉매는 대용량 밀도가 0.80 ~ 0.96 g/cm이고3 입자 크기 분포가 10 ~ 150 µm이고 평균 입자 크기가 60 ~ 100 μm인 미세 분말이다.[9][10] FCC 장치의 설계 및 작동은 촉매의 화학적 및 물리적 특성에 크게 좌우된다. FCC 촉매의 바람직한 특성은 다음과 같다.

- 고온 및 증기에 대한 양호한 안정성

- 높은 활동

- 큰 모공 크기

- 소모에 대한 양호한 저항성

- 저콜라 생산

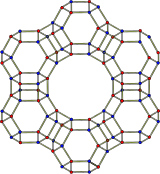

현대의 FCC 촉매에는 결정성 제올라이트, 매트릭스, 바인더 및 필러의 네 가지 주요 구성 요소가 있다. Zeolite는 활성 성분이며 촉매의 약 15-50%로 구성될 수 있다. Faujasite(일명 Y형)는 FCC 장치에서 사용되는 zeolite이다. 제올라이트는 강한 고체산(황산 90%에 상당함)이다.[citation needed] FCC 촉매의 알루미나 행렬 구성 요소도 촉매 활동 현장에 기여한다. 바인더와 필러 구성요소는 촉매의 강도와 무결성을 제공한다. 바인더는 보통 실리카솔이고 필러는 보통 점토(카올린)이다.[9][10] 전 세계 FCC 촉매의 주요 공급업체는 Albemarle Corporation, W.R. Grace Company 및 BASF Catalyst(구 엥겔하르트)가 있다.

역사

촉매 균열의 첫 상업적 사용은 1915년 걸프 정제 회사의 Almer M. McAffee가 촉매적으로 균열된 중유유를 위해 염화알루미늄(Friedel-Crafts 촉매로 알려진 1877년 이후 알려진)을 이용한 배치 공정을 개발하면서 일어났다. 그러나 엄청난 촉매 비용 때문에 당시 McAfee 공정을 광범위하게 사용하지 못했다.[2][11]

1922년 프랑스 기계공학자 유진 줄 후드리(Eugene Jules Houdry)와 프랑스의 약사 E. A. Prudhomme(E. A. Prudhomme)는 파리 근처에 연구소를 설립하여 리그나이트 석탄을 가솔린으로 전환하는 촉매 공정을 개발하였다. 프랑스 정부의 지원을 받아 그들은 1929년에 하루에 약 60톤의 리그나이트 석탄을 처리하는 소규모 시범 공장을 건설했다. 그 결과는 그 과정이 경제적으로 실행 가능하지 않고 그 후에 중단되었다는 것을 보여주었다.[12][13][14]

Houdry는 알루미노실리케이트를 함유한 점토 광물인 Fuller의 지구가 리그나이트에서 유래한 기름을 가솔린으로 변환시킬 수 있다는 것을 발견했다. 그리고 나서 그는 석유 기름의 촉매제를 연구하기 시작했고 기화된 석유 기름을 가솔린으로 바꾸는 데 어느 정도 성공했다. 1930년에 Vacuum Oil Company가 그를 미국으로 초대했고 그는 그의 실험실을 뉴저지 주 Paulsboro로 옮겼다.

1931년 진공 석유 회사는 뉴욕 표준 석유(소코니)와 합병하여 소코니-진공 석유 회사를 설립하였다. 1933년 후드리(Houdry)의 소규모 부대가 하루에 200배럴(323 m/d)의 석유를 처리했다. 1930년대 초의 경제 불황 때문에 소코니바쿠는 더 이상 후드리 씨의 일을 지원할 수 없었고 다른 곳에서 도움을 청할 수 있는 허가를 내주었다.

1933년 후드리(Houdry)와 소코니-Vacuum(Socony-Vacuum)은 선오일 컴퍼니(Sun Oil Company)와 함께 후드리(Houdry) 공정을 개발했다. 그로부터 3년 후인 1936년 소코니-Vacuum은 뉴저지에 있는 폴스보로 정유소의 오래된 열분쇄 장치를 후드리 공정을 이용해 소규모 실증부대로 개조해 하루 2000배럴(320m3/d)의 석유를 촉매로 균열시켰다.

1937년 선오일은 펜실베이니아에 있는 마커스 후크 정유 공장에서 하루 1만2000배럴(1,900m3/d)을 처리하는 새로운 후드리 공장을 가동하기 시작했다. 당시 후드리 공정은 촉매의 고정된 침대가 있는 원자로를 사용했으며, 다른 원자로들이 촉매의 재생에 다양한 단계에 있는 동안 일부 원자로가 가동 중인 복수 원자로를 포함하는 반배치 작업이었다. 모터 구동 밸브는 원자로를 온라인 작동과 오프라인 재생 사이에서 전환하기 위해 사용되었고, 전환기를 관리하는 사이클 타이머가 사용되었다. 균열된 제품의 거의 50%는 가솔린이었고, 열 균열 공정의 약 25%는 가솔린이었다.[12][13][14]

후드리 공정이 공개적으로 발표된 1938년까지 소코니-바쿰은 8대의 추가 부대를 건설 중에 있었다. 다른 업체에 대한 허가도 시작돼 1940년까지 하루 14만배럴(2만2000m3/d)을 처리 중인 하우드리 14대가 가동됐다.

다음 주요 단계는 세미바치 후드리 공정보다는 연속적인 공정을 개발하는 것이었다. 이 단계는 버킷 컨베이어-엘레베이터를 사용하여 재생가마에서 별도의 원자로 구역으로 촉매를 이동시키는 TCC(Thermofor Catalyst Cracking) 공정으로 알려진 이동식 베드 공정의 출현에 의해 구현되었다. 1941년 소코니바쿠스폴스보로 정유공장에 소규모 준상업 데모 TCC 부대가 건설돼 성공적으로 운영돼 하루 500배럴(79m3/d)을 생산했다. 그 후 1943년 소코니-Vacuum 계열사인 매그놀리아 오일 컴퍼니의 텍사스 정유소 보몬트에서 하루 1만 배럴(1600m3/d)을 처리하는 본격적인 상업용 TCC 유닛이 가동되기 시작했다. 1945년 제2차 세계대전이 끝날 무렵, 운용 중인 TCC 장치의 처리능력은 하루 약 30만 배럴(48,000m3/d)이었다.

후드리 부대와 TCC 부대는 스피트파이어와 무스탕의 보다 효율적인 고압축비 엔진에 영국과 미국의 공군이 필요로 하는 고옥탄 가솔린을 공급함으로써 제2차 세계대전의 승리에 큰 요인이 되었다고 한다.[12][13][14]

제2차 세계 대전 직후 몇 년 동안 후드리플로우 공정과 공수 TCC 공정이 이동침대 주제의 개선된 변형으로 개발되었다. 후드리사의 고정형 원자로와 마찬가지로, 이동식 침대 설계는 원자로와 재생 구간 사이에서 촉매를 지속적으로 이동하는 방법을 개발하여 우수한 엔지니어링의 대표적인 사례였다. 최초의 공수 TCC 부대는 1950년 10월 텍사스 정유소 보몬트에서 가동을 시작했다.

이 유체 촉매 균열 과정은 1920년대에 뉴저지 주 스탠다드 오일에 의해 처음 조사되었지만, 1929년에서 1939년 사이의 경제 불황기에 그 연구는 포기되었다. In 1938, when the success of Houdry's process had become apparent, Standard Oil of New Jersey resumed the project as part of a consortium of that include five oil companies (Standard Oil of New Jersey, Standard Oil of Indiana, Anglo-Iranian Oil, Texas Oil and Dutch Shell), two engineering-construction companies (M. W. Kellogg Limited and Universal 석유 제품)과 독일의 화학 회사(I.G. 파벤). 이 컨소시엄은 CRA(Catalyst Research Associates)라고 불렸고, 그 목적은 후드리 특허에 침해를 주지 않는 촉매 균열 과정을 개발하는 것이었다.[12][13][14]

화학공학 교수 워렌 K. 매사추세츠 공과대학교(MIT)의 루이스와 에드윈 길릴랜드 박사는 CRA 연구진에게 분말을 통한 저속 가스 흐름은 액체와 유사한 방식으로 흐르게 할 정도로 충분히 "상승"할 수 있다고 제안했다. 유동 촉매에 대한 아이디어에 초점을 맞춰 뉴저지 스탠더드 오일(현 엑손-모빌사)의 도널드 캠벨, 호머 마틴, 에거 머프리, 찰스 타이슨 연구원이 최초의 유동 촉매 균열 장치를 개발했다. 그들의 미국 특허 제 2,451,804호, 고형물과 가스를 접촉하는 방법 및 기구는 그들의 획기적인 발명을 기술되어 있다. M. W. 켈로그사는 그들의 작업을 바탕으로 뉴저지 스탠더드 오일(Standard Oil of New Jersey)의 루이지애나 주 배턴루즈에 대형 시범 공장을 건설했다. 시범공장은 1940년 5월에 가동을 시작했다.

시범 공장의 성공을 바탕으로 최초의 상업용 유체 촉매 균열 공장(모델 I FCC로 알려진)은 CRA 컨소시엄이 결성된 지 4년 만인 1942년 5월 25일 배턴루즈 정유 공장에서 하루 1만3000배럴(2,100m3/d)의 석유 가공을 시작했다. 한 달 남짓 지난 1942년 7월, 하루 1만7000배럴(2700m3/d)을 처리하고 있었다. 1963년, 최초의 모델 I FCC 장치는 21년 운영 후 폐쇄되었고 이후 해체되었다.[12][13][14][15]

모델 I FCC 장치가 작동을 시작한 이후 수십 년 동안, 고정식 침대 후드리 장치는 대부분 이동식 침대 장치(TCC 장치 등)와 마찬가지로 모두 종료되었고, 수백 대의 FCC 장치가 구축되었다. 그 수십 년 동안 많은 개선된 FCC 설계가 발전하고 균열 촉매가 크게 개선되었지만, 현대의 FCC 단위는 기본적으로 첫 번째 모델 I FCC 단위와 동일하다.

참고 항목

참조

- ^ a b c d e James H. Gary; Glenn E. Handwerk (2001). Petroleum Refining: Technology and Economics (4th ed.). CRC Press. ISBN 0-8247-0482-7.

- ^ a b c d James. G. Speight (2006). The Chemistry and Technology of Petroleum (4th ed.). CRC Press. ISBN 0-8493-9067-2.

- ^ a b c d e f Reza Sadeghbeigi (2000). Fluid Catalytic Cracking Handbook (2nd ed.). Gulf Publishing. ISBN 0-88415-289-8.

- ^ a b c d David S.J. Jones and Peter P. Pujado (Editors) (2006). Handbook of Petroleum Processing (First ed.). Springer. ISBN 1-4020-2819-9.CS1 maint: 추가 텍스트: 작성자 목록(링크)

- ^ 웨이백머신(Wayback Machine, U.S. Depart. Energy)에 보관된 촉매 균열 장치에 의한 신선 공급 입력의 미국 다운스트림 처리

- ^ Editorial Staff (November 2002). "Refining Processes 2002". Hydrocarbon Processing: 108–112. ISSN 0887-0284.

- ^ 유체 촉매 균열

- ^ Alex C. Hoffmann; Lewis E. Stein (2002). Gas Cyclones and Swirl Tubes:Principles, Design and Operation (1st ed.). Springer. ISBN 3-540-43326-0.

- ^ a b Jessica Elzea Kogel, Nikhil C. Trivedi, James M. Barber and Stanley T. Krukowsk (Editors) (2006). Industrial Minerals & Rocks: Commodities, Markets and Uses (Seventh ed.). Society of Mining, Metallurgy and Exploration. ISBN 0-87335-233-5.CS1 maint: 복수 이름: 작성자 목록(링크) CS1 maint: 추가 텍스트: 작성자 목록(링크)

- ^ a b Wen-Ching Yang (2003). Handbook of Fluidization and Fluid Particle Systems. CRC Press. ISBN 0-8247-0259-X.

- ^ 촉매 균열의 선구자: 걸프 석유회사의 Almer McAffee 2008-04-18 웨이백 기계에 보관(북미 카탈루션 소사이어티 웹사이트)

- ^ a b c d e Tim Palucka (Winter 2005). "The Wizard of Octane: Eugene Houdry". Invention & Technology. 20 (3). Archived from the original on 2008-06-02. Retrieved 2008-05-10.

- ^ a b c d e Amos A. Avidan, Michael Edwards and Hartley Owen (Mobil Research and Development) (January 8, 1990). "Innovative Improvements Highlight FCC's Past and Future". Oil & Gas Journal. 88 (2).

- ^ a b c d e "Houdry Process for Catalytic Cracking". American Chemical Society. Archived from the original on January 12, 2013. Retrieved April 27, 2012.

- ^ Eger Murphree 및 4대 호스맨: FCC, 2008-04-18 웨이백머신(북미 카탈루션 소사이어티 웹사이트)에 보관된 유체 촉매 균열

외부 링크

- Valero 정유소 둘러보기(Houston, TX) 전동차 설명 및 다이어그램

- CD Tech 웹 사이트 Lummus FCC와 촉매로 갈라진 나프타의 수력 생성에 대한 토론.

- FCC 네트워크

- COPureSM 프로세스를 이용한 FCC의 CO 복구

- 북아메리카 촉매학회

- 유체 촉매 균열(British Columbia University of British Columbia, Quak Foo, Lee )

- 대형 상업용 FCC 재생기의 CFD 시뮬레이션