브로칭(금속 작업)

Broaching (metalworking)브로칭은 브로치라고 불리는 톱니 모양의 도구를 사용하여 물질을 제거하는 가공 공정이다.브로칭에는 두 가지 주요 유형이 있다: 선형과 회전이다.더 일반적인 과정인 선형 브로싱에서 브로치를 공작물의 표면에 대고 선형적으로 실행하여 절단면을 만든다.선형 브로치는 브로칭 기계에 사용되는데, 브로칭 기계는 때때로 짧아서 꺼낼 수도 있다.회전식 브로칭에서는 브로치를 회전시켜 공작물에 눌러서 축대칭 모양을 자른다.로터리 브로치는 선반이나 나사 기계에 사용된다.두 공정에서 모두 브로치를 한 번 통과하면 컷이 진행되기 때문에 효율성이 매우 높다.

특히 홀수형상의 경우 정밀 가공이 필요할 때 브로싱을 사용한다.일반적으로 가공된 표면은 원형 및 비원형 구멍, 스플라인, 열쇠고리, 평탄한 표면을 포함한다.대표적인 공작물로는 중소형 주조물, 단조물, 스크류 기계 부품, 스탬핑 등이 있다.브로치가 비싸도 보통 고품질 생산에 사용될 때 다른 공정보다 브로치를 선호한다.[1]

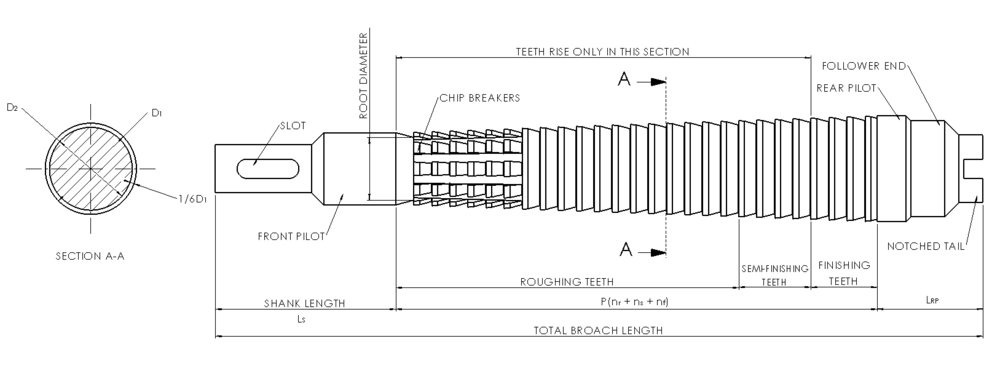

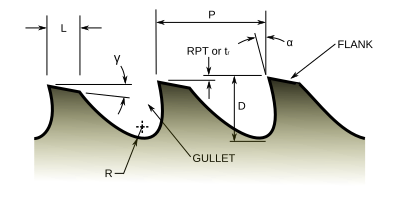

브로치는 톱니와 비슷한 모양을 하고 있는데, 톱니 높이가 연장 길이에 따라 늘어난다는 것을 제외한다.게다가 브로치에는 러핑을 위한 것, 준결승을 위한 것, 마지막 마무리를 위한 것 등 세 개의 뚜렷한 부분이 있다.브로칭은 피드가 공구에 내장되어 있기 때문에 특이한 가공 과정이다.가공된 표면의 프로필은 항상 브로치 프로필의 역이다.치아당 단계 또는 피드라고도 알려진 치아당 상승률(RPT)은 제거되는 물질의 양과 칩의 크기를 결정한다.브로치는 공작물을 기준으로 이동하거나 그 반대로 이동할 수 있다.모든 기능이 브로치 안에 내장되어 있기 때문에 그것을 사용하기 위해 복잡한 동작이나 숙련된 노동력이 필요하지 않다.[2]브로치는 효과적으로 순차적으로 배열된 단점 절단 공구의 모음으로, 차례로 절단된다. 브로치는 샤퍼의 여러 패스와 유사하다.

역사

브로킹의 개념은 1850년대 초반으로 거슬러 올라갈 수 있는데, 도르래와 기어에서 열쇠 통로를 절단하는 데 처음 응용이 사용되었다.제1차 세계 대전 후에, 브로링은 총통을 쏘는 데 사용되었다.1920년대와 30년대에 허용오차가 강화되었고 그라인딩과 브로싱 기계의 발달로 비용이 절감되었다.[3]

과정

그 과정은 수행되는 브로싱의 종류에 따라 달라진다.표면 브로싱은 공작물이 고정된 표면 브로치에 기대어 움직이거나 브로치를 반대쪽으로 움직이는 동안 공작물이 정지해 있기 때문에 매우 간단하다.

내부적인 브로킹이 더 관여되어 있다.그 과정은 공작물을 브로킹 기계에 장착되는 작업자라 불리는 특별한 고정장치에 고정시키는 것으로 시작한다.브로치를 작업자 위로 이동시킨 후 공작물을 통해 브로치를 내리는 기계 부품인 브로킹 머신 엘리베이터.한번 통과하면, 브로싱 머신의 풀러, 본질적으로 갈고리가 브로치의 조종사를 붙잡는다.그런 다음 엘리베이터는 팔로워의 상단을 풀어주고 풀러는 브로치를 공작물을 통해 완전히 끌어당긴다.그런 다음 공작물을 기계에서 제거하고 브로치를 위로 올려 엘리베이터와 다시 결합한다.[4]브로치는 보통 선형적으로만 움직이지만, 때로는 나선형 스플라인이나 총-바렐 리프팅을 만들기 위해 회전하기도 한다.[5]

절삭유는 다음 세 가지 이유로 사용된다.

- 공작물을 식히고 말을 꺼내다

- 절단면을 윤활하다

- 치아의 칩을 씻어낼 수 있을 겁니다.

석유 절삭유 강화가 가장 일반적이다.그러나 냉각력이 우수하고 청결성이 뛰어나며 인화성이 떨어지기 때문에 고강도 수용성 절삭유들이 사용되고 있다.[6]

사용법

브로칭은 원래 내부 열쇠의 가공용으로 개발되었다.그러나 곧 브로싱이 다른 표면과 모양을 대량으로 가공하는 데 매우 유용하다는 것을 알게 되었다.각 브로치는 하나의 모양만 자르도록 전문화되어 있기 때문에 브로치는 공작물의 기하학을 위해 특별히 설계되어야 하거나 공작물은 표준 브로치 기하학을 중심으로 설계되어야 한다.맞춤형 브로치는 보통 고부량의 공작물에서만 사용할 수 있는데, 브로치를 제작하는 데 15,000달러에서 30,000달러의 비용이 들 수 있기 때문이다.[7]

브로칭 속도는 분당 20 ~ 120 표면 피트(SFPM)이다.이로 인해 전체 사이클 시간은 5~30초 정도가 된다.귀로 스트로크, 브로치 핸들링, 공작물 하역 등에 의해 소비되는 경우가 대부분이다.[8]

브로칭에 대한 유일한 제한은 가공할 표면의 길이에 장애물이 없고 절단할 지오메트리는 복수의 평면에 곡선이 없으며 공작물이 관련 힘을 견딜 수 있을 정도로 강하다는 점이다.[9]특히 내부 브로싱을 위해서는 브로치가 들어갈 수 있도록 먼저 공작물에 구멍이 있어야 한다.[10]또 내부 절단 규모에 대해서도 한계가 있다.공통 내부 구멍은 직경 0.125~6인치(3.2~152.4mm)까지 가능하지만, 0.05~13인치(1.3~330.2mm)까지는 가능하다.실현 가능한 범위는 0.02~20인치(0.51~508.00mm)이지만 일반적으로 표면 브로치의 범위는 0.075~10인치(1.9~254.0mm)이다.[11]

허용오차는 보통 ±0.002인치(±0.05mm)이지만, 정밀한 적용에서는 ±0.0005인치(±0.01mm)의 허용오차를 유지할 수 있다.표면 마감은 보통 16~63마이크로인치(μin) 사이지만 8~125μin 사이일 수 있다.[11]절단면 출구 쪽에 최소한의 삐걱거림이 있을 수 있다.[8]

브로칭은 황동, 청동, 구리 합금, 알루미늄, 흑연, 경질 고무, 목재, 복합 재료, 플라스틱과 같은 부드러운 재료에 가장 적합하다.다만 경질강과 자유가공강에서는 여전히 가공성 등급이 우수하다.브로싱을 할 때 가공성 등급은 재료의 경도와 밀접한 관계가 있다.강철의 경우 이상적인 경도 범위는 16 - 24 Rockwell C(HRC)이다. HRC 35보다 크면 브로치가 빠르게 둔화될 것이다.더 단단한 재료인 스테인레스강과 티타늄에는 브로칭이 더 어렵지만 여전히 가능하다.[12][9][13]

종류들

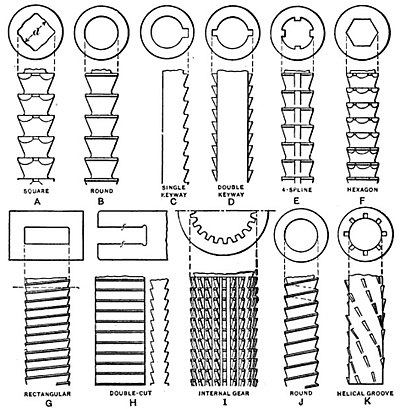

브로치는 여러 가지 방법으로 분류할 수 있다.[5]

- 사용:[9] 내부 또는 표면

- 목적: 단일 또는 조합

- 동작: 밀기, 당기기 또는 정지

- 시공: 솔리드, 빌트업, 중공 또는 쉘

- 기능: 거칠기, 크기 조정 또는 굽기

브로치가 충분히 크면 빌트업이나 모듈식 공사를 통해 비용을 절감할 수 있다.이것은 브로치를 조각조각 생산하고 조립하는 것을 포함한다.어떤 부분이 마모되면 전체 브로치 대신 해당 섹션만 교체해야 한다.[14]

대부분의 브로치는 고속강(HSS) 또는 합금강으로 만들어지며, 질화티타늄(TiN) 코팅은 수명을 연장하기 위해 HSS에서 흔히 사용된다.주철을 구울 때를 제외하면 텅스텐 카바이드(carbide)는 첫 번째 패스에 절단이 갈라지기 때문에 치아 재질로 거의 사용되지 않는다.[14]

표면 브로치

슬래브 브로치는 가장 단순한 표면 브로치다.그것은 평평한 표면을 자르기 위한 일반적인 용도의 도구다.[9]

슬롯 브로치(G&H)는 높은 생산률에서 다양한 차원의 슬롯을 절단하기 위한 것이다.여러 개의 브로치를 동일한 브로싱 기계에서 동시에 부품을 통과할 수 있기 때문에 슬롯 브로킹은 둘 이상의 슬롯을 가공해야 할 때 밀링보다 훨씬 빠르다.[9]

등고선 브로치는 오목, 볼록, 캠, 곡면, 불규칙한 형태의 표면을 자르도록 설계되어 있다.[9]

냄비 브로치는 내부 브로치의 역경을 자른다; 그것들은 원통형의 공작물의 외경을 자른다.그것들은 브로치가 장착되어 있는 냄비 모양 고정장치에서 이름을 따왔다. 고정장치는 종종 "솥"이라고 불린다.냄비는 여러 개의 브로칭 도구를 전체 길이에 걸쳐 동심원으로 고정하도록 설계되어 있다.브로치는 공작물이 밀리거나 당겨지는 동안 정지 상태로 유지된다.[15]이것은 일부 무의식적인 기어와 외부 스플라인과 슬롯을 절단하는 것을 대체했다.[9]

스트래들 브로치는 두 개의 슬래브 브로치를 사용하여 공작물의 반대편에 평행한 표면을 한 번에 자른다.이러한 유형의 브로싱은 두 개의 컷이 독립적으로 수행되었을 때보다 더 가까운 허용 오차를 가지고 있다.[9]공작물을 여러 면에 걸쳐 '스트래들(straddle)'한다는 점에서 붙여진 이름이다.[15]

내장 브로치

고형 브로치는 가장 흔한 유형이다. 고형 브로치는 하나의 단단한 재료로 만들어진다.껍데기 브로치가 빨리 닳아 없어지는 것을 위해 사용된다; 이 브로치는 단단한 브로치와 비슷하다. 다만 중앙을 통해 구멍이 뚫려 있는 것을 제외하면 말이다.조개껍질 브로치는 초기에는 비용이 더 많이 들지만, 조종사들이 맨드렐에 있고 교체할 때마다 재생산할 필요가 없기 때문에 브로치를 자주 교체해야 한다면 전반적으로 비용을 절약할 수 있다.[14]

모듈형 브로치는 일반적으로 큰 내부 브로싱 애플리케이션에 사용된다.멀티피스 구조라는 점에서 조개껍질 브로치와 비슷하다.이 디자인은 견고한 디자인보다 제작 및 재구축 비용이 저렴하고 신축성이 뛰어나기 때문에 사용된다.[14]

내부 브로치의 일반적인 유형은 키웨이 브로치(C&D)이다.그것은 호른이라는 특별한 고정장치를 사용하여 브로치를 지지하고 브로치와 관련된 부분을 적절하게 배치한다.[9]

동심 브로치는 정밀한 동심을 보장하기 위해 단경 및 스플라인 형태를 모두 자르는 특수 형태의 스플라인 절단 브로치다.[9]

절단 및 회수 브로치는 박벽 공작물을 자르는 데 사용된다.박벽 공작물은 자르는 동안 팽창했다가 나중에 수축하는 경향이 있다.이 브로치는 먼저 표준 거친 이빨로 브로치를 하고, 이어 공작물이 줄어들면서 조종사 역할을 하는 '호흡' 코너를 통해 문제를 극복한다."호흡" 부분 뒤의 치아는 거칠기, 반마감, 마무리 치아를 포함한다.[16]

디자인

브로치의 지오메트리를 정의하기 위해 내부 유형이 아래에 나와 있다.다른 브로치의 기하학적 구조는 유사하다는 점에 유의하십시오.

여기서:

브로치의 가장 중요한 특징은 치아당 상승(RPT)인데, 이는 치아당 얼마나 많은 물질을 제거하느냐 하는 것이다.RPT는 브로치의 각 섹션에 따라 달라지는데, 러핑 섹션(tr), 세미 피니싱 섹션(ts), 피니싱 섹션(tf)이다.거친 치아는 대부분의 물질을 제거하기 때문에 필요한 거친 치아의 수는 브로치의 길이를 결정한다.[17]반마감 치아는 표면 마감을 제공하며, 마무리 치아는 최종 마감을 제공한다.마감 부분의 RPT(tf)는 보통 0이므로 첫 번째 마감 톱니가 마모될수록 나중에 마모될수록 크기 조정 기능이 계속된다.자유 기계식 강철의 경우 RPT 범위는 0.152 ~ 0.025mm(0.006 ~ 0.001)이다.표면 브로싱의 경우 RPT는 일반적으로 0.076 ~ 0.152mm(0.003 ~ 0.006 in)이고 직경 브로싱의 경우 대개 0.030 ~ 0.064 mm(0.0012 ~ 0.0025 in)이다.정확한 값은 여러 요인에 따라 달라진다.절단이 너무 크면 치아와 공작물에 너무 많은 스트레스를 주고, 절단이 너무 작으면 절단이 아닌 치아를 문지른다.스트레스를 줄이면서 RPT를 증가시키는 한 가지 방법은 칩 브레이커를 사용하는 것이다.이 노치는 칩을 파손하고 주어진 치아에 의해 제거되는 물질의 전체 양을 줄이기 위해 설계된 톱니들이다(위 그림 참조).[5]브로싱이 효과적이려면 공작물은 절단부의 최종 치수보다 0.020~0.025인치(0.51~0.64mm) 더 많은 재질을 가져야 한다.[8]

후크(α)각은 절단되는 재료의 매개변수다.강철의 경우 15~20°, 주철의 경우 6~8°이다.백오프(back-off)는 치아가 공작물에 문지르지 않도록 치아의 간격을 제공한다. 치아는 보통 1~3°[5] 사이입니다.

면직물이나 주조물처럼 치아당 깊이 절단해야 하는 공작물을 방사상으로 분리할 때 로터 절단 또는 점프 절단 설계를 사용할 수 있다. 이러한 브로치는 자유 배출 또는 갉아먹는 브로치라고도 한다.[9]이 설계에서 RPT는 2열 또는 3열 톱니로 지정된다.브로치가 작동하기 위해 그 성단의 첫 번째 치아는 넓은 노치 또는 언더컷이 있고, 그 다음 치아는 더 작은 노치(3개의 치아 디자인)를 가지며, 마지막 치아는 노치가 없다.이는 스트레스, 힘 및 전력 요구량을 낮게 유지하면서 깊은 절단을 가능하게 한다.[5]

평면을 끄집어낼 때 같은 목표를 달성하기 위한 두 가지 다른 옵션이 있다.첫 번째는 더블 컷 설계로 알려진 로터 컷 설계와 유사하다.여기서 연속으로 4개의 치아는 동일한 RPT를 가지지만 각 진행형 치아는 치아의 노치로 인해 절단된 부분의 일부만 취한다(아래 이미지 갤러리 참조).다른 옵션은 진행형 브로치라고 알려져 있는데, 이 브로치들은 공작물의 중앙을 완전히 기계화하고 나머지 브로치 기계들은 거기서 바깥쪽으로 나오게 한다.이 모든 설계에는 표준 설계가 사용된 경우보다 긴 브로치가 필요하다.[5]

일부 원형 브로치의 경우 마무리 치아 대신 굽는 치아가 제공된다.그것들은 0.001에서 0.003인치(0.025에서 0.076 mm)의 큰 크기의 둥근 디스크일 뿐이기 때문에 실제 치아는 아니다.이것은 구멍을 적당한 크기로 태우는 결과를 낳는다.이것은 주로 비철 및 주철 공작물에 사용된다.[8]

피치는 공작물과 접촉하는 치아 구조, 강도 및 치아의 수를 규정한다.피치는 보통 공작물 길이로 계산하여 브로치가 언제라도 공작물과 접촉하도록 설계할 수 있으며, 피치는 브로치의 모든 톱니에 대해 일정하게 유지된다.피치를 계산하는 한 가지 방법은 다음과 같다.[17]

브로칭 머신

브로치 기계는 브로치를 미리 정해진 속도로 선형 운동으로 움직이면 되고 브로치를 자동으로 다룰 수 있는 수단을 제공하면 되기 때문에 비교적 간단하다.대부분의 기계는 유압식이지만, 몇몇 전문 기계들은 기계적으로 움직인다.그 기계들은 그들의 움직임이 수평인지 수직인지에 의해 구별된다.기계의 선택은 주로 요구되는 스트로크로 결정된다.수직 브로칭 기계는 스트로크가 60인치(1.5m)를 넘는 경우는 드물다.[18]

수직 브로칭 기계는 푸시 브로칭, 풀다운 브로칭, 풀업 브로칭 또는 표면 브로싱을 위해 설계될 수 있다.푸시브러킹 기계는 안내된 램이 달린 식목 압착기와 비슷하다. 일반적인 용량은 5톤에서 50톤이다.두 개의 램 풀다운 기계는 가장 흔한 형태의 브로싱 기계다.이 스타일 기계는 탁자 밑에 램지가 있다.풀업 기계는 탁자 위에 램을 가지고 있다; 그들은 보통 한 개 이상의 램을 가지고 있다.[19]대부분의 표면 브로싱은 수직 기계에서 이루어진다.[9]

수평 브로칭 기계는 당김, 표면 브로칭, 연속 브로칭, 회전 브로킹을 위해 설계되었다.풀 스타일 기계는 기본적으로 긴 스트로크로 측면에 놓여 있는 수직 기계다.표면 스타일 기계는 가공물이 컨베이어 시스템에 장착된 고정장치에 고정되어 있는 동안 브로치를 정지 상태로 유지한다.연속형 기계는 내부 브로칭에 맞게 개조된 것을 제외하고는 표면 스타일 기계와 유사하다.[19]

수평 기계는 수직 기계보다 훨씬 더 흔했지만, 오늘날 그것들은 구매한 모든 기계들의 10%에 불과하다.수직 기계는 공간을 덜 차지하기 때문에 더 인기가 있다.[9]

현대적인 가공 센터나 구동식 툴링 선반과 함께 사용할 수 있는 시스템이 없는 한 브로킹이나 키웨이 기계가 없으면 브로킹이 불가능한 경우가 많다. 이러한 추가 장비 비트는 1회 적중 가공으로 키웨이, 스플라인 및 Torx를 생산할 수 있는 가능성을 열어준다.[20]

로터리 브로칭

브로치의 불규칙한 구멍이나 외측 프로파일을 달성할 수 있는 절삭공구의 설계가 다소 다른 것을 로터리 브로치 또는 흔들 브로치라고 한다.이런 종류의 브로싱의 가장 큰 장점 중 하나는 브로킹 머신이 필요하지 않고 대신 선반, 밀링 머신,[21] 스크류 머신, 스위스 선반에 사용된다는 것이다.[22]

회전식 브로칭에는 공구 홀더와 브로치라는 두 가지 툴링 구성 요소가 필요하다.브로치의 앞쪽(커팅) 가장자리는 원하는 최종 모양과 일치하는 윤곽선을 가지고 있다.브로치는 자유롭게 회전할 수 있는 특수 공구 홀더에 장착된다.공구 홀더는 공구의 회전 축이 작업물의 회전 축에 약간 기울어지도록 공구를 고정하기 때문에 특별하다.이 오정렬에 대한 일반적인 값은 1°이다.이 각도는 브로치가 공작물을 절단하기 위해 회전 가장자리를 생성하는 것이다.공작물 또는 공구 홀더가 회전한다.공구 홀더가 회전하면 정렬 불량으로 인해 브로치가 '바글바글'한 것처럼 나타나는데, 이는 '바글바글 브로치'라는 용어의 유래다.[22]

내면의 브로치는 안쪽의 브로치를 사용하여 더 얇아지고, 외면의 브로치는 바깥쪽으로 드래프트하여 주머니를 더 크게 한다.이 초안은 브로치가 움직이지 않게 한다. 초안은 정렬 불량 각도보다 커야 한다.작업물이 회전하면 브로치를 눌러주고, 브로치에 의해 구동되며, 작업물과 동시에 회전한다.공구 홀더가 회전할 경우 브로치는 공작물에 눌리지만 공구 홀더에 의해 구동된다.[22]

이상적으로는 공구가 절단되는 속도와 동일한 속도로 전진한다.이상적인 삭감률은 다음과 같이 정의된다.[23]

- 자르기 속도 [회전당 인치(IPR)] = (공구 [인치] 직경) × sin(정렬 잘못 [임계] 각도)

훨씬 빨리 진행되면 툴이 막히게 되고 반대로 훨씬 느리게 진행되면 중단되거나 지그재그 절단 현상이 발생한다.실제로 절삭률은 이상적인 비율보다 약간 낮아서 하중이 공구의 절삭되지 않는 가장자리에 방출된다.

절삭할 때 공구가 약간 나선형으로 되어 있으므로, 공작물 하단의 형태는 구멍이나 프로필 상단의 형태와 관련하여 회전할 수 있다.나선형은 도구 본체를 묶고 날카롭게 절단되는 것을 막기 때문에 바람직하지 않을 수 있다.이에 대한 한 가지 해결책은 중간 절삭에서 회전을 역전시켜 공구가 반대 방향으로 나선형으로 만드는 것이다.만약 기계를 후진시키는 것이 실용적이지 않다면, 절단을 방해하는 또 다른 해결책이 될 수 있다.

일반적으로 회전식 브로치는 밀거나 당기는 브로치만큼 정확하게 절단되지 않는다.그러나 일반적인 공작기계에서는 이런 형태의 절삭공구를 사용할 수 있는 능력이 매우 유리하다.또한 구멍 하단에 칩을 넣을 공간이 충분한 한 회전식 브로치는 블라인드 구멍에서 사용할 수 없는 반면 밀거나 당기는 브로치는 블라인드 구멍에서 사용할 수 없다.

참고 항목

참조

- ^ Degarmo, Black & Kohser 2003, 페이지 637–638.

- ^ Degarmo, Black & Kohser 2003, 페이지 638.

- ^ Milling Operations – Broaching, archived from the original on 2012-07-13, retrieved 2009-04-12.

- ^ Degarmo, Black & Kohser 2003, 페이지 644–645.

- ^ a b c d e f Degarmo, Black & Kohser 2003, 페이지 641.

- ^ AstroBroach Machines: Principles of Operation, Anderson Tool & Engineering Co., Inc., retrieved 2009-04-12.

- ^ Degarmo, Black & Kohser 2003, 페이지 640.

- ^ a b c d Degarmo, Black & Kohser 2003, 페이지 642.

- ^ a b c d e f g h i j k l m Van De Motter, Chris (February 2006), "The Basics of Broaching" (PDF), Gear Product News (1206): 27–30.

- ^ Degarmo, Black & Kohser 2003, 페이지 640–641.

- ^ a b 토드, 앨런 & 앨팅 1994, 페이지 17.

- ^ Polygon Solutions: What materials can I broach?, Polygon Solutions, retrieved 2010-06-08.

- ^ 토드, 앨런 & 앨팅 1994, 페이지 18.

- ^ a b c d Degarmo, Black & Kohser 2003, 페이지 643.

- ^ a b VW Broaching Services: Straddle & Pot Broaching, VW Broaching Services, Inc., archived from the original on 2010-06-08, retrieved 2009-04-12.

- ^ Drozda 1983, 페이지 7#32 목표

- ^ a b Degarmo, Black & Kohser 2003, 페이지 638–639.

- ^ Degarmo, Black & Kohser 2003, 페이지 643–644.

- ^ a b Degarmo, Black & Kohser 2003, 페이지 644.

- ^ "Linear Broaching Made Simple With Benz LinA/LinS". www.cutwel.co.uk. Cutwel.

- ^ "Rotary Broaching on a Bridgeport" (Video). Polygon Solutions Inc. 15 December 2010. Archived from the original on 2021-11-16. Retrieved 24 May 2011.

- ^ a b c Bagwell, Peter; Tryles, Jeff (March 2006), "One-Pass Polygons" (PDF), Cutting Tool Engineering, 58 (3), archived from the original (PDF) on 2011-07-08.

- ^ Somma: Offset Rotating Broach, Somma Tool Company, Inc., archived from the original on 2011-07-16, retrieved 2010-06-08.

참고 문헌 목록

- Degarmo, E. Paul; Black, J T.; Kohser, Ronald A. (2003), Materials and Processes in Manufacturing (9th ed.), Wiley, ISBN 0-471-65653-4.

- Drozda, Tom; Wick, Charles; Benedict, John T.; Veilleux, Raymond F.; Society of Manufacturing Engineers; Bakerjian, Ramon (1983), Tool and Manufacturing Engineers Handbook: Machining, vol. 1 (4th, illustrated ed.), Society of Manufacturing Engineers, ISBN 978-0-87263-085-7.

- Todd, Robert H.; Allen, Dell K.; Alting, Leo (1994), Manufacturing Processes Reference Guide, Industrial Press Inc., ISBN 0-8311-3049-0.