시추 중 측정

Measurement while drilling| Well 로깅 방법 |

|---|

시추 장비는 예를 들어 가스나 석유와 같은 천연 자원을 추출하기 위해 지표면에 시추공이나 우물(일명 우물)을 만드는 데 사용됩니다.이러한 시추 중 데이터는 시추 장치의 원활한 작동을 감시 및 관리하기 위한 의사결정 지원, 시추 구멍에 관통된 지질 형성의 상세 기록(또는 우물 로그), 작업 통계 및 성능 벤치마크 생성 등의 목적으로 시추 장치 센서로부터 취득됩니다.s를 식별할 수 있으며, 미래 우물 운영에 대한 통계적 위험 분석을 수행하는 데 사용할 정확한 과거 운영 성능 데이터를 우물 계획자에게 제공할 수 있다.시추 중 측정(MWD)과 시추 중 로깅(LWD)이라는 용어는 업계 전체에서 일관되게 사용되지 않습니다.이러한 용어는 관련이 있지만, 이 절의 맥락에서 MWD라는 용어는 예를 들어 우물 경로(경사 및 방위)에 대한 의사결정 지원을 위한 방향 드릴링 측정을 지칭하는 반면, LWD는 시추 [1]중에 관통한 지질 형성과 관련된 측정을 의미한다.

역사

MWD와 LWD를 제공하려는 최초의 시도는 1920년대까지 거슬러 올라가며, 2차 세계대전 이전에 진흙 펄스, 유선 파이프, 음향 및 전자기학으로 시도되었다.JJ Arps는 1960년대에 [2]작동 방향 및 저항 시스템을 생산했습니다.1960년대 후반과 1970년대 초에 Mobil, Standard Oil 및 기타의 지원을 받은 경쟁 작업은 1970년대 초반까지 텔레코 유전 서비스의 MWD, Schlumberger(Mobil) Halliburton 및 Baker의 시스템과 함께 여러 개의 실행 가능한 시스템으로 이어졌다.휴즈. 그러나 개발에 대한 주요 추진력은 노르웨이 석유국이 노르웨이 앞바다의 유정에서 100미터마다 방향 조사를 실시하도록 의무화한 결정이었다.이 결정은 MWD 기술이 기존의 기계식 TOTCO 장치보다 경제적 우위를 점하는 환경을 조성했으며, 1980년대 [3][4]초까지 감마 및 저항률을 추가하기 위한 LWD를 포함한 급속한 개발로 이어졌다.[5]

측정.

MWD는 일반적으로 수직으로부터의 우물보어(구멍) 기울기의 측정과 북쪽으로부터의 자기 방향의 측정과 관련이 있다.기본 삼각법을 사용하여 우물 경로의 3차원 그림을 [citation needed]생성할 수 있습니다.기본적으로 MWD 운영자는 구멍을 뚫을 때 구멍의 궤적을 측정합니다(예를 들어 데이터 업데이트가 도착하여 몇 초 또는 그 이상마다 처리됩니다).그런 다음 이 정보를 사용하여 오일, 가스, 물 또는 응축수가 포함된 형상으로 미리 계획된 방향으로 드릴링합니다.추가 측정 또한 바위에서 자연 감마선 방출, 광범위하게 바위 형태의 무슨 종류의 알려진 포메이션(기존 탄성파 자료와 비교하여)의 다른 형식의 존재에서 wellbore의 실시간 위치를 확인토록 도와 주 뚫고 있는지 여부를 확인하는 것을 도와 줄 수 있다.[표창 필요한]

밀도 및 다공성, 암석 유체 압력 및 기타 측정이 이루어지며, 일부는 방사성 소스를 사용하고, 일부는 소리를 사용하며, 일부는 전기를 사용하는 등의 측정이 이루어집니다. 그런 다음 이를 사용하여 암석 내에 존재하는 탄화수소의 양 및 다른 데이터와 함께 t의 값을 계산할 수 있습니다.모든 저수지와 저수지의 [citation needed]매장량입니다

MWD 다운홀 공구는 바닥 구멍 뚫기 어셈블리와 함께 "높은 면"으로 되어 있어 방향 뚫기라고 불리는 3D 공간에서 우물 보어를 선택한 방향으로 조종할 수 있습니다.방향 시추기는 MWD 운영자로부터 정확하고 품질 테스트된 데이터를 수신하여 계획된 궤도에 [citation needed]유정을 안전하게 유지할 수 있도록 합니다.

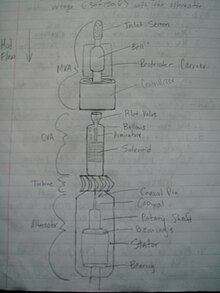

방향 측량 측정은 기울기를 측정하는 3개의 직교 장착 가속도계와 방향(방위)을 측정하는 3개의 직교 장착 자력계에 의해 수행됩니다.자이로스코프 도구를 사용하여 예를 들어 구멍이 강철 튜브(튜브)로 정렬되어 있는 "케이싱" 내부와 같이 외부 자기 영향을 받는 위치에서 조사가 측정되는 방위각을 측정할 수 있습니다.이 센서들은 암석 형성 밀도, 다공성, 압력 또는 기타 데이터를 측정하는 추가 센서들과 물리적으로 디지털로 연결되어 정보를 2진수로 변환한 다음 "머드 펄스 텔레메트리"(MPT, 유체와 함께 사용되는 2진수 부호화 전송 시스템)를 사용하여 표면에 전송한다.예를 들어 조합, 맨체스터 부호화, 분할 위상 등).[citation needed]

이는 드릴스트링 내부의 드릴 유체(머드) 압력을 선택한 MPT에 따라 변화시키는 다운홀 "펄서" 장치를 사용하여 수행됩니다. 이러한 압력 변동은 디코딩되어 표면 시스템 컴퓨터에 파형으로 표시됩니다. 센서(원시 데이터), 자석의 특정 중력 또는 방향 측정값.ic north, 또는 음파, 핵파 [citation needed]등의 다른 형태

표면(머드) 압력 변환기는 이러한 압력 변동(펄스)을 측정하고 아날로그 전압 신호를 표면 컴퓨터에 전달하여 신호를 디지털화합니다.중단 주파수는 필터링되고 신호는 원래 데이터 형식으로 다시 디코딩됩니다.예를 들어 총 머드 시스템 압력 3,500psi [citation needed]이상에서 20psi(이하)의 압력 변동을 "추출"할 수 있습니다.

다운홀 전기 및 기계적 동력은 "머드" 흐름의 에너지, 배터리 장치(리튬) 또는 [citation needed]둘 모두를 사용하는 다운홀 터빈 시스템에 의해 제공됩니다.

전송되는 정보의 종류

방향 정보

MWD 도구는 일반적으로 실시간으로 방향 조사를 수행할 수 있습니다.이 도구는 가속도계와 자력계를 사용하여 해당 위치에서 우물 보어의 기울기와 방위각을 측정하고 그 정보를 지표면으로 전송합니다.일련의 조사를 통해 적절한 간격(매 30피트(즉, 10m)에서 매 500피트)에서 기울기, 방위각 및 공구 면의 측정을 통해 우물 보어의 위치를 [citation needed]계산할 수 있습니다.

이 정보만으로도 작업자는 자신의 유정이 시추 권한이 없는 지역으로 넘어가지 않는다는 것을 증명할 수 있습니다.그러나 MWD 시스템의 비용 때문에 일반적으로 수직이 되도록 설계된 웰에는 사용되지 않는다.대신, 유정은 슬릭라인 또는 [citation needed]와이어라인의 드릴스트링에 내려진 멀티샷 측량 도구를 사용하여 드릴링한 후 측량됩니다.

실시간 조사의 주요 용도는 방향 시추입니다.방향 시추기가 유정을 목표 구역으로 향하기 위해서는 유정이 어디로 가고 있는지, 그리고 그의 조타 노력의 [citation needed]효과가 무엇인지 알아야 합니다.

또한 MWD 도구는 일반적으로 구부러진 서브 또는 구부러진 하우징이 있는 다운홀 머드 모터를 사용하여 방향 시추에 도움이 되는 공구 표면 측정을 제공합니다.Toolface 측정 사용에 대한 자세한 내용은 방향 [citation needed]드릴링을 참조하십시오.

시추 기계 정보

MWD 도구는 드릴 비트의 조건에 대한 정보도 제공할 수 있습니다.여기에는 다음이 포함됩니다.

- 드릴링 회전 속도

- 회전의 부드러움

- 진동 다운홀의 종류 및 강도

- 다운홀 온도

- 드릴 비트 근처에서 측정된 비트에 대한 토크 및 중량

- 진흙 유량

이 정보를 사용하면 작업자가 보다 효율적으로 유정을 드릴로 천공할 수 있으며, MWD 공구와 머드 모터, 회전식 조향 시스템, LWD 공구와 같은 다른 다운홀 공구가 기술 사양 내에서 작동하여 공구 고장을 방지할 수 있습니다.이 정보는 [citation needed]시추 중인 지형에 대한 우물 정보를 담당하는 지질학자에게도 중요합니다.

구성 속성

많은 MWD 도구는 단독으로 또는 별도의 LWD 도구와 함께 형성 특성을 측정할 수 있습니다.표면에서 이러한 측정치는 [citation needed]와이어라인 로깅을 통해 얻은 것과 유사한 로그로 조립됩니다.

LWD 도구는 밀도, 다공성, 저항률, 음향 캘리퍼, 드릴 비트(NBI) 경사, 자기 공명 및 형성 압력을 포함한 일련의 지질 특성을 측정할 수 있습니다.[6]

MWD 도구를 사용하면 유정을 천공하는 동안 이러한 측정을 수행하고 평가할 수 있습니다.이를 통해 단순히 사전 설정된 [citation needed]표적에 구멍을 뚫는 것이 아니라 측정된 형성 특성에 기반한 방향 드릴링 또는 지오스티어링을 수행할 수 있습니다.

대부분의 MWD 도구에는 자연 감마선 값을 측정하기 위한 내부 감마선 센서가 포함되어 있습니다.이는 이러한 센서가 작고 저렴하며 신뢰할 수 있으며 수정되지 않은 드릴 칼라를 통해 측정을 수행할 수 있기 때문입니다.다른 측정에서는 종종 내부 [citation needed]와이어를 통해 MWD 도구 다운홀과 통신하는 별도의 LWD 도구가 필요합니다.

시추 중 측정은 특히 소금 디아피르 지역에 유정이 뚫린 멕시코만 지역에서 유정을 탐사하는 데 비용 효율적일 수 있다.저항률 일지는 소금에 대한 침투를 감지하며, 벤토나이트 시추 [citation needed]진흙에 대한 소금 손상을 조기에 발견합니다.

data 전송방법

머드펄스 텔레메트리

이것은 MWD 도구에서 가장 일반적으로 사용되는 데이터 전송 방법입니다.다운홀에서는 밸브를 작동시켜 송신하는 디지털 정보에 따라 시추액(머드)의 흐름을 제한한다.그러면 정보를 나타내는 압력 변동이 발생합니다.압력 변동은 시추액 내에서 압력 센서로부터 받는 표면을 향해 전파됩니다.표면에서는 수신된 압력신호를 컴퓨터로 처리하여 정보를 재구성한다.이 기술은 양의 펄스, 음의 펄스, 연속파의 [7]세 가지 종류가 있습니다.

- 양의 펄스

- 양펄스 공구는 밸브를 잠시 닫았다가 열어 드릴 파이프 내부의 진흙 흐름을 제한합니다.이로 인해 표면에서 볼 수 있는 압력이 증가합니다.디지털 정보는 라인 코드 또는 펄스 위치 [8]변조를 사용하여 압력 신호로 인코딩할 수 있습니다.

- 음의 펄스

- 음의 펄스 공구는 밸브를 잠시 개폐하여 드릴파이프 내부의 진흙을 링 밖으로 배출합니다.이로 인해 표면에서 볼 수 있는 압력 감소가 발생합니다.디지털 정보는 라인 코드 또는 펄스 위치 [9]변조를 사용하여 압력 신호로 인코딩할 수 있습니다.

- 연속파

- 연속 파동 공구는 밸브를 서서히 닫았다가 열어 드릴 유체 내에서 사인파 압력 변동을 생성합니다.연속위상을 갖는 디지털 변조 스킴은 반송파 신호에 정보를 부과하기 위해 사용할 수 있다.가장 널리 사용되는 변조 방식은 연속 위상 [10]변조입니다.

균형이 맞지 않는 드릴링을 사용하면 머드 펄스 원격 측정을 사용할 수 없게 될 수 있습니다.이는 보통 시추 진흙의 등가 밀도를 낮추기 위해 압축성 가스가 진흙에 주입되기 때문입니다.이로 인해 높은 신호 감쇠가 발생하여 진흙의 펄스 데이터 전송 능력이 크게 저하됩니다.이 경우 대형내를 전파하는 전자파나 유선 드릴파이프 원격측정 [citation needed]등 진흙펄스 원격측정과는 다른 방법을 사용할 필요가 있다.

현재 머드펄스 원격측정 기술은 최대 40비트/[11]초의 대역폭을 제공합니다.데이터 레이트는 웰보어의 길이가 증가함에 따라 저하되며, 일반적으로 깊이 35,000피트~40,000피트(10668m~12192m)에서 0.5비트/초[12]~3.0비트/초([11]비트/초)로 낮아집니다.

지표면-다운홀 통신은 일반적으로 드릴 파라미터의 변경, 즉 드릴링 스트링의 회전속도 변경 또는 진흙 유속 변경을 통해 이루어집니다.정보를 전송하기 위해 시추 파라미터를 변경하면 시추 프로세스를 중단해야 할 수 있습니다.이는 생산성이 없는 시간을 발생시키기 때문에 [citation needed]바람직하지 않습니다.

전자 원격 측정

이러한 도구는 드릴스트링에 전기 절연체를 포함하지만, 양호한 도체(염수)를 통해 데이터를 수신해야 하는 어려움으로 인해 이 접근 방식은 얕은 염수 대수층이 없는 육지 영역에 국한된다.데이터를 전송하기 위해 도구는 상단 부분(절연체 위에 있는 주 드릴 스트링)과 하단 부분(드릴 비트 및 MWD 도구의 절연체 아래에 있는 기타 공구) 사이에 변경된 전압 차이를 생성합니다.표면에는 와이어가 웰헤드에 부착되어 있어 표면의 드릴파이프와 접촉합니다.두 번째 와이어는 약간 떨어진 지면에 박힌 로드에 부착됩니다.웰헤드와 접지봉은 다이폴 안테나의 2개의 전극을 형성합니다.두 전극 사이의 전압 차이는 컴퓨터가 [citation needed]디코딩하는 수신 신호입니다.

EM 도구는 매우 낮은 주파수(2~12Hz)의 파형으로 드릴링 섹션 간에 전압 차이를 생성합니다.데이터는 디지털 [citation needed]변조를 통해 전파에 전달된다.

이 시스템은 일반적으로 초당 최대 10비트까지의 데이터 속도를 제공합니다.또한 이러한 툴의 대부분은 지표면으로부터 데이터를 수신할 수 있는 반면, 머드펄스 기반의 툴은 드릴링의 회전속도나 머드유속 등의 굴착 파라미터의 변경에 의존하여 지표면에서 다운홀툴로 정보를 전송합니다.

널리 사용되는 진흙 펄스 원격 측정과 비교하여, 전자기 펄스 원격 측정은 균형이 맞지 않는 시추 또는 시추 유체로 공기를 사용하는 것과 같은 육지의 특수한 상황에서 더 효과적입니다.육지의 얕은 굴착 깊이에서 데이터를 더 빠르게 전송할 수 있습니다.그러나, 일반적으로 유난히 깊은 유정을 뚫을 때는 부족하며, 특정 형태의 형태에서는 신호가 빠르게 강도를 잃어 [citation needed]수 천 피트 깊이에서는 검출할 수 없게 됩니다.

유선 드릴 파이프

유선 드릴 파이프 시스템은 수십 년 동안 테스트를 거쳤지만, 몇몇 유전 서비스 회사가 현재 개발 중입니다. 러시아는 1960년대에 시스템을 사용했습니다.이러한 시스템은 드릴링의 모든 구성 요소에 내장된 전기 와이어를 사용하여 전기 신호를 지표면으로 직접 전달합니다.이러한 시스템은 머드펄스 또는 전자파 원격측정(mid-pulse)을 통해 다운홀 도구에서 표면으로, 그리고 표면에서 다운홀 도구에 이르기까지 그 어떤 것보다도 큰 데이터 전송 속도를 보장합니다.초당 1메가비트 이상의 데이터 전송률을 제공하는 인텔리[13] Serv 유선 파이프 네트워크는 2006년에 상용화되었습니다.Statoil BP America 대표자Hydro, Baker Hughes INTEQ 및 Schlumberger는 플로리다 [14]올랜도에서 열린 2008년 3월 SPE/IADC 드릴링 컨퍼런스에서 이 시스템을 사용한 세 가지 성공 사례를 발표했습니다.드릴스트링 비용과 도입의 복잡성으로 인해 머드펄스에 비해 틈새 테크놀로지입니다.

검색 가능한 도구

MWD 공구는 드릴 칼라에 반영구적으로 장착하거나(서비스 시설에서만 분리 가능),[citation needed] 자체 완비형 와이어라인으로 검색할 수 있습니다.

Slim Tools(슬림 도구)라고도 하는 검색 가능한 도구는 드릴 문자열을 통해 와이어라인을 사용하여 검색 및 교체할 수 있습니다.이는 일반적으로 고장 시 공구를 훨씬 빠르게 교체할 수 있으며 드릴 스트링이 고착된 경우에도 공구를 복구할 수 있습니다.검색 가능한 공구는 길이가 20피트(6.1m) 이상일 수 있지만 일반적으로 직경이 약 2인치 이하인 훨씬 더 작아야 한다.작은 사이즈는 툴이 드릴스트링을 통과하기 위해 필요하지만 툴의 기능을 제한하기도 합니다.예를 들어 슬림형 툴은 칼라에 장착된 툴과 같은 속도로 데이터를 전송할 수 없습니다.또한 다른 LWD [citation needed]툴과의 통신 및 전력 공급에 제약이 있습니다.

깃에 장착된 공구는 뚱뚱한 공구로 알려져 있으며, 일반적으로 우물 현장의 드릴 칼라에서 분리할 수 없습니다.공구가 고장났을 경우 드릴 스트링 전체를 구멍에서 꺼내어 교체해야 합니다.단, 드릴스트링에 끼울 필요 없이 툴을 더 크게 [citation needed]할 수 있습니다.

와이어라인을 통해 툴을 불러오는 기능은 종종 유용합니다.예를 들어 드릴 스트링이 구멍에 끼었을 경우 와이어라인을 통해 툴을 회수하면 드릴 스트링의 고착 부분이 구멍에 남아 있는 것에 비해 상당한 비용을 절약할 수 있습니다.그러나 프로세스에는 [citation needed]몇 가지 제한이 있습니다.

제한 사항

와이어라인을 사용하여 공구를 꺼내는 것이 공구를 구멍에서 꺼내는 것보다 빠를 필요는 없습니다.반면 트리플 리그(파이프의 3관절, 약 90ft 여행을 갈 수 있(30m)발로, 한번에)을 뚫고 툴 1500피트(460m)에서 실패하면 예를 들어, 그것은 일반적으로보다도 더 빠르게 특히, 만약 유선 장치는 시추 장비로 이송해야 하고 도구 검색 유무선 통신, 달게 될 구멍에서 도구를 당기는 것이다.[표창 필요한]

와이어라인 검색은 또한 추가적인 위험을 초래합니다.공구가 와이어 라인에서 분리되면 드릴 스트링 아래로 다시 떨어집니다.이렇게 하면 일반적으로 공구와 공구가 장착되는 드릴 스트링 구성 요소가 심각하게 손상되며, 고장 난 구성 요소를 교체하기 위해 드릴 스트링을 구멍에서 꺼내야 합니다. 따라서 처음부터 구멍에서 빼내는 것보다 총 비용이 더 많이 듭니다.와이어라인 기어가 공구에 고정되지 않거나 심각한 고장 시 공구의 일부만 표면에 노출될 수 있습니다.이렇게 하면 고장난 컴포넌트를 교체하기 위해 드릴 스트링을 구멍에서 꺼내야 하므로 와이어라인 작업이 시간 [citation needed]낭비입니다.

일부 공구 설계자는 회수 가능한 '슬림 공구' 설계를 회수 불가능한 공구에 적용했습니다.이 경우 MWD는 슬림한 공구 설계의 모든 한계(저속, 먼지 입자 잼 기능, 저충격 및 진동 내성)를 유지하면서도 아무런 이점도 없습니다.신기하게도, 이 도구들은 접시로 들어 올려지고 다루어졌음에도 불구하고 여전히 철사 창끝을 가지고 있다.

레퍼런스

- ^ Dowell, Iain; Andrew Mills; Matt Lora (2006). "Chapter 15 - Drilling-Data Acquisition". In Robert F. Mitchell (ed.). Petroleum Engineering Handbook. Vol. II - Drilling Engineering. Society of Petroleum Engineers. pp. 647–685. ISBN 978-1-55563-114-7.

- ^ J.J.Arps J.L.Arps DOI https://doi.org/10.2118/710-PA

- ^ "StackPath".

- ^ Gearhart, Marvin; Ziemer, Kelly A.; Knight, Orien M. (1981). "Mud Pulse MWD Systems Report". Journal of Petroleum Technology. 33 (12): 2301–2306. doi:10.2118/10053-PA.

- ^ Gearhart, M.; Moseley, L.M.; Foste, M. (1986). "Current State of the Art of MWD and Its Application in Exploration and Development Drilling". All Days. doi:10.2118/14071-MS.

- ^ Moake, G.L.; Heysse, D.R.; Jackson, C.E.; Merchant, G.A.; Schultz, W.E. (1997). "Improved Measurement Quality and Reliability in a Formation-Evaluation LWD System". Spe Drilling & Completion. 12 (3): 196–202. doi:10.2118/28429-PA.

- ^ Gearhart, M.; Moseley, L.M.; Foste, M. (1986). "Current State of the Art of MWD and Its Application in Exploration and Development Drilling". All Days. doi:10.2118/14071-MS.

- ^ Gearhart, M.; Moseley, L.M.; Foste, M. (1986). "Current State of the Art of MWD and Its Application in Exploration and Development Drilling". All Days. doi:10.2118/14071-MS.

- ^ Gearhart, M.; Moseley, L.M.; Foste, M. (1986). "Current State of the Art of MWD and Its Application in Exploration and Development Drilling". All Days. doi:10.2118/14071-MS.

- ^ Gearhart, M.; Moseley, L.M.; Foste, M. (1986). "Current State of the Art of MWD and Its Application in Exploration and Development Drilling". All Days. doi:10.2118/14071-MS.

- ^ a b "Mud-pulse telemetry sees step-change improvement with oscillating shear valves". 2008. Retrieved 23 March 2009.

- ^ "Orion II MWD System". 2009. Archived from the original on 22 March 2009. Retrieved 23 March 2009.

- ^ "Intelliserv Network". 2008. Retrieved 13 March 2008.

- ^ "T.H. Ali, et al., SPE/IADC 112636: High Speed Telemetry Drill Pipe Network Optimizes Drilling Dynamics and Wellbore Placement; T.S. Olberg et al., SPE/IADC 112702: The Utilization of the Massive Amount of Real-Time Data Acquired in Wired-Drillpipe Operations; V. Nygard et al., SPE/IADC 112742: A Step Change in Total System Approach Through Wired-Drillpipe Technology". 2008. Archived from the original on 7 July 2011. Retrieved 13 March 2008.

참고 문헌

- Mitchell, Bill (1995). Advanced Oilwell Drilling Engineering Handbook (10th ed.). Lakewood, CO: Mitchell Engineering. ASIN B0006RMYTW. OCLC 46870163.

「 」를 참조해 주세요.

외부 링크

Wikimedia Commons에서 시추 중인 측정 관련 매체

Wikimedia Commons에서 시추 중인 측정 관련 매체