스크린 인쇄

Screen printing| 의 시리즈의 일부 |

| 인쇄의 역사 |

|---|

|

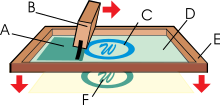

스크린 인쇄(전통 실크스크린 인쇄, 세리그래피 및 세리그래피 인쇄라고도 함)는 메쉬가 잉크(또는 염료)를 기판에 전사하는 인쇄 기술입니다.단, 잉크에는 블로킹스텐실이 투과하지 않습니다.블레이드 또는 스키지를 스크린을 가로질러 이동하여 열린 메쉬 개구부를 잉크로 채우고, 그 후 역스트로크를 통해 스크린이 접촉선을 따라 기판에 순간적으로 접촉한다.이것에 의해, 블레이드가 통과한 후에 스크린이 되돌아오면서, 잉크가 기판에 적셔져 메쉬 개구부에서 꺼냅니다.한 번에 한 색씩 인쇄되므로 여러 화면을 사용하여 여러 색상의 이미지 또는 디자인을 생성할 수 있습니다.

전통적으로, 비단은 그 과정에서 사용되었다.현재 스크린 인쇄 공정에서는 합성 스레드가 일반적으로 사용되고 있습니다.일반적으로 가장 인기 있는 망사는 폴리에스테르 재질입니다.스크린 프린터가 사용할 수 있는 나일론과 스테인리스강 특수 용도의 메쉬 소재가 있습니다.재료에 대한 완성된 디자인의 결과와 모양을 결정하는 다양한 유형의 망사 크기도 있습니다.

이 기술은 의류 인쇄뿐만 아니라 스티커, 시계 및 시계 표면, 풍선 및 기타 많은 제품을 포함한 많은 다른 물질에 인쇄하는 데 사용됩니다.고급 용도로는 얇은 세라믹 층을 기판으로 사용하는 다층 회로에 도체 및 저항을 배치하는 것이 있습니다.

역사

오리진스

스크린 인쇄는 송나라(960~1279년)[1][2] 때 중국에서 눈에 띄는 형태로 처음 등장했다.그 후 일본과 같은 다른 아시아 국가들에 의해 적응되었고, 새로운 방법을 사용하여 더 많이 만들어졌다.

서양에서의 입양

스크린 인쇄는 18세기 후반 아시아에서 주로 서유럽으로 도입되었지만, 동양에서 실크 메쉬가 더 많이 거래되고 매체의 수익성 있는 출처가 발견될 때까지 유럽에서 크게 받아들여지거나 사용되지 않았다.

1910년대 초, 광반응성 화학물질을 실험하는 여러 프린터들은 칼륨, 나트륨 또는 크롬산암모늄과 중크롬산염 화학 물질과 접착제 및 젤라틴 화합물의 잘 알려진 액티닉 빛 활성화 교차 또는 경화 특성을 사용했다.Roy Beck, Charles Peter 및 Edward Owens는 광반응성 스텐실을 위한 크롬산 염분 감작 유화를 연구하고 실험했습니다.이 세 명의 개발자는 비록 이 방법이 받아들여지는 데는 수년이 걸리지만, 사진 이미징 스텐실을 업계에 도입함으로써 상업용 스크린 인쇄 산업에 혁명을 일으킬 것으로 입증될 것이다.상업용 스크린 인쇄는 이제 중크롬산염보다 훨씬 안전하고 독성이 덜한 감작제를 사용한다.현재 [when?]광반응성 스텐실을 만들기 위한 사전 감광 및 "사용자 혼합" 감광 에멀젼 화학 약품의 선택이 많다.

WPA 예술가인 맥스 아서 콘, 앤서니 벨로니스, 하이먼 워저 등 후에 국립 세리그래피 협회를 만든 예술가들은 1930년대에 스크린 인쇄의 예술적 응용과 [3]공정의 산업적 사용을 구별하기 위해 "세리그래피"라는 단어를 만들었다."세리그래피"는 라틴어 "sricricum" (실크)와 그리스어 "graphein" (쓰거나 그리다)[4]에서 만들어진 합성어이다.

프린터의 국립환경지원센터에서는 다음과 같이 말하고 있습니다.스크린 프린트는 모든 인쇄 프로세스 중 가장 다재다능합니다.기본적인 스크린프린트 재료는 매우 저렴하고 쉽게 구할 수 있기 때문에 지하 환경이나 하위 문화에서 자주 사용되어 왔으며, 이러한 DIY 문화 스크린프린트의 비전문적인 모습은 영화 포스터, 음반 표지, 전단, 셔츠, 광고에서 볼 수 있는 중요한 문화적 미학이 되었다.예술작품이나 그 밖의 다른 곳에서요.[verify]

1960년대부터 현재까지

앤디 워홀은 스크린 인쇄를 예술적 기법으로 대중화한 예술가에게 공로를 돌렸다.워홀의 실크 스크린에는 1962년작 마릴린 딥티치가 포함되어 있는데, 이것은 굵은 색상으로 인쇄된 여배우 마릴린 먼로의 초상화이다.Warhol은 [5][6]Fespa의 창립 멤버인 마스터 스크린 프린터 Michel Caza의 지원을 받았다.

메리 코리타 켄트 수녀는 1960년대와 1970년대에 그녀의 활기찬 세리그래프로 국제적인 명성을 얻었다.그녀의 작품들은 무지개 빛깔이었고, 정치적인 말들을 담고 있었으며, 평화와 사랑과 배려를 키웠다.

미국의 기업가, 예술가, 발명가인 Michael Vasilantone은 1960년에 회전식 다색 의류 스크린 인쇄기를 사용, 개발 및 판매하기 시작했습니다.바실란톤은 이후 1969년 [7]2월 18일 부여된 번호 3,427,964번에 대한 특허를 1967년에[7] 출원했다.원래 기계는 볼링 의류에 로고와 팀 정보를 인쇄하기 위해 제작되었지만, 곧 티셔츠에 인쇄하는 새로운 유행으로 바뀌었다.Vasilantone 특허는 여러 제조업체에 의해 사용권이 부여되었고, 그 결과 인쇄된 티셔츠의 생산과 붐으로 인해 이 의류 스크린 인쇄기는 인기를 끌었다.의류에[when?] 대한 스크린 [8]인쇄는 현재 미국에서 스크린 인쇄 활동의 절반 이상을 차지하고 있습니다.

그래픽 스크린 인쇄는 오늘날 포스터나 디스플레이 스탠드 등 대량 또는 대량으로 제작된 그래픽을 만들기 위해 널리 사용되고 있습니다.풀컬러 프린트는 CMYK(시안, 마젠타, 옐로우, 블랙)로 인쇄할 수 있습니다.

스크린 인쇄는 캔버스에 인쇄하는 데 적합하다.Andy Warhol, Arthur Okamura, Robert Rauschenberg, Roy Lichtenstein, Harry Gottlieb과 다른 많은 예술가들은 창의성과 예술적 비전의 표현으로 스크린 프린팅을 사용해 왔다.

또 다른 변형인 디지털 하이브리드 스크린 인쇄는 아날로그 스크린 인쇄와 기존 디지털 다이렉트 투 개런트의 결합으로, 오늘날 가장 일반적인 섬유 장식 기술 중 하나입니다.기본적으로 디지털 하이브리드 스크린 인쇄는 스크린 인쇄 스테이션 중 하나에 CMYK 디지털 확장 기능을 갖춘 자동 스크린 인쇄기입니다.디지털 하이브리드 화면 인쇄는 가변 데이터 옵션을 통해 무한 커스터마이징이 가능하며 화면 인쇄에 특화된 기술을 추가할 수 있습니다.

방법

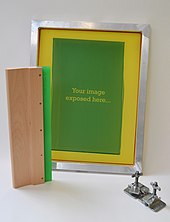

화면은 프레임 위에 늘어뜨린 망사 조각으로 만들어집니다.메시는 나일론 등의 합성 폴리머로 제작할 수 있으며, 보다 세밀하고 섬세한 디테일을 필요로 하는 디자인에는 메시의 보다 미세하고 작은 조리개를 사용할 수 있습니다.메쉬를 유효하게 하려면 프레임에 장착하고 장력을 가해야 합니다.메쉬를 고정하는 프레임은 기계의 정교함이나 장인 공정에 따라 목재나 알루미늄 등 다양한 재료로 만들 수 있습니다.메쉬의 장력은 텐시미터를 사용하여 확인할 수 있습니다. 메쉬의 장력 측정 단위는 일반적으로 뉴턴/cm(N/cm)입니다.

인쇄하는 디자인의 네거티브 이미지 중 화면의 일부를 차단함으로써 스텐실을 형성한다.즉, 빈 공간은 기판상에 잉크가 나타나는 장소이다.

인쇄가 이루어지기 전에 프레임과 스크린은 프레스 전 과정을 거쳐야 합니다. 이 과정에서 메시 전체에 유제가 '스쿠핑'됩니다.이 에멀젼은 건조되면 필요한 디자인으로 인쇄된 필름을 통해 선택적으로 자외선에 노출됩니다.이렇게 하면 노출된 부위의 유제가 경화되지만 노출되지 않은 부위는 부드러워집니다.그런 다음 물 분무로 씻어내고, 원하는 이미지와 같은 모양의 메시 내 깨끗한 영역을 남기면 잉크가 흐를 수 있습니다.그것은 긍정적인 과정이다.

직물 인쇄에서 인쇄되는 직물을 지지하는 표면(통칭 팔레트)은 넓은 '팔레트 테이프'로 코팅된다.이는 화면을 통해 누출되는 불필요한 잉크로부터 '팔레트'를 보호하고 '팔레트'를 오염시키거나 원치 않는 잉크가 다음 기판에 옮겨 붙지 않도록 하는 역할을 합니다.

다음으로 스크린과 프레임에 테이프가 안감되어 잉크가 스크린과 프레임의 가장자리에 닿지 않도록 한다.이 목적으로 에서 사용되는 테이프의 종류는, 기판에 인쇄되는 잉크에 의해서 좌우되는 경우가 많습니다.일반적으로 UV 및 수성 잉크에는 보다 공격적인 테이프가 사용됩니다.이는 잉크의 점도가 낮고 테이프 밑으로 기어 들어가는 경향이 높기 때문입니다.

'프리 프레스'의 마지막 과정은 유제에 불필요한 '핀홀'을 차단하는 것입니다.이러한 구멍이 유제에 남아 있으면 잉크가 계속 남아 불필요한 자국이 남습니다.이러한 구멍을 차단하기 위해 테이프, 특수 유제 및 '블록 아웃 펜'과 같은 재료를 효과적으로 사용할 수 있습니다.

화면이 기판 위에 배치됩니다.잉크를 스크린 위에 놓고, 그물 구멍에 잉크를 밀어 넣기 위해 투광 바를 사용한다.작업자는 화면 뒤쪽과 잉크 저장소 뒤에 있는 채우기 막대로 시작합니다.오퍼레이터는 스크린을 들어 올려 기판과 접촉하지 않도록 한 다음, 약간 아래쪽으로 힘을 주어 채우기 막대를 화면 앞으로 당깁니다.이렇게 하면 메쉬 개구부에 잉크가 효과적으로 채워지고 잉크 탱크가 화면 전면으로 이동합니다.그런 다음 작업자는 스키지(고무 블레이드)를 사용하여 메쉬를 기판 위로 이동하고 스키지를 화면 뒤로 밉니다.메쉬 개구부에 있는 잉크는 제어되고 규정된 양으로 모세관 작용에 의해 기판에 펌핑되거나 압착됩니다. 즉, 젖은 잉크 퇴적물은 메쉬 및/또는 스텐실의 두께에 비례합니다.스키지가 스크린의 후면을 향해 이동하면 메쉬의 장력이 메쉬를 기판(스냅오프라고 함)에서 끌어올려 기판 표면에 잉크를 남깁니다.

스크린 인쇄기에는 평판, 실린더 및 [9]회전의 세 가지 일반적인 유형이 있습니다.1963년부터 평면 스크린 인쇄의 발달은 스크린을 감아 튜브를 형성하고, 튜브 안에 잉크 공급과 스키지를 넣는 것이었다.롤 투 롤 기계에서 발생하는 롤러는 웹과 같은 속도로 회전합니다.높은 출력률과 긴 제품 롤링이 장점입니다.이것은 고구축 완전 패턴 인쇄/코팅을 연속 공정으로 만드는 유일한 방법이며, 텍스처 벽지 제조에 널리 사용되어 왔습니다.

다양한 색상의 디자인으로 인쇄된 직물 품목은 습식 기술 또는 인쇄 중에 건조된 색상을 사용하는 경우가 많은 반면, 그래픽 품목은 다른 스크린을 사용하여 인쇄된 다음 종종 제품을 인쇄한 후 다른 색상으로 인쇄됩니다.

대부분의 화면은 이 단계에서 다시 코팅할 준비가 되어 있지만, 때로는 스크린이 디헤이징이라고 불리는 회수 프로세스에서 더 많은 단계를 거쳐야 합니다.에멀젼을 제거한 후 화면에 남아 있는 흐릿한 이미지나 고스트 이미지를 제거합니다.고스트 이미지는 이전 스텐실의 열린 영역을 희미하게 윤곽을 드러내는 경향이 있기 때문에 이름이 붙여집니다.메쉬에 잉크가 남아 있기 때문에, 종종 메쉬의 너클(나사가 교차하는 지점)에 잉크가 남아 있기 때문입니다.

스텐실

지난 몇 년 동안 인기가 높아진 스텐실링 방법은 포토 에멀전 기술입니다.

- 원본 이미지는 투명 오버레이에 생성되며, 이미지를 직접 오버레이에 그리거나 칠하거나, 복사하거나, 컴퓨터 프린터로 인쇄할 수 있습니다. 단, 잉크를 칠할 영역은 투명하지 않습니다.필름은 자외선을 차단하는 소재라면 카드 스톡까지 사용할 수 있습니다.흑백 양극을 사용할 수도 있습니다(화면에 투사).그러나, 기존의 제판과는 달리, 이러한 스크린은 보통 필름 양성을 사용하여 노출됩니다.

- 그런 다음 화면을 선택해야 합니다.인쇄되는 설계의 세부 사항에 따라 사용할 수 있는 몇 가지 다른 망사 수가 있습니다.스크린을 선택한 후에는 스크린을 감광성 유제로 코팅하고 건조해야 합니다.건조되면, 인쇄물을 구우거나 노출시킬 수 있습니다.

- 오버레이를 스크린 위에 놓고 350~420나노미터 스펙트럼의 자외선을 포함한 광원으로 노출합니다.

- 화면이 완전히 씻겨 내려갑니다.빛에 노출되지 않은 에멀젼 영역이 용해되어 씻겨나가고 이미지의 네거티브 스텐실이 메시에 남습니다.

의류 인쇄 잉크

- 캐비어 비즈

- 캐비어 비드는 디자인 형태로 인쇄된 접착제로, 작은 플라스틱 비드가 도포됩니다. 이 접착제는 솔리드 블록 영역과 잘 작동하여 흥미로운 촉각 표면을 만듭니다.

- 크래킹 잉크

- 건조 후 표면에 균열이 생기도록 잉크를 도포해도 된다.잉크가 완전히 경화되지 않으면 의도치 않게 유사한 균열이 발생할 수 있습니다.

- 토출 잉크

- 방전 잉크는 포름알데히드 술폭실산 아연(Rongalite의 아연 유사물)을 사용하여 원단으로부터 염료를 제거하거나 배출합니다.토출 잉크를 사용하는 단점은 면 100% 함유된 어두운 색 원단에서만 공정이 제대로 작동한다는 것입니다.염료 밑의 원단과 원단의 혼방 원단은 염료가 다른 수준으로 방출됩니다.도포 및 경화 시 발생하는 연기는 자극적이고 강한 환기와 노출을 완화하기 위해 일반적으로 안면 마스크가 필요합니다.이 공정의 장점은 인쇄가 왜곡된 인쇄에 특히 효과적이며 플라스티솔 층이 추가로 인쇄되는 어두운 색 의복의 밑바탕에 방전이 적용된다는 것입니다.디자인에 다양성을 더하여 자연스러운 부드러운 느낌을 줍니다.

- 잉크(퍼프) 확장

- 팽창잉크 또는 퍼프는 플라스틱 잉크의 첨가제로서 의복에서 프린트를 끌어올려 3D 느낌을 내고 디자인을 돋보이게 합니다.주로 의류에 인쇄할 때 사용합니다.

- 몰리다

- 모따기는 원단에 접착제를 인쇄한 후 모따기 소재를 도포하여 벨벳 촉감을 줍니다.

- 포일

- 호일은 접착 접착제 또는 플라스티솔 잉크 베이스 층에서 시작하는 양떼와 매우 유사합니다.차폐된 베이스 위에 얇은 반사/거울형 재료를 도포한 후 열 프레스하여 포일을 완성합니다.포일 기판은 설계의 스크린되지 않은 영역에 부착되지 않으며, 포일 시트의 밸런스는 폐기됩니다.

- 4색 공정 또는 CMYK 색상 모델

- 4색 공정이란, 아트워크가 작성되고 나서, 4색(CMYK)으로 분할되어 사진 인쇄에 필요한 모든 스펙트럼의 색상을 만드는 것입니다.즉, 4개의 화면만을 사용하여 많은 색상을 시뮬레이션할 수 있어 비용, 시간 및 설정을 줄일 수 있습니다.이 프로세스에서는 하프톤을 사용합니다.잉크는 혼합해야 하며 반투명하므로 색상의 진동을 절충할 수 있습니다.

- 반짝임/반짝반짝 빛나다

- 반짝임 또는 반짝임 잉크는 금속 플레이크가 잉크 베이스의 첨가제가 되어 이 반짝임 효과를 내는 것입니다.보통 금색 또는 은색으로 제공되지만 혼합하여 대부분의 색상을 만들 수 있습니다.

- 광택

- 광택잉크는 이전에 인쇄된 잉크 위에 투명 베이스를 깔아 광택을 내는 잉크입니다.

- 메탈릭

- 금속 잉크는 반짝이와 비슷하지만 잉크 안에 작은 입자가 떠 있습니다.원단에 접착제를 인쇄하고 나노 스케일 섬유를 도포합니다.이것은 종종 이미 만들어진 것을 구입합니다.

- 미러링된 잉크

- 미러 실버와 골드는 반사율이 높은 용제 기반 잉크입니다.미러링된 잉크는 시간이 지남에 따라 변색되기 쉽습니다.

- 니로본드

- Nylobond는 기술직물 또는 방수직물에 인쇄하기 위한 특수 잉크 첨가제입니다.

- 플라스티솔

- 플라스티솔은 상업용 의복 장식에 사용되는 가장 일반적인 잉크입니다.어두운 의상에 대한 색상의 불투명도가 높고, 이름에서 알 수 있듯이 보다 플라스틱화된 텍스처와 선명한 그래픽 디테일이 특징입니다.이 프린트는 잉크를 덧대어 특수 첨가물을 넣거나 더 무겁게 할 수 있습니다.플라스티솔 잉크는 저경화 잉크의 경우를 제외하고 인쇄 경화를 위해 약 150°C(300°F)의 열이 필요합니다.

- PVC 및 프탈레이트 프리

- PVC와 프탈레이트 프리(prthalate free)는 플라스티솔의 장점을 가진 비교적 새로운 종류의 잉크 및 인쇄물이지만 두 가지 주요 독성 성분이 없습니다.또한 부드러운 질감을 가지고 있으며 대부분의 주요 [10]공급업체에서 생산하고 있습니다.

- 스웨이드 잉크

- 스웨이드 잉크는 플라스티솔에 첨가되는 유색 첨가제입니다.스웨이드 첨가제를 사용하면 어떤 색상의 플라스티솔도 스웨이드 느낌을 낼 수 있습니다.사실 일반 퍼프 잉크만큼 거품이 일지 않는 퍼프 블로우제입니다.방향은 제조사마다 다르지만 일반적으로 50%까지 일반 플라스티솔에 스웨드를 추가할 수 있습니다.

- 수성 잉크

- 이것들은 플라스티솔 잉크보다 직물에 더 침투하여 훨씬 부드러운 느낌을 만들어 냅니다.밝은 색상의 의복에 진한 잉크를 인쇄하는 데 이상적입니다.또한 텍스처가 중요한 큰 영역 인쇄에도 유용합니다.잉크에 따라서는, 인쇄를 영속화하기 위해서, 가열이나 촉매가 필요한 경우가 있습니다.

- 수성염료(잉크)

- 두꺼운 '플라스티솔 대안'과 달리, 이(잉크)는 스크린 인쇄를 위해 인쇄 페이스트(시너)에 혼합된 농축액으로 제공되며, 이 과정은 가벼운 의류에 가장 잘 사용되며, 섬유 자체에 염료가 포함되어 있기 때문에 식기 천, 냅킨 등에 자주 사용됩니다.이것은 전통적인 직물 인쇄와 유사합니다.

- 고밀도

- 고밀도란 에멀젼 코팅이 많거나 두꺼운 등급의 에멀젼(예: Capillex®)이 적은 메시 수에 대해 일종의 니스를 사용하는 프로세스입니다.니스가 기판을 통과하면 니스의 엠보싱된 '올려진' 영역이 형성된다.공정의 마지막에 경화하면 니스에 점자 효과가 나타나므로 '고밀도'라는 용어를 사용할 수 있습니다.

비옷 사용

스크린 인쇄는 종래의 인쇄 기술보다 다재다능합니다.표면은 식각이나 리소그래피와 달리 압력을 가하여 인쇄할 필요가 없으며 평면일 필요도 없습니다.직물, 세라믹,[11] 목재, 종이, 유리, 금속, 플라스틱 등 다양한 재료로 작업할 수 있는 잉크를 사용할 수 있습니다.그 결과, 스크린 인쇄는, 다음과 같은 다양한 업계에서 사용되고 있습니다.

웨이퍼 기반의 태양광 발전(PV) 셀에 스크린 인쇄하는 경우, 전면에 은의 메쉬와 버스를 인쇄하고, 뒷면에 은의 버스를 인쇄한다.그 후 알루미늄 페이스트를 뒷면 전체에 분사하여 부동 및 표면 반사를 실시한다.화면 인쇄에서 가변적이고 제어할 수 있는 파라미터 중 하나는 인쇄 두께입니다.이를 통해 태양전지, 전자기기 등을 인쇄하는 일부 기술에 유용하게 사용할 수 있습니다.

태양광 웨이퍼는 얇아지고 커지기 때문에 낮은 파손률을 유지하기 위해 세심한 인쇄가 요구되지만 인쇄 단계에서 높은 처리량은 전체 셀 생산 라인의 처리량을 향상시킵니다.

자동화

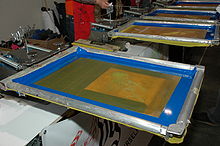

의류에 여러 개의 스크린 디자인 복사본을 효율적으로 인쇄하기 위해 아마추어 및 전문가용 프린터는 보통 스크린 인쇄기를 사용합니다.이는 대부분의 스크린 인쇄기가 오프셋 인쇄기와 크게 다르기 때문에 속어입니다.많은 기업이 심플하고 세련된 인쇄기를 제공하고 있습니다.이러한 프레스에는 수동(핸드벤치라고도 함), 반자동 및 완전자동의 세 가지 유형 중 하나가 있습니다.대부분의 인쇄 회사는 소규모 실행 및 샘플링을 위해 수동 기계를 갖춘 하나 이상의 반자동 또는 완전 자동 기계를 사용합니다.

수동 스크린 인쇄는 회전목마, 핸드벤치(둘 다 흔히 프레스라고 함) 또는 테이블 위에서 수행할 수 있습니다.반자동 및 완전자동 기계는 크게 플랫베드[13] 프린터(포스터, 아트 인쇄 또는 기타 플랫 기판)와 회전목마 및 타원형 기계(옷 및 기타 의류, 기타 직물)의 두 가지 범주로 나뉩니다.이 두 가지 요소는 기본적으로 자동화 측면에서 유사하지만 물리적 설치 공간 및 업그레이드 [14]경로와 같은 영역에서 다릅니다.

이러한 기계는 훨씬 더 빠르고 공기 압축기에서 발생하는 공압을 사용하거나 전기 모터를 사용하여 스키지를 당기고, 팔레트를 회전 및 올리거나 내리거나 하여 작업자의 피로를 크게 줄일 수 있습니다.

「 」를 참조해 주세요.

레퍼런스

- ^ Sheng, Angela (1999). "Review: Why Ancient Silk Is Still Gold: Issues in Chinese Textile History". Ars Orientalis. 29. JSTOR 4629553.

- ^ "History's Influence on Screen Printing's Future ScreenWeb". screenweb.com. 2006-05-04. Archived from the original on 2013-01-21. Retrieved 2012-11-15.

- ^ "Interview with WPA silkscreen artist Tony Velonis". Library of Congress. Retrieved 29 March 2020.

- ^ "Serigraphy Define Serigraphy at Dictionary.com". Dictionary.reference.com. Archived from the original on 2012-10-25. Retrieved 2012-11-15.

- ^ Pop impressions: Europe/USA (PDF). New York, N.Y.: The Museum of Modern Art, Department of Prints and Illustrated Books. 1999. pp. 1–2.

- ^ Mistry, Bhargav (2010-12-07). "To the Guru of Screen Print, Michel Caza". Print Week. Retrieved 2018-11-18.

- ^ a b "patft » Page 1 of 1". Patft.uspto.gov. 2010-08-26. Archived from the original on 2012-10-19. Retrieved 2012-11-15.

- ^ "Industry Analysis". Sgia.org. Archived from the original on 2012-10-14. Retrieved 2012-11-15.

- ^ "Flatbed cylinder screen printing". Screenprinting Technology. Archived from the original on 14 April 2018. Retrieved 8 May 2018.

- ^ "The path to PVC free printing". Images Magazine. 19 January 2016. Retrieved 2022-02-23.

- ^ Kiddell, Peter (2015-06-26). "Understanding ceramic and glass decorating - Techniques". FESPA. Archived from the original on 2015-07-07. Retrieved 2015-07-01.

- ^ "Printed electronics: A new world of opportunity". FESPA. 2015-03-10. Archived from the original on 2015-07-07. Retrieved 2015-07-01.

- ^ "Flat bed screen printing press".

- ^ "The rise, fall and rise of the oval". 17 February 2016.

추가 정보

- 비겔라이센, 야콥 1세비게라이센(1972년).스크린 인쇄: 아티스트, 디자이너, 장인을 위한 스크린 인쇄 기술 현대 가이드.뉴욕: 왓슨 굽틸 출판사.ISBN 0823046656.

- 클리포드 T. 치에포(1979년)예술로서의 실크스크린 : 현대 실크스크린 인쇄 핸드북.뉴욕: 반 노스트라와 라인홀드.ISBN 0442215614.

- Lengwiler, Guido(2013).스크린 인쇄의 역사.신시내티: ST 미디어 그룹 인터내셔널.ISBN 0944094740.

- 맥두걸, 앤디(2008).현재 화면 인쇄: 기본.신시내티: ST 미디어 그룹 인터내셔널.ISBN 0944094619.

- 사프, 도날드, 사킬로토, 델리(1979년).스크린프린트: 역사와 기술뉴욕: 홀트, 라인하트, 윈스턴ISBN 0-03-045491-3.

- 잔, 버트(1935).실크 스크린 재생 방법.일리노이 주 시카고:Fredrick J. Drake & Co. Refer.19442.1694