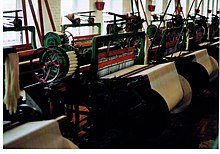

동력 직조기

Power loom동력 직기는 기계화된 직기이며, 산업 혁명 초기 직물의 산업화에서 중요한 발전 중 하나였다.최초의 동력 직기는 1786년 에드먼드 카트라이트에 의해 설계되었고 같은 해에 처음 만들어졌다.이후 47년 동안 개량되어 하워드와 불로우사의 설계에 의해 완전히 자동으로 작동하게 되었습니다.이 장치는 1834년 제임스 불로우와 윌리엄 켄워시에 의해 설계되었고 랭커셔 직기라고 명명되었다.

1850년까지 영국에는 총 260,000개의 전력 직조기가 운영되었습니다.2년 후 노스롭 직기가 등장하여 셔틀이 비었을 때 보충했다.이것이 랭커셔 직기를 대체했다.

셔틀룸

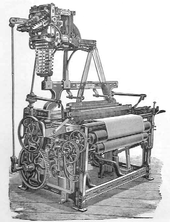

직기의 주요 구성 요소는 워프 빔, 헤들, 하니스, 셔틀, 리드, 와인딩 롤입니다.본 발명의 직기에서는 실 가공은 탈피, 피킹, 배튼 및 와인딩 작업을 포함한다.

- 털갈이.블리딩은 셔틀에 의해 운반되는 충전 실을 삽입할 수 있는 루프를 형성하기 위해 워프 실을 올리는 것입니다.헛간은 융기된 워프 실과 융기되지 않은 워프 실 사이의 수직 공간입니다.현대식 직기에서는 하네스로도 알려진 헤들 또는 힐드 프레임에 의해 간단하고 복잡한 분리 작업이 자동으로 수행됩니다.이것은 헤들 또는 힐드라고 불리는 일련의 와이어가 연결된 직사각형 프레임입니다.실은 하네스에 수직으로 매달려 있는 헤들(heddle)의 눈구멍을 통과합니다.직물 패턴은 어떤 마구가 어떤 워프 실을 제어하는지 결정하며, 사용되는 마구의 수는 직물의 복잡도에 따라 달라집니다.헤들을 제어하는 두 가지 일반적인 방법은 도비와 재카드 헤드입니다.

- 뽑기.하네스(heddle)가 헤들(headdle) 또는 힐(healds)을 올리면 워프 실을 끌어올리는 헛간이 만들어집니다.충전실은 셔틀이라고 불리는 작은 운반 장치에 의해 헛간을 통해 삽입됩니다.셔틀은 보통 헛간을 통과할 수 있도록 양끝을 가리킵니다.전통적인 셔틀 직기에서는 충전실을 퀼에 감아 셔틀에 장착합니다.충전실은 직기를 가로질러 이동할 때 셔틀의 구멍을 통해 나타납니다.직조기 한쪽에서 다른 쪽으로 셔틀이 한 번 교차하는 것을 픽이라고 합니다.셔틀은 헛간을 가로질러 앞뒤로 이동할 때 직물의 양쪽에 가장자리 또는 각을 짜서 직물이 풀리는 것을 방지합니다.

- 밧테닝셔틀이 필 실을 내려놓고 직기를 가로질러 이동할 때, 리드라고 불리는 또 다른 프레임(빗과 유사)의 개구부를 통과합니다.각 피킹 작업 시 리드는 이미 형성된 직물 부분에 각 충전사를 압착 또는 고정합니다.직물이 형성되는 지점을 낙하점이라고 합니다.기존 셔틀룸은 분당 150~200픽의 속도로 작동 가능

직조 작업을 할 때마다 새로 만든 천을 천 들보에 감아야 합니다.이 프로세스를 테이크업이라고 합니다.동시에, 워프 실은 워프 빔에서 방출 또는 방출되어야 합니다.완전 자동이 되려면 위사가 끊어질 경우 직기를 제동하는 충전 정지 모션이 필요합니다.

작동

직물 공장에서 직물을 짜는 작업은 직물 제작자로 알려진 특수 훈련을 받은 작업자가 담당합니다.직공은 높은 업계 표준을 유지할 것으로 기대되며, 동시에 10개에서 많게는 30개의 개별 직공을 감시해야 합니다.직공은 작업 교대 중에 왁스 펜슬이나 크레용을 사용하여 천에 이니셜을 서명하여 교대 교대 표시를 한 후, 천의 옆면(앞면)을 따라 걸으면서 갈대에서 나온 천을 부드럽게 만집니다.이는 파손된 "픽" 또는 필러 나사산을 만져보기 위한 것입니다.파손된 픽이 검출되었을 경우, 직조기는 기계를 무효로 하고, 일반적으로 가능한 한 짧은 시간 내에 주입구 나사산의 보빈을 교환하여 오류를 수정합니다.이상적으로는 어떤 기계도 1분 이상 작동을 멈추면 안 되며 더 빠른 회전 시간이 선호되도록 교육받았습니다.

작동 방식상 2명 이상이 필요합니다.

역사

자동직기의 첫 번째 아이디어는 1678년 파리의 M. de Genne에 의해 그리고 1745년 Vaucanson에 의해 개발되었지만, 이러한 디자인은 결코 개발되지 않았고 잊혀졌다.1785년 에드먼드 카트라이트는 동력 직조기를 특허했다.현대식 직기의 전신인 직조 공정의 속도를 높이기 위해 수력을 사용했다.그의 아이디어는 1790년 맨체스터에 작은 증기 동력 직조 공장을 지은 맨체스터의 그림쇼에 의해 처음 허가되었지만, 공장은 전소되었다.카트라이트의 기계는 상업적으로 성공한 기계가 아니었다; 그의 빗자루는 워프를 입히기 위해 멈춰야 했다.이후 수십 년 동안 카트라이트의 아이디어는 신뢰할 수 있는 자동 직조기로 수정되었다.

이러한 디자인은 존 케이가 하늘을 나는 셔틀을 발명하기 전에 지렛대를 이용해 셔틀을 헛간으로 통과시켰다.직물의 속도가 빨라지면서, 직조공들은 방적공이 [1]생산할 수 있는 것보다 더 많은 실을 사용할 수 있게 되었다.

일련의 초기 발명가들

일련의 발명가들이 세 가지 주요 프로세스와 보조 프로세스의 모든 측면을 점진적으로 개선했습니다.

- 맨체스터의 그림쇼(1790년): 워프 드레싱

- 오스틴(1789, 1790): 워프 드레싱, 폴록쇼의 몬티스를 위해 생산된 200개의 직물

- 브레드베리의 토마스 존슨(1803): 드레싱 프레임, 맨체스터 1806의 200개의 스팀룸 공장, 스톡포트 1809의 2개의 공장.하나는 랭커셔 웨스데온(1809년)에 있습니다.

- Stockport의 William Radcliffe (1802) : 개량된 인수 메커니즘

- 번리의 존 토드(1803): 힐드 롤러와 새로운 탈피 장치, 힐드는 두 번째 샤프트의 캠에 의해 작동되는 디딤돌에 연결되었습니다.

- Stockport의 William Horrocks(1803) :프레임은 여전히 나무였지만 선반이 프레임에서 펜던트로 되어 있고 첫 번째 샤프트의 캠으로 작동되고, 두 번째 샤프트의 캠으로 작동되며, 테이크업 모션은 래드클리프에서 복사되었습니다.

- Peter Marsland (1806) : 불량 피킹에 대응하기 위한 선반 동작의 개량

- William Cotton (1810): 모션 방출 개선

- William Horrocks(1813):호록 직조, 선반 운동 수정, 화성에서 개선

- Peter Ewart(1813): 공압학 사용

- 조셉과 피터 테일러(1815): 무거운 천을 위한 2박자 다리 선반

- Paul Moody (1815): 북미 최초의 동력 직기를 생산합니다.영국 직기를 수출하는 것은 불법이었을 것이다.

- John Capron and Sons (1820): 북미 최초의 모직용 파워룸을 매사추세츠 주 Uxbridge에 설치했습니다.

- William Horrocks (1821) : 사용 중 경사와 위사를 적셔 사이징 효과를 향상시키는 시스템

- Richard Roberts (1830): Roberts Loom, 이러한 개선은 여러 개의 헤들을 작동시키기 위한 기어드 업[2] 휠과 태핏이었습니다.

- 스탠포드, 프리처드, 윌킨슨: 위사 또는 휘어짐으로 정지하는 방법을 특허 취득했습니다.그것은 사용되지 않았다.

- 블랙번의 윌리엄 디킨슨: 블랙번 룸, 현대의 오버픽

더욱 유용한 개선 사항

현재는 쓸모없는 디바이스의 특허에 포함되어 있는 일련의 유용한 개선사항이 등장하고 있습니다.

- 혼비, 켄워시, 불로우 오브 블랙번(1834년): 진동하는 갈대 또는 플라이 갈대

- Todmorden의 John Ramsbottom과 Richard Holt(1834) : 새로운 자동 위저 정지 동작

- Blackburn의 James Bullough(1835): 개량된 자동 위저 동작과 와인딩 및 배출 장치

- Andrew Parkinson (1836) : 개량된 들것 (템플).

- William Kenworthy와 James Bullough (1841) : 수조와 롤러 사원 (표준이 되었습니다), 단순한 스톱 모션.[3]

이 시점에서 베틀은 위엽을 보충하는 것 이외에는 자동이 되었습니다.Kenworthy와 Bullough의 Lancashire Loom과 함께 Cartwight 직조기는 1분에 120-130개의 직조기를 사용할 수 있으며, 직조기는 4개 이상의 직조기를 분당 220-260개의 직조기로 작동시킬 수 있어 8배 이상의 처리량을 얻을 수 있습니다.

- James Henry Northrop은 엉덩이의 고리로 보빈을 고정하는 자가 스레드 셔틀과 셔틀 스프링 턱을 발명했다.이것은 노스럽 룸의 기본 특징인 1891년 그의 자동 충전 및 배터리 교환의 길을 닦았다.Northrop 직기의 주된 장점은 완전 자동이라는 것이었다. 직기는 경사가 끊어지면 고쳐질 때까지 멈췄다.우주왕복선의 실이 떨어졌을 때, 노스롭의 메커니즘은 고갈된 피른을 배출했고 멈추지 않고 새로운 피른을 실었다.직조기공은 16개 이상의 직조기를 사용할 수 있었지만 이전에는 8개만 작동할 수 있었다.따라서 인건비가 절반으로 줄었다.공장주들은 노동력을 절약하는 것이 새로운 직기에 투자할 가치가 있는지를 결정해야 했다.70만개의 직물이 모두 팔렸다.1914년까지 노스롭 직물은 미국 직물의 40%를 차지했다.Northrop은 수백 건의 직조 관련 특허를 담당했습니다.

럼스와 맨체스터의 상황

맨체스터와 그 주변의 힘의 발전은 우연이 아니었다.맨체스터는 1620년까지 푸스티안들의 중심지였고 다른 랭커셔 마을들의 중심지 역할을 했고, 그래서 그들과의 통신 네트워크를 발전시켰다.이곳은 굽이치는 머시 강을 이용한 수출의 확립된 지점이었고, 1800년에는 애쉬턴 운하, 로치데일 운하, 피크 포레스트 운하, 맨체스터 볼튼 & 베리 운하와 연결되는 운하 네트워크가 번창했다.패스티안 무역은 그 도시에 복잡한 네덜란드 밀랍에 익숙하고 아마도 산업 규율에 익숙했던 숙련된 노동력을 주었다.맨체스터가 방적 도시가 된 반면, 주변 마을은 배출 시스템으로 천을 생산하는 도시를 짜고 있었다.이 사업은 몇몇 가정에 의해 지배되었는데, 그들은 새로운 제분소에 투자하고 수백 개의 직물을 사는 데 필요한 자본을 가지고 있었다.제분소는 새로운 운하를 따라 건설되었고, 그래서 즉시 그들의 시장에 접근할 수 있었다.방적술이 먼저 발달했고 1830년까지도, 역할이 [4]뒤바뀌었을 때 동력 직조기보다 핸드룸이 경제적으로 더 중요했습니다.맨체스터의 경제 성장으로 정밀 공작 기계 공학의 새로운 산업이 탄생했고 여기에 직기의 정밀 메커니즘을 만드는 데 필요한 기술이 있었다.

도입

영국[5] 내 룸 수

연도 1803 1820 1829 1833 1857 룸스 2,400 14,650 55,500 100,000 250,000

Draper의 전략은 대량 생산한 Northrop Loom 모델 몇 개를 표준화하는 것이었다.1909년의 가벼운 E-모델은 1930년에 무거운 X-모델에 의해 결합되었다.예를 들어 레이온과 같은 연속적인 파이버 머신에는 파손되기 쉬운 전문 직조기가 필요했습니다.1932년 스태퍼드 룸(Stafford Loom Co.)을 구입하여 제공되었으며, 특허권을 이용하여 XD를 세 번째로 추가하였다.그들의 대량 생산 기술 때문에 그들은 셔틀리스 [6]룸과 같은 새로운 기술에 대한 재설계를 꺼리고 더디게 했다.

거절과 재창조

원래 동력 직기는 셔틀을 사용하여 위계를 던졌지만 1927년에 더 빠르고 효율적인 셔틀리스 직기가 사용되었습니다.스위스 회사인 술저 브라더스는 1942년 셔틀리스 룸의 독점권을 가지고 있었고, 워너 앤 스와시에 미국 생산을 허가했다.드레이퍼는 더 느린 레이퍼 직조기를 허가했다.오늘날 기술의 진보로 인해 특정 유형의 재료를 최대한 생산할 수 있도록 설계된 다양한 직물이 생산되고 있습니다.이들 중 가장 일반적인 것은 설저 셔틀리스 직조기, 레이퍼 직조기, 에어제트 직조기, 워터제트 [7]직조기입니다.

사회적, 경제적 영향

이 섹션은 확장해야 합니다.추가함으로써 도움이 될 수 있습니다. (2009년 12월) |

전력은 숙련된 수공에 대한 수요를 감소시켜 처음에는 임금과 실업의 감소를 초래했다.그들의 소개에 따라 항의가 이어졌다.예를 들어, 1816년 2천명의 폭동하는 칼튼 직공들이 전력 직조 공장을 파괴하려 했고 [8]노동자들을 돌로 쳤다.장기적으로 보자면, 옷감을 보다 저렴하게 함으로써, 동력은 수요를 증가시키고 수출을 촉진함으로써 비록 [9]저임금이지만 산업 고용의 증가를 야기했다.동력 직기는 여성 [10]방앗간 노동자들에게도 기회를 열어주었다.전력 직조기의 영향의 더 어두운 면은 전력 직조기 [11]공장의 아동 고용 증가였다.

위험들

솜씨가 뛰어나고 세심한 직공에 의해 조종될 때, 직물 자체는 위험하지 않습니다.그러나 기계에는 부주의하거나 훈련을 제대로 받지 않은 직공들이 희생양이 될 수 있는 많은 위험이 내재되어 있습니다.가장 분명한 것은 움직이는 리드이며, 헤들을 고정하는 프레임과 "핀치" 또는 "모래" 롤을 사용하여 기계 전면을 통과하여 도프 롤 위로 천을 단단히 고정합니다.직조할 때 가장 흔한 부상은 산만하거나 지루한 노동자들에게서 손가락이 끼이는 것이지만, 이러한 부상은 이것만이 아니다.긴 머리카락을 가진 직공들이 뒤틀려 두피를 두개골에서 떼어내거나 큰 머리카락 덩어리를 [12]뽑았다는 수많은 이야기가 있다.그 결과, 직조업자에게 머리를 위로 올려 묶을 것을 요구하거나 엉키지 않도록 짧게 묶을 것을 요구하는 것이 업계의 표준이 되었다.또한 기계 앞부분이 끼일 수 있으므로 헐렁하고 헐렁한 의류는 금지됩니다.또한 이동 리드가 나사산/야른 또는 기타 기계적 걸림/오류를 만나면 셔틀이 직기 밖으로 고속(200mph 이상)으로 날아가 작업자와 충돌할 위험이 있습니다.직조공의 한 가지 문제는 직조 공장이 작동하는 소음(115dB+)입니다.이 때문에 사람이 얽혔을 때 도움을 청하는 소리를 듣는 것은 거의 불가능하다.이에 따라 OSHA는 그러한 사고가 발생할 가능성을 줄이기 위해 기업에 대한 구체적인 지침을[13] 개략적으로 제시하였다.그러나, 그러한 가이드 라인이 있어도, 기계 자체에 의한 섬유 생산의 부상은 여전히 흔한 일이다.

「 」를 참조해 주세요.

레퍼런스

인용문

- ^ 마르스덴 1895, 64페이지 64

- ^ 마스덴 1895, 페이지 70, 71

- ^ 마르스덴 1895, 88-95페이지

- ^ Miller & Wild 2007, 페이지 10

- ^ 힐스 1993, 페이지 117

- ^ 1990년 질량

- ^ 콜리어 1970, 페이지 111

- ^ Anna Clark (1997), The struggle for the breeches: gender and the making of the British working class, University of California Press, p. 32ff, ISBN 0520208838

- ^ Geoffrey Timmins (1993), The last shift: the decline of handloom weaving in nineteenth-century Lancashire, Manchester University Press ND, p. 19ff, ISBN 0719037255

- ^ Gail Fowler Mohanty (2006), Labor and laborers of the loom: mechanization and handloom weavers, 1780-1840, CRC Press, p. 114ff, ISBN 0415979021

- ^ Neil J. Smelser (2006), Social Change in the Industrial Revolution: An Application of Theory to the British Cotton Industry, Taylor & Francis, pp. 208–209, ISBN 0415381371

- ^ "Lucy Larcom (1824-1893)". National Women's History Museum. Retrieved 2014-03-25.

- ^ Crocker, Charles (2011). "Weaving and Knitting". ILO Encyclopaedia of Occupational Health and Safety. Archived from the original on 2014-03-24. Retrieved 2014-03-23.

참고 문헌

- Collier, Ann M (1970), A Handbook of Textiles, Pergamon Press, p. 258, ISBN 0-08-018057-4

- Hills, Richard Leslie (1993), Power from Steam: A History of the Stationary Steam Engine, Cambridge University Press, p. 244, ISBN 9780521458344

- Jenkins, Geraint (1972), Geraint Jenkins (ed.), The wool textile industry in Great Britain, London & Boston: Routledge Keegan Paul, ISBN 0-7100-69790

- Marsden, Richard (1895), Cotton Weaving: Its Development, Principles, and Practice, George Bell & Sons, p. 584, archived from the original on 2018-06-29, retrieved 2009-02-28

- Mass, William (1990), "The Decline of a Technology Leader:Capability, strategy and shuttleless Weaving" (PDF), Business and Economic History, ISSN 0894-6825

- Miller, I; Wild, C (2007), Rachel Newman (ed.), A & G Murray and the Cotton Mills of Ancoats, Lancaster: Oxford Archeology North, ISBN 978-0-904220-46-9

외부 링크

![]() Wikimedia Commons에 Power 관련 미디어가 표시됨

Wikimedia Commons에 Power 관련 미디어가 표시됨