디푸아머

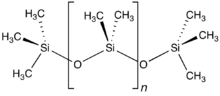

Defoamer데푸아머 또는 포밍 방지제는 산업 공정 액체에서 거품의 형성을 감소시키고 방해하는 화학 첨가물이다. 안티폼 에이전트와 디푸아머라는 용어는 종종 서로 바꿔서 사용된다. 엄밀히 말하면 디퓨머는 기존 폼을 제거하고 안티포머는 더 이상의 폼 형성을 막는다. 일반적으로 사용되는 제제는 불용성 오일, 폴리디메틸실록산소 및 기타 실리콘, 특정 알코올, 스타아레이트 및 글리콜이다. 첨가제는 거품이 형성되지 않도록 하거나 이미 형성된 거품을 깨기 위해 첨가한다.

산업 공정에서 거품은 심각한 문제를 야기한다. 표면 코팅에 결함을 초래하고 용기의 효율적인 충전을 방지한다. 기포가 생기지 않도록 다양한 화학적 공식을 이용할 수 있다.[1]

특성.

일반적으로 디푸아머는 거품 매개체에서 용해되지 않으며 표면 활성 특성이 있다. 디푸아머 제품의 필수적 특징은 낮은 점도와 거품 표면에 빠르게 퍼지는 설비다. 그것은 거품 라멜라를 불안정하게 만드는 공기 유동 표면에 친화력을 가지고 있다. 이것은 기포의 파열과 표면 거품의 파괴를 야기한다. 막힘 기포는 뭉쳐져 있고, 더 큰 기포는 더 빨리 벌크 액체의 표면으로 올라간다.[2]

역사

첫 번째 디퓨머는 표면에서 보이는 거품을 분해하는 것을 목표로 했다. 등유, 연료유, 기타 경유 제품들은 거품을 분해하는 데 사용되었다. 식물성 기름도 어느 정도 쓸모가 있었다. 지방 알코올(C7 – C22)은 효과적이지만 값비싼 해독제였다. 그것들은 효율성을 높이기 위해 석유 제품에 첨가되었다. 우유와 크림은 현대의 에멀젼 타입 디퓨머의 예지였다.[3]

1950년대에 실리콘 기반의 디퓨머로 실험을 시작했다. 이것들은 물이나 경유에 산재된 폴리디메틸실록산(실리콘 오일)을 기반으로 한 것이다. 실리콘 오일은 잘 작동했지만 페인트나 종이 제조와 같은 많은 용도에서 표면 장애를 일으켰다. 1963년 경유의 소수성 입자(수소성 실리카)를 가진 최초의 항균제가 특허를 받았다. 1970년대 초, 에틸렌 비스 스테아라마이드와 같은 소수성 왁스가 기름으로 흩어졌다. 이런 종류의 디퓨머는 매우 효율적이었지만 1973년의 석유 위기로 인해 이것들이 너무 비싸졌고 기름 함량 감소를 추진하게 되었다. 해결책은 물을 더하는 것이었다. 그래서 물이 팽창(오일 에멀젼의 물)과 물을 기반으로 한 (오일 에멀전) 디퓨머가 나타났다.[4]

서로 다른 유화제와 변형된 실리콘 오일을 사용하는 실리콘 기반 디퓨머의 개발은 계속되어 왔다. 1990년대 초반에는 목재 펄핑 산업에서 표면 교란을 덜 일으킨 실리콘 에멀전 디퓨머가 큰 성공을 거두며 사용되었다. 이것은 더 나은 세척, 배출량의 생물학적 산소 요구량(BOD) 감소 및 퇴적물 감소의 원인이 되었다.

분류

오일 기반 디퓨머

오일 기반 디퓨머에는 오일 캐리어가 있다. 오일은 미네랄 오일, 식물성 오일, 백색 오일 또는 실리콘 오일을 제외하고 거품 매개체에서 용해되지 않는 다른 오일일 수 있다. 오일 기반의 디푸아머에는 성능을 높이기 위한 왁스 및/또는 소수성 실리카도 포함되어 있다. 대표적인 왁스는 에틸렌 비스 스테아라마이드(EBS), 파라핀 왁스, 에스테르 왁스, 지방 알코올 왁스 등이다. 이 제품들은 유화작용과 거품 매개체 내 확산을 개선하기 위한 계면활성제를 포함할 수도 있다.

이것들은 무거운 디퓨머로 일반적으로 표면 거품을 쓰러뜨리는 데 가장 좋다.

파우더 디퓨머

분말 디퓨머는 원칙적으로 실리카와 같은 미립자 운반체에서 기름에 의한 디퓨머가 있다. 이것들은 시멘트, 석고, 세제 같은 분말 제품에 첨가된다.

물 기반 디퓨머

물 기반 디퓨머는 다른 종류의 기름과 왁스들이 물기반에 분산되어 있다. 기름은 종종 미네랄 오일이나 식물성 오일이고 왁스는 긴 사슬 지방 알코올, 지방산 비누 또는 에스테르이다. 이것들은 보통 탈기기로서 가장 좋으며, 이것은 그들이 갇힌 공기를 배출하는 데 가장 뛰어나다는 것을 의미한다.

실리콘 기반 디퓨머

실리콘 기반 디퓨머는 실리콘 등뼈를 가진 폴리머다. 이것들은 기름이나 물 기반 에멀전으로서 전달될 수 있다. 실리콘 화합물은 실리콘 오일로 분산된 소수성 실리카로 구성되어 있다. 유화제가 첨가되어 실리콘이 거품 매개체에서 빠르고 잘 퍼지도록 한다. 실리콘 화합물은 실리콘 글리콜과 다른 변형 실리콘 액체를 포함할 수도 있다.[5]

이것들은 또한 무거운 듀티 디퓨머로 표면 거품을 쓰러뜨리는 것과 막힌 공기를 배출하는 것을 모두 잘한다.

실리콘 기반 디퓨머는 원유와 정유와 같은 비수성 기포 시스템에도 적합하다. 매우 까다로운 용도의 경우 불소실리콘이 적합할 수 있다.

EO/PO 기반 디퓨머에는 폴리에틸렌 글리콜과 폴리프로필렌 글리콜 복합체가 함유되어 있다. 그것들은 오일, 물 용액 또는 물 기반 유화물로 제공된다. EO/PO 복합체는 일반적으로 분산 특성이 우수하며 예금 문제가 발생할 경우 잘 적합하다.

알킬 폴리아크릴레이트

알킬 폴리아크릴레이트는 표면 폼의 분해보다 공기 방출이 더 중요한 비수성 시스템에서 디퓨머로 사용하기에 적합하다. 이 제분기는 종종 석유 증류제와 같은 용제 운반체로 배달된다.

산업문제

가장 눈에 띄는 형태의 거품은 주식 표면에 떠 있는 거품이다. 감시하기도 쉽고 비교적 다루기도 쉬우며 오히려 미용적인 문제다. 표면 거품은 액체 수치에 문제를 일으킬 수 있고 오버플로우를 일으켜 장비 주변의 오일 풀을 유발할 수 있으며 이는 안전상의 우려 사항이다.[6] 또한 이는 프로세스 장비의 프로세스 속도와 가용성을 감소시킬 수 있다. 주요 기계적 문제는 공기가 윤활유 불량이기 때문에 거품이 시스템에 유입될 때 발생하는 경향이 있는데, 이는 금속과 금속 사이의 접촉이 발생할 수 있다는 것을 의미한다.[7]

기계적 문제 요인

폼 및 끼인 공기를 발생시킬 수 있는 기계적 요인:

기계 시스템과 관련된 주요 공기의 종류는 다음과 같다.

- 용해된 공기는 용액이 작은 거품으로 나올 수 있다는 점을 제외하고 유체 단계의 일부로 작용한다(인공기).

- 유입된 공기는 액체 위에 모일 수 있을 만큼 작은 거품으로 구성된다.

- 표면까지 상승할 수 있을 만큼 부력이 충분하고 거품이라고 표현되는 거품

공정 중 거품 및 냉각수 액체

냉각제 및 처리액에 존재하는 거품이 유입되고 용해된 공기로 인해 다음과 같은 다양한 문제가 발생할 수 있다.

- 펌프 효율 감소(캐비테이션)

- 펌프 및 저장 탱크의 용량 감소

- 세균성장

- 오물 플롯화/ 퇴적물 형성

- 유체 용액의 효과 감소

- 탱크를 청소하기 위한 최종 다운타임

- 체와 필터의 배수 문제

- 형성 문제(즉, 제지 공장에서 섬유들이 이종 시트를 형성하게 할 수 있음)

- 액체 보충 비용

- 결함으로 인한 전체 재료 제거 비용

테스트 방법

디퓨머 테스트에는 몇 가지 방법이 있다.

가장 쉬운 것은 표면 거품을 보는 것이다. 필요한 것은 거품을 발생시키는 시스템뿐이다. 노즐과 실린더 또는 공기 주입 시스템이 실린더에 있는 원형 펌핑 시스템으로 수행할 수 있다. 실린더에는 폼 높이를 측정하기 위한 눈금이 장착되어 있다. 이 장비에는 온도를 조절하기 위한 히터가 있을 수 있다.

유입 공기는 시간에 따른 액체 밀도의 변화를 기록할 수 있는 밀도계를 가진 유사한 장비로 시험할 수 있다.

필터로 액체를 배출하는 시간을 측정하기 위해 필터 시스템을 사용하여 배수 상태를 테스트할 수 있다. 필터가 가압되었거나 진공 상태일 수 있다.

적용들

세제

세제의 작용을 감소시킬 수 있는 거품을 줄이기 위해 특정 유형의 세제에 안티폼이 첨가된다. 예를 들어 식기세제는 식기세척기가 제대로 작동하려면 거품이 적어야 한다.

음식

식품의 성분으로 사용될 때, 항균제는 준비나 서빙에서 유출이나 발산을 억제하기 위한 것이다.[citation needed] 맥도날드는 튀김기에 거품이 생기는 위험한 기름 부스러기를 완화하기 위해 폴리디메틸실록산(실리콘의 일종)을 기름에 넣어 닭 너겟, 감자튀김 등 튀김 메뉴의 재료로 이름을 올렸다.[8][9][10]

공업용도

디푸아머는 목재 펄프, 종이, 페인트, 산업 폐수 처리, 식품 가공, 석유 시추, 공작기계 산업, 오일 절삭 공구, 유압 장치 등 많은 산업 공정과 제품에 사용된다.

제약

또한 배부름을 완화하기 위해 항우울제를 상업적으로 판매한다. 친숙한 예가 마알록스, 밀란타, 가스엑스 등의 약물의 활성 성분인 시메티콘이다.[citation needed]

참고 항목

참조

- ^ Rainer Höfer, Franz Jost, Milan J. Schwuger, Rolf Scharf, Jürgen Geke, Josef Kresse, Herbert Lingmann, Rudolf Veitenhansl and Werner Erwied "Foams and Foam Control" Ullmann's Encyclopedia of Industrial Chemistry, 2000, Wiley-VCH, Weinheim. doi:10.1002/14356007.a11_465

- ^ Martin Hubbe, NC State University. "Mini-Encyclopedia of Papermaking Wet-End Chemistry". Retrieved Nov 12, 2012.

- ^ Garret, P.R., ed. (1992). "3". Defoaming. Theory and Industrial Applications. Surfactant Science Series. Vol. 45. CRC Press. p. 164. ISBN 0-8247-8770-6.

- ^ Garret, P.R., ed. (1992). "3". Defoaming. Theory and Industrial Applications. Surfactant Science Series. Vol. 45. CRC Press. pp. 164–165. ISBN 0-8247-8770-6.

- ^ Rainer Höfer, Franz Jost, Milan J. Schwuger, Rolf Scharf, Jürgen Geke, Josef Kresse, Herbert Lingmann, Rudolf Veitenhansl and Werner Erwied "Foams and Foam Control" Ullmann's Encyclopedia of Industrial Chemistry, 2000, Wiley-VCH, Weinheim. doi:10.1002/14356007.a11_465

- ^ "Foaming oil how to prevent and cure Learn Oil Analysis". learnoilanalysis.com. Retrieved 2017-12-14.

- ^ "Foaming oil how to prevent and cure Learn Oil Analysis". learnoilanalysis.com. Retrieved 2017-12-14.

- ^ Bergeron, V.; Cooper, P.; Fischer, C.; Giermanska-Kahn, J.; Langevin, D.; Pouchelon, A. (14 April 1997). "Polydimethylsiloxane (PDMS)-based antifoams". Colloids and Surfaces A: Physicochemical and Engineering Aspects. 122 (1–3): 103–120. doi:10.1016/S0927-7757(96)03774-0.

- ^ "McDonald's USA Ingredients Listing for Popular Menu Items". McDonald's. Archived from the original on May 13, 2008.

- ^ "Archive of the above". Archived from the original on March 24, 2008.