풍력 터빈 설계

Wind turbine design

풍력 터빈 설계는 [1]바람으로부터 에너지를 추출하기 위해 풍력 터빈의 형태와 구성을 정의하는 과정이다.설비는 바람의 에너지를 포착하고 터빈을 바람으로 향하게 하고 기계적 회전을 전기로 변환하는 데 필요한 시스템과 터빈의 시동, 정지 및 제어를 위한 다른 시스템으로 구성됩니다.

1919년 독일의 물리학자 알베르트 베츠는 이상적인 풍력 에너지 추출 기계를 위해 질량과 에너지 보존의 기본 법칙이 바람의 운동 에너지의 16/27(59.3%)을 넘지 않는 것을 보여주었다.이 Betz의 법칙 한계는 이론 한계의 70~80%에 이르는 현대적인 터빈 설계에 의해 접근할 수 있다.

블레이드 외에 완전한 풍력 시스템의 설계는 허브, 제어 장치, 발전기, 지지 구조 및 기초도 다루어야 한다.터빈은 전력망에 통합되어야 한다.

공기역학

블레이드 형태와 치수는 에너지를 효율적으로 추출하는 데 필요한 공기역학적 성능과 블레이드에 가해지는 힘에 저항하는 데 필요한 강도에 의해 결정됩니다.

수평축 풍력 터빈의 공기역학은 간단하지 않다.블레이드의 공기 흐름은 터빈에서 떨어진 것과 같지 않습니다.에너지가 공기에서 추출되는 방식 또한 터빈에 의해 공기가 편향되게 만든다.회전자 표면의 풍력 터빈 공기역학은 다른 공기역학 분야에서는 거의 볼 수 없는 현상을 보인다.

전원 제어

효율적인 발전 및 터빈 구성 요소를 속도 및 토크 제한 범위 내에서 유지하려면 회전 속도를 제어해야 합니다.회전 속도의 제곱에 따라 블레이드에 가해지는 원심력이 증가하므로 이 구조는 과속에 민감합니다.풍속의 세제곱에 따라 출력이 증가하기 때문에 터빈은 발전하는 부하보다 훨씬 높은 풍하중(예: 돌풍)에서 살아남아야 합니다.

풍력 터빈은 일정한 풍속 범위에서 전력을 생산해야 한다.컷인 속도는 대부분의 터빈에서 약 3~4m/s이며 컷아웃 속도는 25m/[2]s이다.정격 풍속을 초과할 경우 동력을 제한해야 한다.

제어시스템에는 프로세스 변수를 측정하는 센서, 에너지 캡처 및 컴포넌트 로드를 조작하는 액추에이터 및 센서에 의해 수집된 [3]정보를 적용하여 액추에이터를 조정하는 제어 알고리즘의 3가지 기본 요소가 포함됩니다.

생존 속도 이상으로 부는 바람은 터빈을 손상시킵니다.상용 풍력 터빈의 생존 속도는 40m/s(144km/h, 89MPH)에서 72m/s(259km/h, 161MPH)까지이며, 일반적으로 약 60m/s(216km/h, 134MPH)이다.일부 터빈은 초당 80m(290km/h; 180mph)[4]를 생존할 수 있습니다.

스톨

에어포일의 스톨은 공기가 에어포일 위를 통과할 때 발생하므로 양력의 발생이 급격히 감소합니다.통상, 이것은 High Angle of Attack(AOA; 공격각도)에 의한 것이지만, 다이나믹한 효과에도 기인하는 경우가 있습니다.고정 피치 터빈의 블레이드는 높은 풍속, 느린 [5]회전에서 정지하도록 설계될 수 있습니다.이것은 파손을 방지하기 위한 간단한 페일 세이프 메커니즘입니다.그러나 동적으로 제어되는 피치를 가진 시스템을 제외하고, 광범위한 풍속에 걸쳐 일정한 전력 출력을 생성할 수 없기 때문에 대규모 전력 그리드 [6]애플리케이션에 적합하지 않다.

고정 속도 HAWT는 본질적으로 블레이드의 속도가 빨라짐에 따라 더 높은 풍속에서도 공격 각도를 증가시킵니다.따라서 풍속이 증가할 때 블레이드가 정지하도록 하는 것이 자연스러운 전략입니다.이 기술은 많은 초기 HAWT에서 성공적으로 사용되었습니다.그러나 블레이드 피치의 정도는 소음 수준을 증가시키는 경향이 있었습니다.

블레이드 리프트 특성을 제어하기 위해 소용돌이 발생기를 사용할 수 있습니다.VG는 하부(평탄한) 표면에 배치될 경우 리프트를 강화하기 위해 에어포일에 배치되며 상부(높은 캠버) [7]표면에 배치될 경우 최대 리프트를 제한한다.

풀링

풀링은 공격 각도를 감소시켜 드래그와 블레이드 단면을 감소시킵니다.한 가지 큰 문제는 돌풍으로 날이 충분히 빨리 멈추거나 말리는 것입니다.완전히 감긴 터빈 블레이드가 멈추면 날개 가장자리를 향해 바람을 맞춥니다.

구조 시스템을 더 부드럽게 하거나 더 유연하게 함으로써 [3]부하를 줄일 수 있습니다.이는 풍속이 높을 때 공격 각도를 줄이기 위해 자연스럽게 회전하는 풍향 로터 또는 곡면 블레이드를 사용하여 달성할 수 있습니다.이러한 시스템은 비선형이며 플로우 필드에 구조를 결합하므로 이러한 비선형성을 모델링하기 위해 설계 도구가 필요합니다.

표준 터빈은 모두 강풍에 흔들린다.풀링은 블레이드의 토크에 반하는 작용이 필요하므로 어떤 형태의 피치 각도 제어가 필요하며, 이는 슬링 구동으로 실현됩니다.이 드라이브는 높은 토크 부하를 견디면서 블레이드의 각도를 정확하게 조정합니다.게다가, 많은 터빈들이 유압 시스템을 사용한다.이러한 시스템은 보통 스프링으로 구동되므로 유압 전원이 고장나면 블레이드가 자동으로 감깁니다.다른 터빈은 모든 블레이드에 전기 서보모터를 사용합니다.배전망에 장애가 발생했을 경우에 대비하여 배터리 예비 장치가 있습니다.피치가 가변적인 소형 풍력 터빈(50kW 미만)은 일반적으로 플라이웨이트 또는 기하학적 설계에 의해 원심력으로 작동하는 시스템을 사용하며 전기 또는 유압 제어를 피한다.

지속 가능한 미래를 위한 앳킨슨 센터의 지원 보고서에 따르면 피치 제어에 근본적인 차이가 있어 에너지 비용 절감을 제한하고 있습니다.개별 피치 모터가 상용 터빈의 액추에이터이기 때문에 부하 감소는 현재 풀 스팬 블레이드 피치 제어에 초점이 맞춰져 있습니다.블레이드, 타워 및 드라이브 트레인에 대한 시뮬레이션에서 상당한 부하 완화 효과가 입증되었습니다.그러나 에너지 포집률을 높이고 피로 부하를 완화하기 위해서는 추가 연구가 필요하다.

피치각에 적용되는 제어기법은 출력과 정격엔진속도에서의 출력값(파워레퍼런스, Ps레퍼런스)을 비교함으로써 이루어진다.피치 제어는 PI 컨트롤러로 이루어집니다.충분히 신속하게 피치를 조정하기 위해 액추에이터는 시간 상수 Tservo, 적분자 및 리미터를 사용합니다.피치 각도는 10°/초의 변화율로 0° ~ 30°를 유지합니다.

오른쪽 그림과 같이 기준 피치각과 실제 피치각 b를 비교하여 액튜에이터에 의해 차이를 보정한다.PI 컨트롤러에서 나오는 기준 피치 각도는 리미터를 통과합니다.실제 피치 각도를 유지하기 위해서는 제한이 중요합니다.특히 네트워크 장애 시 변경률 제한이 중요합니다.이러한 중요성은 [3]컨트롤러가 오류 발생 시 가속을 피하기 위해 공기역학적 에너지를 얼마나 빨리 줄일 수 있는지 판단하기 때문입니다.

기타 컨트롤

제너레이터 토크

현대의 대형 풍력 터빈은 다양한 속도로 작동합니다.풍속이 터빈의 정격 속도 아래로 떨어지면 제너레이터 토크가 로터 속도를 제어하여 가능한 한 많은 전력을 확보합니다.최대 전력은 팁 속도 비율이 최적의 값(일반적으로 6 또는 7)으로 일정하게 유지될 때 캡처됩니다.이는 로터 속도가 풍속에 비례하여 증가한다는 것을 의미합니다.블레이드가 포착한 공기역학 토크와 적용된 제너레이터 토크 간의 차이가 로터 속도를 제어합니다.발전기 토크가 낮으면 로터가 가속되고 발전기 토크가 높으면 로터가 느려진다.정격 풍속 이하에서는 발전기 토크 제어가 활성화되며 블레이드 피치는 일반적으로 가장 큰 출력을 포착하는 일정한 각도로 유지되며 바람에 대해 상당히 평평합니다.정격 풍속 이상에서는 일반적으로 발전기 토크는 일정하게 유지되며 블레이드 피치는 그에 따라 조정됩니다.

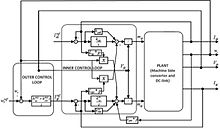

영구 자석 동기 모터를 제어하는 한 가지 기술은 필드 지향 제어입니다.필드 지향 제어는 토크 제어에 필요한 2개의 전류 컨트롤러(내부 루프 및 계단식 외부 루프)와 1개의 속도 컨트롤러로 구성된 폐쇄 루프 전략입니다.

일정한 토크 각도 컨트롤

이 제어 전략에서 d축[clarification needed] 전류는 0으로 유지되고 벡터 전류는 토크 각도를 90으로 유지하기o 위해 q축에 정렬됩니다.IQ 전류만 제어해야 하므로 이는 일반적인 제어 전략입니다.제너레이터의 토크 방정식은 Iqs 전류에만 의존하는 선형 방정식입니다.

따라서 ID = 0(d축 컨트롤러를 사용하여 이를 달성할 수 있음)의 전자파 토크는 다음과 같습니다.

따라서 기계측 컨버터와 캐스케이드된 PI 컨트롤러 루프의 전체 시스템은 그림과 같습니다.컨트롤 입력은 PWM 조절 컨버터의 듀티 비율ds m 및qs m입니다.기계 측에서 풍력 터빈에 대한 제어 체계와 Ids to 0(토크 방정식은 선형)을 동시에 표시합니다.

요잉

대형 터빈은 일반적으로 나셀 후면에 위치한 풍향에 의해 측정된 풍향을 향하도록 능동적으로 제어된다.요 각도(풍력과 터빈 방향의 어긋남)를 최소화함으로써 출력이 극대화되고 비대칭 부하가 최소화됩니다.그러나 풍향이 다르기 때문에 터빈은 바람을 엄격하게 따르지 않고 평균적으로 작은 요각을 경험합니다.전력 출력 손실은 (cos(yaw 3angle))와 함께 감소하는 것으로 근사할 수 있습니다.특히 중저 풍속에서는 요잉이 출력을 크게 감소시킬 수 있으며, 바람의 일반적인 편차는 30°에 이른다.강풍속에서는 풍향의 변화가 적다.

전기 제동

작은 터빈을 제동하는 것은 발전기에서 나오는 에너지를 저항 뱅크에 덤프하여 운동 에너지를 열로 변환함으로써 이루어질 수 있습니다.이 방법은 발전기의 운동 부하가 갑자기 감소하거나 터빈 속도를 허용 한계 이내로 유지하기에 너무 작을 때 유용합니다.

주기적으로 브레이크를 밟으면 블레이드가 느려져 지연 효과가 증가하고 효율이 떨어집니다.회전은 (공칭) 출력을 유지하면서 더 빠른 바람에서도 안전한 속도로 유지될 수 있습니다.이 방법은 일반적으로 그리드 연결 대형 풍력 터빈에는 적용되지 않는다.

기계적 제동

기계식 드럼 브레이크 또는 디스크 브레이크는 극한 돌풍 이벤트와 같은 비상 상황에서 회전을 멈춥니다.브레이크는 유지보수를 위해 터빈을 정지 상태로 유지하는 보조 수단이며, 로터 잠금 시스템이 기본 수단입니다.이러한 브레이크는 일반적으로 최대 속도로 사용할 경우 기계 브레이크가 나셀 내부에서 발화할 수 있기 때문에 날개 굴림과 전자 제동으로 터빈 속도가 감소된 후에만 적용된다.정격 RPM에서 브레이크를 작동하면 터빈 부하가 증가합니다.

터빈 크기

터빈은 크기 클래스가 있습니다.10kW 미만의 전력을 가진 가장 작은 풍력 터빈(10-250kW)은 마을 전력, 하이브리드 시스템 및 분산 전력에 유용하며, 터빈(10-250kW)은 마을 전력, 하이브리드 시스템 및 분산 전력에 유용하다.2021년 현재 세계에서 가장 큰 풍력 터빈은 베스타스의 V236-15.0 MW 터빈이었다.새로운 디자인의 블레이드는 3개의 115.5m(379ft) 블레이드로 세계에서 가장 넓은 면적을 제공하며, 로터 직경은 236m(774ft)입니다.중국의 명양은 16MW의 대형 [8][9]디자인을 발표했습니다.

주어진 풍속의 경우 터빈 질량은 날개 길이의 입방체에 거의 비례한다.가로채는 풍력은 날개 [10]길이의 제곱에 비례합니다.터빈의 최대 날개 길이는 강도, 강성 및 운송 고려 사항에 의해 제한됩니다.

인건비와 유지보수 비용은 터빈 크기보다 느리게 증가하므로, 비용을 최소화하기 위해 풍력 발전 터빈은 기본적으로 재료의 강도와 설치 요건에 의해 제한됩니다.

저온

유틸리티 스케일 풍력 터빈 발전기에는 온도가 -20 °C(-4 °F) 미만인 지역에 적용되는 최소 온도 작동 한계가 있다.터빈은 풍속계 수치가 부정확해지고 특정 터빈 제어 설계에서 높은 구조 부하 및 손상을 일으킬 수 있는 얼음 축적으로부터 보호되어야 합니다.일부 터빈 제조업체는 내부 히터, 윤활유, 구조 요소용 합금 등 저온 패키지를 추가 비용으로 제공합니다.저온과 저풍 상태가 결합될 경우 터빈은 내부 난방을 위해 정격 출력의 몇 %에 해당하는 외부 전원을 필요로 합니다.예를 들어 St. 캐나다 매니토바의 리온 풍력 발전소는 총 정격 99 MW이며, 온도가 -30 °C(-22 °F)[citation needed]까지 내려가려면 연간 최대 3 MW(용량의 약 3%)의 발전소 서비스 전력이 필요할 것으로 추정된다.

나셀

나셀에는 타워와 로터를 연결하는 기어박스 및 제너레이터가 들어 있습니다.센서는 풍속과 방향을 감지하고, 모터가 나셀을 바람으로 바꿔 출력을 극대화한다.

기어박스

기존 풍력 터빈에서 블레이드는 기어박스를 통해 발전기와 연결되는 축을 회전시킵니다.변속기는 블레이드의 회전 속도(1메가와트 터빈의 경우 15~20RPM)를 제너레이터가 [11]전기를 생성하는 데 필요한 1,800(750-3600) RPM으로 변환합니다.GlobalData의 분석가들은 기어박스 시장이 2006년 32억 달러에서 2011년 69억 달러로 성장할 것으로 추정합니다.2011년의 [12]시장 리더는 Winergy였습니다.유지 보수 [13]비용을 절감하는 방법으로 마그네틱 기어 박스를 사용하는 것이 연구되어 왔습니다.

발전기

대형 수평축 풍력 터빈(HAWT)의 경우 발전기는[14] 로터 허브 뒤쪽 타워 상단의 나셀에 장착된다.구형 풍력 터빈은 그리드에 직접 연결된 비동기 기계를 통해 전기를 생산한다.기어박스는 제너레이터 비용과 무게를 줄입니다.상업용 발전기에는 권선을 운반하는 로터가 있어 스테이터라고 불리는 일련의 권선 내부에서 회전 자기장이 생성됩니다.회전 권선이 제너레이터 출력의 일부만을 소비하지만, 필드 전류를 조정하면 출력 전압을 잘 제어할 수 있습니다.

로터의 다양한 출력 주파수와 전압은 이중 공급 유도 발전기 또는 가변 주파수 전류를 DC로 변환한 다음 인버터를 사용하여 AC로 다시 변환하는 풀 이펙트 컨버터와 같은 여러 기술을 사용하여 그리드의 고정 값과 일치할 수 있습니다.이러한 대안은 비용이 많이 드는 장비와 비용 전력을 필요로 하지만, 터빈은 풍력 에너지의 훨씬 더 큰 부분을 포착할 수 있다.대부분은 저전압 660볼트이지만 일부 해상 터빈(몇 MW)은 3.3kV 중전압입니다.[15]

일부의 경우, 특히 해상에서는 대형 집전 변압기가 풍력발전소의 중전압 AC 그리드를 DC로 변환하고 전원 케이블을 통해 육지의 HVDC 컨버터 스테이션으로 에너지를 전송합니다.

기어리스

기어리스 풍력 터빈(직접 구동이라고도 함)은 변속 장치를 제거합니다.대신 로터 샤프트는 발전기에 직접 부착되며 발전기는 블레이드와 같은 속도로 회전합니다.

영구 자석 다이렉트 드라이브 제너레이터(PMDD)의 장점은 기어드 제너레이터에 비해 효율 향상, 노이즈 감소, 긴 수명, 낮은 rpm에서의 높은 토크, 빠르고 정확한 위치 설정 및 드라이브 강성입니다.PMDD 발전기는 "피로 토크 부하, 관련 신뢰성 문제 및 유지관리 [16]비용이 상당히 누적될 수 있는 기어 속도 증가 장치를 제거합니다."

다이렉트 드라이브 제너레이터의 느린 회전 속도를 보완하기 위해 제너레이터의 로터 직경을 증가시켜 필요한 주파수와 전력을 생성하기 위해 더 많은 자석을 포함할 수 있도록 합니다.기어리스 풍력 터빈은 기어드 풍력 터빈보다 종종 무겁다.EU의 한 연구는 변속 장치의 신뢰성이 풍력 [citation needed]터빈의 주요 문제가 아니라는 것을 보여주었다.표본 크기가 작기 때문에 연안 직접 구동 터빈의 신뢰성은 아직 알려지지 않았다.

덴마크 공과대학의 전문가들은 영구 자석이 있는 기어드 발전기는 희토류 원소인 네오디뮴을 25kg/MW, 기어가 없는 발전기는 250kg/[17]MW를 필요로 할 것으로 추정하고 있다.

2011년 12월, 미국 에너지성은 [18]네오디뮴과 같은 희토류 원소의 심각한 부족 현상을 발표했다.중국은 희토류 원소의 95%[18]: 9 이상을 생산하고 있으며, 히타치는 네오디뮴 [18]: 56 자석을 포함한 600개 이상의 특허를 보유하고 있다.직접 구동 터빈은 네오디뮴 함량이 자석 중량의 31%로 추정되기 때문에 메가와트당 600kg의 영구 자석 재료가 필요합니다. 이는 [18]: 20 메가와트당 수백kg의 희토류 함량에 해당합니다.하이브리드 드라이브트레인(직접 구동과 기존 기어드 사이의 중간)은 희토류 재료를 훨씬 적게 사용합니다.영구 자석 풍력 터빈은 중국 이외에서는 약 5%의 점유율을 차지하고 있지만, 중국 내에서는 25% 이상의 [18]: 20 점유율을 차지하고 있는 것으로 추정되고 있다.2011년 풍력 터빈의 네오디뮴 수요는 전기 [18]: 91 자동차 수요의 1/5로 추정되었다.

블레이드

블레이드 설계

블레이드 속도와 풍속 사이의 비율을 팁 속도 비라고 합니다.고효율 3-블레이드 터빈은 팁 속도/풍속 비율이 6 대 7입니다.풍력 터빈은 다양한 속도로 회전합니다(발전기 설계의 결과).알루미늄 및 복합 재료의 사용은 낮은 회전 관성에 기여했으며, 이는 새로운 풍력 터빈이 바람이 살아나면 빠르게 가속하여 팁 속도 비율을 보다 일정하게 유지할 수 있음을 의미합니다.강력한 돌풍 동안 최적의 팁 속도 비율에 가깝게 작동하면 풍력 터빈이 갑작스러운 돌풍으로 인한 에너지 포집력을 개선할 수 있습니다.

팁 속도에 따라 노이즈가 증가합니다.소음을 증가시키지 않고 팁 속도를 높이면 기어박스 및 제너레이터의 토크가 감소하여 구조 부하가 감소하여 [3]비용이 절감됩니다.소음 감소는 세부적인 블레이드 공기역학, 특히 갑작스러운 멈춤 현상을 줄이는 요인들과 관련이 있습니다.스톨을 예측할 수 없기 때문에 공격적인 공기역학 [3]사용이 제한됩니다.일부 블레이드(대부분 Enercon에 있음)에는 성능을 향상시키고 [19]노이즈를 줄이기 위한 윙렛이 있습니다.

돛단배는 70개,[20][21] 여객기는 15개인데 비해 블레이드는 120개의 리프트 대 드래그 비율을 가질 수 있습니다.

허브

단순한 설계에서는 블레이드가 허브에 직접 볼트로 고정되고 피치가 불가능하여 특정 풍속 이상에서 공기역학적 멈춤 현상이 발생합니다.보다 정교한 설계에서는 풍속에 [22]따라 피치 시스템의 도움을 받아 공격 각도를 조정하는 피치 베어링에 볼트로 고정됩니다.피치 제어는 유압 또는 전기 시스템(배터리 또는 울트라 캐패시터)[23]에 의해 수행됩니다.피치 베어링은 허브에 볼트로 고정되어 있습니다.허브는 제너레이터를 직접 구동하거나 변속 장치를 통해 구동하는 로터 샤프트에 고정됩니다.

블레이드 수

블레이드 수는 공기역학적 효율성, 구성 요소 비용 및 시스템 신뢰성을 위해 선택됩니다.소음 방출은 타워의 상풍 또는 하풍 날개 위치와 로터 속도에 영향을 받습니다.블레이드의 끝부분과 끝부분에서 발생하는 소음은 블레이드 속도의 5승에 따라 다르기 때문에 팁 속도가 조금만 증가해도 노이즈가 크게 증가합니다.

풍력 터빈은 거의 보편적으로 두세 개의 블레이드를 사용합니다.그러나 찬신의 멀티유닛 로터 블레이드 시스템 [24]등 추가 블레이드가 적용된 디자인이 특허에 의해 제시되고 있다.공기역학적 효율은 블레이드 수에 따라 증가하지만 수익률은 감소합니다.1에서 2로 증가하면 6%가 되고, 2에서 3으로 증가하면 3%가 [25]된다.블레이드 수를 더 늘리면 블레이드가 [citation needed]얇아질수록 블레이드의 강성이 거의 개선되지 않고 희생됩니다.

이론적으로 제로 폭의 블레이드가 무한대인 것이 가장 효율적이며, 팁 속도 비율의 높은 값으로 작동하지만,[26] 이는 실용적이지 않습니다.

블레이드 수의 영향을 받는 구성 요소 비용은 주로 터빈 로터와 드라이브 [27]트레인의 재료 및 제조에 사용됩니다.일반적으로 블레이드 수가 적을수록 재료 및 제조 비용이 낮아집니다.또한 블레이드 수가 적을수록 회전 속도가 빨라집니다.타워 간섭을 피하기 위한 블레이드 강성 요건은 블레이드 두께를 제한하지만 블레이드가 타워의 바람을 거슬러 있을 때만 해당됩니다. 바람 부는 기계에서 휘어지면 타워 간극이 증가합니다.회전 속도가 높은 블레이드가 적을수록 드라이브 트레인의 피크 토크가 감소하여 기어박스 및 제너레이터 비용이 절감됩니다.

시스템 신뢰성은 주로 구동 트레인 및 타워 시스템에 로터를 동적으로 적재함으로써 블레이드 수에 영향을 받습니다.풍력 터빈을 풍향(요잉)의 변화에 맞춰 정렬하는 동안 각 블레이드는 블레이드 위치에 따라 루트 엔드에서 주기적인 부하를 경험합니다.그러나 드라이브 트레인 샤프트에서 이러한 순환 하중을 결합할 경우 3개의 블레이드에 대해 대칭적으로 균형을 이루므로 요(Yaw) 시 작동이 보다 원활해집니다.하나 또는 두 개의 블레이드 터빈은 요잉 중 구동축 및 시스템에 대한 순환 부하를 거의 제거하기 위해 피벗 티터형 허브를 사용할 수 있습니다.2012년 덴마크에서 [28]중국 3.6 MW의 2블레이드 터빈이 테스트되었습니다.

미학은 3블레이드 로터의 속도가 1블레이드 또는 2블레이드 [citation needed]로터보다 보기 좋은 요소입니다.

블레이드 재료

일반적으로 재료는 다음 기준을 충족해야 합니다.

- 비용 및 유지보수를 절감하는 광범위한 가용성과 쉬운 처리

- 중력을 줄이기 위한 저중량 또는 밀도

- 바람과 중력 하중을 견딜 수 있는 높은 강도

- 반복 부하에 견딜 수 있는 높은 피로 저항성

- 블레이드의 최적의 형태와 방향의 안정성을 보장하고 타워와의 틈새를 확보할 수 있는 높은 강성

- 고골절 인성

- 낙뢰, 습도, 온도와[29] 같은 환경에 대한 영향을 견딜 수 있는 능력

금속은 피로에 약하기 때문에 바람직하지 않다.세라믹은 파손 인성이 낮기 때문에 날개가 조기에 파손됩니다.전통적인 폴리머는 충분히 단단하지 않아 유용하지 않으며, 나무는 특히 날개 길이를 고려할 때 반복성에 문제가 있습니다.그러면 섬유 강화 복합 재료는 고강도, 강성, [citation needed]저밀도입니다.

목재와 캔버스 돛은 저렴한 가격, 가용성, 제조의 용이성 때문에 초기 풍차에 사용되었다.더 작은 블레이드는 알루미늄과 같은 가벼운 금속으로 만들 수 있습니다.그러나 이러한 재료는 빈번한 유지보수가 필요합니다.목재 및 캔버스 구조는 에어포일의 형태를 평평한 판으로 제한하며, 이는 고체 에어포일에 비해 상대적으로 항력 대 포스(공기역학 효율이 낮음)의 비율이 높습니다.솔리드 에어포일 설계의 구축에는 금속이나 복합 재료와 같은 유연성이 없는 재료가 필요합니다.일부 블레이드에는 피뢰침 도체가 포함되어 있습니다.

블레이드 길이가 늘어나면서 발전량이 1메가와트대에서 10메가와트 이상으로 증가했습니다.면적이 넓을수록 주어진 풍속에서의 팁-속도비가 효과적으로 증가하여 에너지 [30]추출량이 증가한다.블레이드 설계를 개선하기 위해 HyperSizer(원래 우주선 설계용으로 개발됨)[31][32] 등의 소프트웨어를 사용할 수 있습니다.

2015년 현재 육상 풍력 터빈 블레이드의 로터 직경은 130m에 [33]달하고 해상 터빈의 직경은 170m에 [34]달합니다.2001년에는 약 5천만 킬로그램의 섬유 유리 적층체가 풍력 터빈 [35]날개에 사용되었습니다.

중요한 목표는 블레이드 무게를 제어하는 것입니다.날개 질량은 터빈 반지름의 세제곱만큼 크기 때문에 중력 하중은 더 [36]큰 날개를 가진 시스템을 구속합니다.중력 하중에는 굴곡(측면 위치)뿐만 아니라 축방향 및 인장/압축 하중(회전 상단/하단)이 포함됩니다.이러한 하중의 크기는 주기적으로 변동하며 에지 모멘트(아래 참조)는 180° 회전할 때마다 반전됩니다.일반적인 회전자 속도와 설계 수명은 각각 최대 10년과 20년이며, 수명 회전수는 약 10^8이다.바람을 고려할 때 터빈 블레이드는 최대 10^9의 부하 사이클을 거치는 것으로 예상된다.

바람은 로터 블레이드 하중의 또 다른 원천입니다.양력은 (로터 평면에서) 평탄한 방향으로 휘어지는 반면, 블레이드 주변의 공기 흐름은 (로터 평면에서) 가장자리 방향으로 휘어지는 원인이 됩니다.플랩 벤딩에는 압력(상풍) 측 장력과 흡입(하풍) 측 압축이 포함됩니다.에지별 벤딩에는 선행 에지의 장력과 후행 에지의 압축이 포함됩니다.

풍속과 윈드시어(회전 상단에서 더 높은 속도)의 자연적 변동성 때문에 풍하중은 주기적이다.

바람과 중력 하중에 노출된 바람-터빈 로터 블레이드의 최종 하중의 실패는 로터 블레이드를 설계할 때 고려해야 하는 고장 모드이다.로터 블레이드를 휘게 하는 풍속은 자연스러운 변동을 나타내며, 로터 블레이드의 응력 반응도 마찬가지입니다.또한 로터 블레이드의 저항은 인장 강도의 관점에서 자연스러운 [37]변동성을 보인다.생산 풍력 터빈의 크기가 증가함에 따라 블레이드 고장은 풍력 터빈의 공공 안전 위험을 평가할 때 점점 더 관련이 깊어지고 있다.가장 일반적인 장애는 블레이드 또는 블레이드 [38]일부의 손실입니다.이는 설계에서 고려해야 합니다.

이러한 고장 모드와 점점 더 큰 블레이드 시스템을 고려하여 연구자들은 강도 대 질량비가 [29]더 높은 비용 효율이 뛰어난 재료를 찾고 있습니다.

고분자

상용화된 풍력 터빈 블레이드의 대부분은 폴리머 매트릭스와 섬유로 구성된 복합 재료인 섬유 강화 폴리머(FRP)로 만들어집니다.긴 섬유는 종방향의 강성과 강도를 제공하며 매트릭스는 파단 인성, 박리 강도, 면외 강도 및 [29]강성을 제공합니다.유리 및 탄소 섬유 강화 플라스틱(GFRP 및 CFRP)[39]은 전력 효율 극대화, 높은 파괴 인성, 피로 저항성 및 열 안정성을 기반으로 한 재료 지수가 가장 높습니다.

터빈 블레이드에는 열경화성 플라스틱 또는 열가소성 플라스틱과 같은 매트릭스가 사용됩니다. 2017년에는 열경화성 플라스틱이 더 [40]일반적입니다.이를 통해 섬유를 결합할 수 있고 인성을 높일 수 있습니다.서모세트는 점도가 낮아 시장의 80%를[when?] 차지하고 있으며 저온 경화도 가능하기 때문에 제조 시 가공이 용이합니다.열가소성 플라스틱은 열경화성 플라스틱과는 달리 재활용성을 제공하지만, 열경화성 플라스틱의 처리 온도와 점도가 훨씬 높아 제품 크기와 일관성이 제한되므로 대형 블레이드에 모두 중요합니다.열가소성 플라스틱은 파괴 인성이 높지만 피로 거동은 더 [41]심합니다.

40~50m 범위의 블레이드 제조에는 검증된 섬유 유리 복합 제작 기술이 필요합니다.Nordex SE 및 GE Wind와 같은 제조업체는 주입 공정을 사용합니다.에폭시 매트릭스에 섬유 유리를 사용한 탄소 및 목재 등 다른 제조사들도 이 기술을 다양하게 사용하고 있습니다.기타 옵션으로는 프리 임피던스("프리프레그") 섬유 유리 및 진공 보조 수지 전사 몰딩이 있습니다.각 옵션은 서로 다른 복잡도로 구성된 유리 섬유 강화 폴리머 복합체를 사용합니다.개방성형 습식 시스템의 가장 큰 문제는 방출되는 휘발성 유기 화합물("VOCs")과 관련된 배출입니다.함침 전 재료 및 수지 주입 기술은 모든 휘발성 유기화합물을 포함하지만 구조 구성요소에 필요한 두꺼운 라미네이트를 생산하는 것이 더 어려워지기 때문에 이러한 포함된 공정에는 어려움이 있습니다.특히 프리폼 수지 투과성은 최대 라미네이트 두께를 결정하며, 또한 블리딩은 빈 공간을 제거하고 적절한 수지 [35]분포를 보장하기 위해 필요합니다.수지 분포의 한 가지 해결책은 부분적으로 함침된 섬유 유리를 사용하는 것입니다.배기 중에 건조 직물은 공기 흐름을 위한 경로를 제공하며, 열과 압력이 가해지면 수지가 건조 영역으로 유입되어 균등하게 함침된 적층 구조물이 [35]될 수 있습니다.

에폭시

에폭시 기반 복합 재료는 다른 수지 시스템에 비해 환경, 생산 및 비용 면에서 유리합니다.또한 에폭시는 경화 주기를 단축하고 내구성을 높이며 표면 마감을 향상시킵니다.프리프레그 작업은 습식 레이업 시스템에 비해 처리 시간을 더욱 단축합니다.터빈 블레이드가 60m를 지나면서 주입 기법이 더욱 보편화되었습니다. 기존의 수지 전사 몰딩 주입 시간이 수지 설정 시간에 비해 너무 길어 라미네이트 두께가 제한되었기 때문입니다.주입은 더 두꺼운 플라이 스택을 통해 수지를 밀어내고, 따라서 젤화가 발생하기 전에 적층 구조에 수지를 부착합니다.특수 에폭시 수지는 수명과 [43]점도를 맞춤 제작하기 위해 개발되었습니다.

탄소 섬유 강화 내하중 스페어는 무게를 줄이고 강성을 높일 수 있습니다.60미터 터빈 블레이드에 탄소 섬유를 사용하면 전체 블레이드 질량을 38% 절감하고 100% 섬유 유리에 비해 비용을 14% 절감할 수 있습니다.탄소 섬유는 섬유 유리 라미네이트 섹션의 두께를 줄여 두꺼운 레이업 섹션의 수지 습윤과 관련된 문제를 더욱 해결할 수 있는 추가적인 이점이 있습니다.풍력 터빈은 탄소 섬유 [35]비용 감소 추세의 혜택을 받습니다.

유리 및 탄소 섬유는 많은 최적 품질을 가지고 있지만, 그 단점에는 높은 필러율(10-70 중량%)이 밀도를 증가시키고, 조기 [29]고장을 일으킬 수 있는 미세한 결함 및 공극이 있다는 점이 포함됩니다.

탄소 나노튜브

탄소나노튜브(CNT)는 폴리머 기반의 나노복합체를 강화할 수 있다.CNT는 FRP 구조의 매트릭스로서 섬유상에 증착 또는 증착할 수 있습니다.기존의 마이크로스케일 필러(유리 또는 탄소섬유 등) 대신 나노스케일 CNT를 필러로 사용하면 CNT/폴리머 나노 컴포지트가 생성되며, 필러 함량이 낮은 경우(일반적으로 5 중량% 미만) 특성이 크게 변화할 수 있습니다.밀도가 낮고 고분자 매트릭스의 탄성 계수, 강도 및 파괴 인성을 개선합니다.매트릭스에 CNT를 추가하면 층간 [29]균열의 전파도 감소합니다.

Oak Ridge National Laboratory의 저비용 탄소 섬유(LCCF) 연구는 [44]낙뢰로 인한 구조적 피해를 완화할 수 있기 때문에 2020년에 주목을 받았다.유리 섬유 풍력 터빈에서는 일반적으로 위에 낙뢰 방지(LSP)가 추가되지만, 이는 구조 기여 측면에서 사실상 데드웨이트입니다.전도성 탄소섬유를 사용하면 이 추가 중량을 피할 수 있습니다.

조사.

일부 고분자 복합 재료는 자가 치유 [45]특성을 가지고 있습니다.터빈의 블레이드는 반복적인 순환 응력에 의해 피로에 의해 균열을 형성하기 때문에, 자기 치유 폴리머는 신뢰성을 향상시키고 박리 등 다양한 결함을 완충할 수 있기 때문에 이 응용에 매력적입니다.파라핀 왁스 코팅 구리선을 섬유 강화 폴리머에 내장함으로써 튜브 네트워크를 형성합니다.그런 다음 이들 튜브와 디시클로펜타디엔(DCPD)이 반응하여 열경화성 폴리머를 형성하고, 이 폴리머는 균열이 형성될 때 수리합니다.2019년 현재 이 접근법은 아직 상용화되지 않았다.

블레이드 코팅에 카본나노파이버(CNF)를 사용하면 한층 더 개선할 수 있습니다.사막 환경에서 가장 큰 문제는 모래가 많은 바람에 의해 날개의 앞부분이 침식되어 거칠기가 증가하고 공기역학 성능이 저하되는 것입니다.섬유 강화 폴리머의 입자 침식 저항성은 금속 재료나 엘라스토머에 비해 떨어진다.복합 표면에서 유리 섬유를 CNF로 교체하면 내식성이 크게 향상됩니다.CNF는 우수한 전기 전도성(낙뢰에 중요), 높은 감쇠비 및 우수한 충격 마찰 [46][47]내성을 제공합니다.

풍력 터빈, 특히 연안 또는 습한 환경에서 발생하는 풍력 터빈의 경우, 바닥 표면 침식이 발생한다.예를 들어, 추운 기후에서, 얼음은 날개에 쌓이고 거칠기를 증가시킬 수 있습니다.고속에서는 빗물에 의해 이와 같은 침식 영향이 발생할 수 있습니다.유용한 코팅은 접착력, 내온성, 내후성(소금, 비, 모래 등에 의한 침식에 대한 저항력), 기계적 강도, 자외선 내성 및 내빙성 및 난연성 특성을 가져야 합니다.이와 함께 코팅은 저렴하고 [48]친환경적이어야 합니다.

초소수성 표면(SHS)으로 인해 물방울이 구슬처럼 되어 [49]날개에서 굴러 떨어집니다.SHS는 얼음 형성 과정을 변화시키기 때문에 영하 25도까지의 얼음 형성을 방지합니다.특히, 큰 얼음 전선이 아닌 SHS에 작은 얼음 섬이 형성된다.[50]또한 소수성 표면에서 낮은 표면적 때문에 블레이드에 가해지는 공기역학적 힘에 의해 이들 섬이 블레이드에서 미끄러져 나가면서 적절한 공기역학을 유지합니다.SHS는 발열체와 결합하여 얼음 형성을 더욱 방지할 수 있습니다.

번개

라미네이트 재료의 표면 레벨의 타는 듯한 균열에서 블레이드의 파열 또는 블레이드를 [51]고정하는 접착제의 완전한 분리까지 25년의 수명[51] 동안 번개 손상은 발생합니다.특히 비오는 [52]날씨에는 구리 배선이 내장되어 있어 날개 끝에 낙뢰가 발생하는 것이 가장 일반적입니다.특히 GFRP나 CFRP와 같은 비전도성 블레이드 재료에서 가장 일반적인 방법은 블레이드와 변속기를 [52]완전히 건너뛰고 블레이드를 접지하는 금속 와이어인 번개 "에스터"를 추가하는 것입니다.

블레이드 재활용

세계풍력위원회(GWEC)는 [53]2030년까지 풍력에너지가 전 세계 에너지의 28.5%를 공급할 것으로 전망했다.이를 위해서는 보다 효율적인 터빈의 새로운 대형 비행대와 구형 터빈의 해당 폐로가 필요하다.유럽 풍력 에너지 협회의 연구에 따르면,[54] 2010년에 블레이드 제조에 110~140 킬로톤의 복합재가 소비되었다.블레이드 재료의 대부분은 폐기물이 되어 재활용이 필요합니다.2020년 현재, 대부분의 사용 종료 블레이드는 [55]재활용이 아닌 매립지로 보내지거나 보관됩니다.일반적으로 유리섬유 강화 폴리머(GFRP)는 블레이드 내 라미네이트 재료의 약 70%를 구성합니다.GFRP는 가연성이 없기 때문에 가연성 물질의 [56]소각을 방해합니다.따라서 기존의 재활용 방법은 부적절합니다.개개의 파이버를 회수할지에 따라서는, GFRP 의 재활용에는 다음의 작업이 수반될 수 있습니다.

- 기계적 재활용:이 방법으로는 개개의 섬유를 회복할 수 없습니다.초기 공정에는 파쇄, 파쇄 또는 밀링 작업이 포함됩니다.파쇄된 조각은 섬유질이 풍부한 조각과 수지가 풍부한 조각으로 분리됩니다.이러한 분율은 필러 또는 [57]보강재로 궁극적으로 새로운 복합 재료에 통합된다.

- 화학 처리/열분해:복합재료의 열분해는 개별 섬유를 회수한다.열분해 시 산소가 없는 환경에서 최대 500°C까지 가열하여 저중량 유기물 및 가스 제품으로 분해합니다.유리섬유는 일반적으로 강도가 50% 감소하며 페인트나 [58]콘크리트에 섬유 강화 용도로 다운사이클링될 수 있습니다.이것은 비교적 높은 비용으로 약 19 MJ/kg까지[56] 회수할 수 있습니다.순수하게 기계적 재활용과 관련된 것과 유사한 기계적 전처리가 필요합니다.

- 복합재료의 직접 구조 재활용:일반적인 생각은 합성물을 화학적 특성을 변경하지 않고 그대로 재사용하는 것입니다. 특히 대형 복합 재료 부품은 다른 [59]용도로 직접 사용할 수 있는 조각으로 분할하여 사용할 수 있습니다.

신생 기업 Global Fiber Glass Solutions는 2020년에 블레이드를 바닥재와 벽면에 사용할 펠릿과 섬유 보드로 가공하는 방법을 개발했다고 주장했습니다.이 회사는 [60]텍사스주 스위트워터에 있는 공장에서 샘플을 생산하기 시작했다.

타워

높이

풍속은 지표면 공기역학 항력(육지 또는 수면에 의한)과 공기 점도로 인해 더 높은 고도에서 증가한다.윈드시어라고 불리는 고도에 따른 속도의 변화는 표면 근처에서 가장 극적입니다.일반적으로 이 변동은 풍속이 고도의 7번째 근원에 비례하여 상승한다고 예측하는 바람 프로파일 파워 법칙을 따른다.터빈의 고도를 두 배로 높이면 예상 풍속이 10%, 예상 출력이 34% 증가합니다.좌굴을 피하기 위해 타워 높이를 두 배로 하면 일반적으로 타워 직경을 두 배로 늘려 재료의 양을 최소 4배 증가시켜야 합니다.

야간 또는 대기가 안정되면 보통 지면에 가까운 풍속은 가라앉지만 터빈 허브 고도에서는 그렇게 많이 감소하지 않거나 증가할 수 있다.결과적으로 풍속이 더 높고 터빈은 1/7 파워 법칙에 따라 예상보다 더 많은 전력을 생산하게 됩니다. 즉, 고도를 두 배로 높이면 풍속이 20%에서 60%까지 증가할 수 있습니다.안정된 대기는 표면의 복사 냉각에 의해 발생하며 온화한 기후에서 흔히 볼 수 있습니다. 보통 밤에 맑은 하늘이 있을 때 발생합니다.(고도의) 바람이 강하면(약 6~7m/s 이상의 풍속 10m), 마찰 난류로 인해 안정적인 대기가 흐트러져 대기가 중립으로 전환된다.낮의 대기는 중성(순방사선 없음, 보통 강한 바람과 구름이 많이 끼는 상태)이거나 불안정(지상 난방에 의한 상승 공기, 태양에 의한 상승 공기)입니다.1/7 멱법칙은 바람 프로필의 근사치입니다.인디애나주는 30,000 MW의 풍력 용량을 가진 것으로 평가되었지만, 예상 터빈 높이를 50m에서 70m로 높임으로써 풍력 용량을 40,000 MW로 증가시켰고, 100m에서 [61]풍력 용량의 두 배가 될 수 있었다.

HAWT의 경우, 타워 높이는 블레이드 길이의 약 2~3배이며, 타워의 재료 비용과 더 비싼 활성 부품의 더 나은 활용도를 비교합니다.

도로 제한으로 인해 지름 4.3m 이상의 타워 운송이 어렵습니다.스웨덴의 분석에 따르면 하단 날개 끝은 나무 [62]꼭대기에서 최소 30m 위에 있어야 한다.3MW 터빈은 80~[63]125m로 증가하여 연간 5,000MWh에서 7,700MWh로 출력을 증가시킬 수 있습니다.실린더가 아닌 연결된 쉘로 만들어진 타워 프로파일은 더 큰 직경을 가지면서도 여전히 운반할 수 있습니다.덴마크 풍력 터빈 테스트 센터 Hövsöre의 TC 볼트 18mm '플랭크' 쉘이 있는 100m 시제품 타워는 지멘스 나셀과 함께 Det Norske Veritas에 의해 인증되었다.쉘 요소는 표준 12m 선적 [62][64][65]컨테이너로 배송할 수 있습니다.

2003년 현재, 일반적인 현대식 풍력 터빈 시설은 65미터(213피트)의 타워를 사용했습니다.일반적으로 높이는 크레인의 가용성에 따라 제한됩니다.이에 따라 특정 사용 가능한 크레인에 대해 더 강하고 안정적인 바람으로 터빈을 위치시키는 더 높은 타워를 허용하는 "부분적 자기 직립식 풍력 터빈"과 [66][67][68][69]크레인 없이 설치할 수 있는 "자기 직립식 풍력 터빈"이 제안되었다.

자재

현재, 대부분의 풍력 터빈은 원추형 관 모양의 철탑에 의해 지지되고 있다.이러한 타워는 터빈 중량의 30% – 65%를 차지하므로 운송 비용의 큰 부분을 차지합니다.보다 가벼운 타워 재료를 사용하면 안정성을 [70]유지하는 한 전체적인 운송 및 건설 비용을 절감할 수 있습니다.S500강은 S335강(표준구조강)보다 20%~25% 비싸지만 강도가 향상돼 재료 소요량은 30% 적다.따라서 풍력 터빈 타워를 S500 강철로 교체하면 무게와 [71]비용을 절감할 수 있습니다.

원추형 철탑의 또 다른 단점은 90미터 이상의 풍력 터빈의 요건을 충족하는 것이다.고성능 콘크리트는 타워 높이를 높이고 수명을 늘릴 수 있습니다.프리스트레스트 콘크리트와 강철의 혼합물은 120미터 [72]높이의 표준 관형 강철보다 성능을 향상시킵니다.콘크리트는 또한 현장에서 [73]작은 프리캐스트 단면을 조립할 수 있습니다.콘크리트 타워의 단점 중 하나는 콘크리트 생산 시 높은

2 CO 배출량입니다.그러나 콘크리트 타워가 풍력 터빈 수명을 [74]두 배로 늘릴 수 있다면 전체적인 환경 영향은 긍정적일 것이다.

목재는 또 다른 대안으로 1.5MW 터빈을 지원하는 100m 타워가 독일에서 운영되고 있다.목재 타워는 강철이 [75][76]없는 세그먼트화된 강철 쉘 타워와 동일한 운송 이점을 공유합니다.

그리드 접속

그리드 연결 풍력 터빈은 1970년대까지만 해도 고정 속도였다.2003년까지만 해도 거의 모든 그리드 연결 풍력 터빈은 일정한 속도(동기식 발전기) 또는 일정한 속도(유도 발전기)[77][78]로 작동했다.2011년 현재 많은 터빈이 고정 속도 유도 발전기(FSIG)[79]를 사용하고 있다.그때까지, 새로 연결된 대부분의 터빈은 가변 [79]속도였다.

초기 제어 시스템은 최대 동력점 추적이라고도 불리는 피크 전력 추출을 위해 설계되었으며, 현재 [citation needed]풍력 조건 하에서 주어진 풍력 터빈에서 최대 전력을 끌어오려고 시도했다.최신 시스템은 다음과 같은 기타 이점을 제공하기 위해 대부분의 상황에서 의도적으로 최대 전력보다 적은 전력을 소비합니다.

- 회전은 그리드에서 [citation needed]다른 발전기가 떨어지는 등 필요할 때 더 많은 전력을 생산하기 위해 예비됩니다.

- 가변 속도 터빈은 순간적으로 일부 에너지를 운동 에너지로 저장하고(짧은 속도의 돌풍 동안 가속) 나중에 운동 에너지를 전기 에너지로 변환(감속)함으로써 풍력 조건이 지원하는 것보다 약간 더 많은 전력을 생산할 수 있다.더 많은 동력이 필요할 때 또는 가변 [80][81]풍속을 보정하기 위해.

- 그리드[82] 내 감쇠(전기적) 하위 동기 공명

- 감쇠(기계식) 타워[83][84] 공명

제너레이터는 교류(AC)를 생성합니다.대형 현대 터빈에서 가장 일반적인 방법은 그리드에 직접 연결된 이중 공급 유도 발전기를 사용하는 것입니다.일부 터빈은 그리드 주파수와 위상을 일치시키기 위해 AC/AC 컨버터를 구동합니다(정류기로 AC를 직류(DC)로 변환한 다음 인버터로 AC로 다시 변환).

PMSG를 그리드에 연결하는 유용한 기술은 백투백 컨버터를 사용하는 것입니다.제어 방식은 그리드에 대한 연결에서 단일 역률을 달성할 수 있습니다.이러한 방식으로 풍력 터빈은 무효 전력을 소비하지 않으며, 이는 유도 기계를 사용하는 터빈의 가장 일반적인 문제입니다.이를 통해 보다 안정적인 전력 시스템을 구축할 수 있습니다.또한, 다양한 제어 체계를 통해 PMSG 터빈은 무효 전력을 공급하거나 소비할 수 있다.따라서 동적 캐패시터/인덕터 뱅크로 작동하여 그리드 안정성을 높일 수 있습니다.

다음 그림은 유니티 역률의 제어 방식을 나타내고 있습니다.

무효 전력 조절은 단일 역률(예grid: Q = 0)로 작동하기 위해 하나의 PI 컨트롤러로 구성됩니다.정상dN 상태(IdNref = 0)에서 0에 도달하도록 조절해야 합니다.

그리드 측 컨버터와 캐스케이드 PI 컨트롤러 루프의 전체 시스템이 그림에 표시되어 있습니다.

건설

풍력 터빈의 사용이 증가함에 따라, 풍력 터빈의 계획과 건설을 지원하는 회사들도 증가했습니다.대부분의 경우 터빈 부품은 바다나 철도를 거쳐 트럭을 통해 설치 현장으로 운송됩니다.관련된 부품의 크기가 크기 때문에 기업은 일반적으로 운송 허가를 받아야 하며 선택된 트럭 운송 경로에 고가도로, 다리 및 좁은 도로와 같은 잠재적인 장애물이 없어야 합니다.부흥팀으로 알려진 단체들은 문제가 있는 도로를 파악하고 나무를 베고 전신주를 재배치하는 등 최장 1년 전에 길을 탐색한다.터빈 블레이드는 크기가 계속 커지고 있으며, 이전에 사용하던 경로로는 더 큰 블레이드를 사용할 수 없기 때문에 때로는 완전히 새로운 물류 계획이 필요할 수 있습니다.슈나벨 트레일러로 알려진 특수 차량은 터빈 섹션의 적재 및 운송을 위해 맞춤 설계되어 있습니다. 타워 섹션은 크레인 없이 적재할 수 있으며 트레일러의 뒷부분은 조종이 용이하여 조작이 용이합니다.운전자는 특별한 [85]훈련을 받아야 한다.

기초

풍력 터빈은 본질적으로 매우 높고 가느다란 [86]구조이며, 이는 기초의 구조 설계를 고려할 때 많은 문제를 야기할 수 있다.기존 엔지니어링 구조의 기초는 주로 수직 하중(사중량)을 지면에 전달하도록 설계되어 일반적으로 비교적 정교하지 않은 배치를 사용할 수 있다.그러나 풍력 터빈의 경우, 풍력이 탑 꼭대기에 있는 로터와 상호작용하는 힘에 의해 풍력 터빈이 뒤집히는 경향이 강하다.이 부하 방식은 풍력 터빈의 기초에 큰 모멘트 부하를 가한다.따라서 기초가 이러한 기울기 [87]경향에 저항할 수 있도록 기초 설계 시 상당한 주의를 기울여야 합니다.

해상 풍력 터빈의 가장 일반적인 기초 중 하나는 단일 직경(4~6m) 관 모양의 강철 말뚝으로 해저로 말뚝 직경의 5~6배 깊이로 구동된다.토양의 응집력과 더미와 토양 사이의 마찰력은 풍력 [88]터빈에 필요한 구조적 지지를 제공합니다.

육상 터빈에서 가장 일반적인 유형의 기초는 중력 기초이며, 이 기초는 넓은 면적에 걸쳐 퍼져 있는 콘크리트 덩어리를 사용하여 터빈 부하에 저항합니다.현장의 풍력 터빈 크기 및 유형, 풍력 조건 및 토양 조건은 모두 [89]기초 설계의 결정 요소이다.프리스트레스트 파일 또는 록 앵커는 콘크리트와 [90]강철을 훨씬 적게 사용하는 대체 기초 설계입니다.

비용.

풍력 터빈은 복잡하고 통합된 시스템이다.구조 요소는 무게와 비용의 대부분을 차지한다.구조물의 모든 부분은 다양한 하중 및 환경 조건에서도 견딜 수 있는 저렴하고 가볍고 내구성이 뛰어나며 제조 가능해야 합니다.고장이 [93]적고, 유지보수가 덜 필요하며, 더 가볍고, 더 오래 지속되는 터빈 시스템은 비용을 절감합니다.

터빈의 주요 부품은 타워 22%, 블레이드 18%, 변속 장치 14%, 제너레이터 8%[94][95]로 나뉩니다.

사양

터빈 설계 사양에는 전력 곡선과 가용성 보증이 포함되어 있습니다.풍력 자원 평가를 통해 상업적 [1]생존 가능성을 계산할 수 있다.일반적인 동작 온도 범위는 -20 ~40 °C(-4 ~104 °F)입니다.기후가 극단적인 지역(내몽골 또는 라자스탄 등)에서는 특정 기후 버전이 필요합니다.

풍력 터빈은 IEC 61400 [96]표준에 따라 설계 및 검증될 수 있다.

RDS-PP(발전소 기준 지정 시스템)는 풍력 터빈 구성요소의 구조화된 계층을 만들기 위해 전세계적으로 사용되는 표준화된 시스템이다.이는 터빈 유지 보수 및 운영 비용을 용이하게 하며 터빈 [97]생성의 모든 단계에서 사용됩니다.

「 」를 참조해 주세요.

레퍼런스

- ^ a b "Efficiency and performance" (PDF). UK Department for Business, Enterprise & Regulatory Reform. Archived from the original (PDF) on 2009-02-05. Retrieved 2007-12-29.

- ^ "Wind turbine power curves". Retrieved 18 March 2017.

- ^ a b c d e Alan T. Zehnder & Zellman Warhaft (27 July 2011). "University Collaboration on Wind Energy" (PDF). Cornell University Atkinson Center for a Sustainable Future. Retrieved 22 August 2011.

- ^ Weston, David (22 June 2017). "Vestas scales up to 4.2MW". Windpower Monthly. Retrieved 10 September 2017.

- ^ "Wind Turbine Control Methods". www.ni.com. Retrieved 2021-04-15.

- ^ "Pitch-regulated and Stall-regulated Wind Turbine". researchhubs.com. Retrieved 2021-04-15.

- ^ Johnson, Scott J.; van Dam, C.P.; Berg, Dale E. (2008). "Active Load Control Techniques for Wind Turbines" (PDF). Sandia National Laboratory. Retrieved 13 September 2009.

- ^ Ridden, Paul (2021-02-11). "Vestas reveals offshore turbine with world's largest sweep". New Atlas. Retrieved 2021-06-14.

- ^ Baraniuk, Chris (15 October 2021). "Why giant turbines are pushing the limits of possibility". BBC News. Retrieved 25 October 2021.

- ^ Sagrillo, Mick (2010). "SMALL TURBINE COLUMN" (PDF). Windletter. 29 (1). Archived from the original (PDF) on 26 April 2012. Retrieved 19 December 2011.

- ^ "The Inside of a Wind Turbine". U.S. Department of Energy. Retrieved 2017-02-27.

- ^ "글로벌 풍력 에너지 시장은 성장을 위한 준비를 하고 있습니다." Power Technology / GlobalData, 2013년 9월 18일. 접근: 2013년 10월 16일.

- ^ "Could Magnetic Gears Make Wind Turbines Say Goodbye to Mechanical Gearboxes?". machinedesign.com. 2014-06-19.

- ^ Navid Goudarzi (June 2013). "A Review on the Development of the Wind Turbine Generators across the World". International Journal of Dynamics and Control. Springer. 1 (2): 192–202. doi:10.1007/s40435-013-0016-y.

- ^ Poynter, Chris (9 August 2021). "Crossing the power threshold for offshore wind turbines". Windpower Engineering & Development. Archived from the original on 15 August 2021.

- ^ G. Bywaters, P. Mattila, D. Costin, J. Stowell, V. John, S. Hoskins, J. Lynch, T. Cole, A. Cate, C. Badger, and B. Freeman (October 2007). "Northern Power NW 1500 Direct-Drive Generator" (PDF). National Renewable Energy Laboratory. Subcontract Report NREL/SR-500-40177: iii.

{{cite journal}}: CS1 maint: 여러 이름: 작성자 목록(링크) - ^ 위트럽, 산느PM에 의한 생산상의 문제 발생 2011-11-02 Wayback Machine 영어 번역 Ing.dk, 2011년 11월 1일접속일 : 2011년 11월 1일

- ^ a b c d e f 츄, 스티븐Critical Materials[permanent dead link] Strategy 미국 에너지부, 2011년 12월접속일 : 2011년 12월 23일

- ^ 하우, 에리히."풍력 터빈:기초, 테크놀로지, 애플리케이션, 경제" p142.Springer Science & Business Media, 2013년 2월 26일ISBN 3642271510

- ^ 제이미슨, 피터풍력 터빈 설계의 혁신 제11-1절, John Wiley & Sons, 2011년 7월 5일.액세스: 2012년 2월 26일.ISBN 1-119-97545-X

- ^ 크루, 일란NASA 그린 항공 서밋 2011-10-18년, 2010년 9월, NASA 웨이백 머신 p9에서 보관.액세스: 2012년 2월 26일.

- ^ Burton, Tony; Jenkins, Nick; Sharpe, David; Bossanyi, Ervin (2011). Wind Energy Handbook, Second Edition - Burton - Wiley Online Library. doi:10.1002/9781119992714. ISBN 9781119992714.

- ^ Söderbom, Johan (22 October 2020). "How ultra-capacitors are helping wind power generation realise its full potential". Energy Storage News. Archived from the original on 26 October 2020. Retrieved 26 October 2020.

it is estimated that nearly 30% of all wind turbines globally are installed with ultra-capacitor systems

- ^ "Patent US5876181 - Multi-unit rotor blade system integrated wind turbine - Google Patents". Retrieved 2013-11-06.

- ^ Eric Hau(ed), 풍력 터빈 기초, 기술, 애플리케이션, 경제 제2판, 2006, Springer, ISBN 3-540-2440-6 페이지 121

- ^ Scoraig Wind Electric의 코스 노트Hugh Piggott (1998). "CAT windpower course Blade design notes" (PDF).. 대체 기술 센터의 코스에서 사용됩니다.

- ^ Duval, George (May 27, 2021). "How Much Do Wind Turbines Cost?". semprius.com. Retrieved June 10, 2021.

- ^ Boel, Thomas (22 November 2012). "Two wings work". Ingeniøren. Retrieved 22 November 2012. Wayback Machine에서 2012-12-05년에 아카이브된 설계

- ^ a b c d e Ma, P.; Zhang, Y. (2014). "Perspectives of carbon nanotubes/polymer nanocomposites for wind blade materials. In". Renewable and Sustainable Energy Reviews. 30: 651–660. doi:10.1016/j.rser.2013.11.008.

- ^ Zbigniew Lubosny (2003). Wind Turbine Operation in Electric Power Systems: Advanced Modeling (Power Systems). Berlin: Springer. ISBN 978-3-540-40340-1.

- ^ "Materials and design methods look for the 100-m blade". Windpower Engineering. 10 May 2011. Retrieved 22 August 2011.

- ^ Craig S. Collier (1 October 2010). "From Aircraft Wings to Wind Turbine Blades: NASA Software Comes Back to Earth with Green Energy Applications". NASA Tech Briefs. Retrieved 22 August 2011.

- ^ Nordex는 핀란드에서 첫 N131/3000을 확보했습니다.Windpower Monthly, Retrieved 22.2015년 2월

- ^ Weltgrötete 연안-터빈 에리히테트.입력: Erneuerbare Energien. Das Magazin Retrieve 22.2015년 2월

- ^ a b c d Griffin, Dayton A.; Ashwill, Thomas D. (2003). "Alternative Composite Materials for Megawatt-Scale Wind Turbine Blades: Design Considerations and Recommended Testing". Journal of Solar Energy Engineering. 125 (4): 515. doi:10.1115/1.1629750. OSTI 1111701.

- ^ Ashwill, T; Laird D (January 2007). Concepts to Facilitate Very Large Blades (PDF). 45th AIAA Aerospace Sciences Meeting and Exhibit. AIAA-2007-0817.

- ^ Ronold, K. O.; Larsen, G. C. (2000). "Reliability-based design of wind-turbine rotor blades against failure in ultimate loading". Engineering Structures. 22 (6): 565–574. doi:10.1016/s0141-0296(99)00014-0.

- ^ Brouwer, SR; Al-Jibouri, SHS; Cardenas, IC; Halman, JIM (2018). "Towards analysing risks to public safety from wind turbines". Reliability Engineering and System Safety. 180: 77–87. doi:10.1016/j.ress.2018.07.010. S2CID 52278850.

- ^ Bassyouni, M.; Gutub, S. A. (2013). "Materials selection strategy and surface treatment of polymer composites for wind turbine blades fabrication". Polymers & Polymer Composites. 21 (7): 463–471. doi:10.1177/096739111302100708. S2CID 139958916.

- ^ Mishnaevsky, L.; Branner, K.; Beauson, J.; McGugan, M.; Sorensen, B. (2017). "Materials for Wind Turbine Blades: An Overview". Materials. 10 (11): 1285. Bibcode:2017Mate...10.1285M. doi:10.3390/ma10111285. PMC 5706232. PMID 29120396.

- ^ Niissen, R.P.L. (2006). "Fatigue life prediction and strength degradation of wind turbine rotor blade composites".

{{cite journal}}:Cite 저널 요구 사항journal=(도움말) - ^ "Aerodynamic and Performance Measurements on a SWT-2.3- 101 Wind Turbine" (PDF). WINDPOWER 2011. National Renewable Energy Laboratory. 22–25 May 2011. p. 1. Retrieved 14 October 2013.

- ^ Christou, P (2007). "Advanced materials for turbine blade manufacture". Reinforced Plastics. 51 (4): 22. doi:10.1016/S0034-3617(07)70148-0.

- ^ Surbhi, Vipin (14 September 2020). Low cost carbon fiber as potential lightning strike protection for wind turbine blades. American Society of Composites 2020. Texas.

- ^ Shen, R.; Amano, R. S.; Lewinski, G.; Matt, A.K.K. (2019). "A New Vascular System Highly Efficient in the Storage and Transport of Healing Agent for Self-Healing Wind Turbine Blades". Journal of Energy Resources Technology. 141 (5). doi:10.1115/1.4042916. S2CID 117703641.

- ^ Zhang, N.; Yang, F.; Guerra, D.; Shen, C.; Castro, J.; Lee, J. L. (2013). "Enhancing particle erosion resistance of glass-reinforced polymeric composites using carbon nanofiber-based nano paper coatings". Journal of Applied Polymer Science. 129 (4): 1875–1881. doi:10.1002/app.38899.

- ^ Liang, F.; Tang, Y.; Gou, J.; Kapat, J. (2011). "Development of multifunctional nanocomposite coatings for wind turbine blades". Ceramic Transactions. Ceramic Transactions Series. 224: 325–336. doi:10.1002/9781118019467.ch32. ISBN 9781118019467.

- ^ Tang, M.; Huang, L.; Wang, J.; Guan, D. (2019). "Research Progress of Blade Coatings in Wind Turbines". IOP Conference Series: Materials Science and Engineering. 542 (1): 012061. Bibcode:2019MS&E..542a2061T. doi:10.1088/1757-899X/542/1/012061.

- ^ Gao, L.; Liu, Y.; Ma, L.; Hu, H. (2019). "A hybrid strategy combining minimized leading-edge electric-heating and superhydro-/ice-phobic surface coating for wind turbine icing mitigation". Renewable Energy. 140: 943–956. doi:10.1016/j.renene.2019.03.112. S2CID 116137675.

- ^ Mangini, D.; Antonini, C.; Marengo, M.; Amirfazli, A. (2015). "Runback ice formation mechanism on hydrophilic and superhydrophobic surfaces". Cold Regions Science and Technology. 109: 53–60. doi:10.1016/j.coldregions.2014.09.012.

- ^ a b Mishnaevsky, Leon; Branner, Kim; Petersen, Helga; Beauson, Justine; McGugan, Malcolm; Sørensen, Bent (9 November 2017). "Materials for Wind Turbine Blades: An Overview". Materials. 10 (11): 1285. Bibcode:2017Mate...10.1285M. doi:10.3390/ma10111285. PMC 5706232. PMID 29120396.

- ^ a b Dodd, Curtis W. (1983). How to Protect a Wind Turbine From Lightning. U.S. DEPARTMENT OF ENERGY Conservation and Renewable Energy Wind Energy Technology Division. pp. 91–97.

- ^ "GLOBAL WIND ENERGY OUTLOOK 2008 GWEC". www.gwec.net. Retrieved 2016-11-07.

- ^ The European Wind Energy Association. "Research note outline on recycling wind turbines blades" (PDF).

- ^ Gignac, James (2 November 2020). "Recycling Wind Turbine Blades". CleanTechnica. UCS. Archived from the original on 2 November 2020.

- ^ a b Duflou, Joost R.; Deng, Yelin; Acker, Karel Van; Dewulf, Wim (2012-04-01). "Do fiber-reinforced polymer composites provide environmentally benign alternatives? A life-cycle-assessment-based study". MRS Bulletin. 37 (4): 374–382. doi:10.1557/mrs.2012.33. ISSN 1938-1425.

- ^ Pickering, S. J. (2006-08-01). "Recycling technologies for thermoset composite materials—current status". Composites Part A: Applied Science and Manufacturing. The 2nd International Conference: Advanced Polymer Composites for Structural Applications in Construction. 37 (8): 1206–1215. doi:10.1016/j.compositesa.2005.05.030.

- ^ "Recycling of wind turbine blades - Appropedia: The sustainability wiki". www.appropedia.org. Retrieved 2016-11-08.

- ^ Asmatulu, Eylem (February 2013). "Recycling of fiber-reinforced composites and direct structural composite recycling concept". Journal of Composite Materials. 48 (5): 13–14. doi:10.1177/0021998313476325. S2CID 136516595.

- ^ Martin, Chris (February 5, 2020). "Wind Turbine Blades Can't Be Recycled, So They're Piling Up in Landfills". Bloomberg News. Retrieved June 10, 2021.

- ^ "Indiana's Renewable Energy Resources". Indianacleanpower.org. 2013-08-07. Archived from the original on 2014-02-09. Retrieved 2013-11-06.

- ^ a b 엠미, 스벤드Wayback Machine Metal Industry에서 2012-04-26의 새로운 유형의 풍력 터빈 타워 아카이브, 2011년 8월 8일.접속일 : 2011년 12월 10일

- ^ 위트럽, 산느NY형 빈드몰레탄 샘레 아프 라멜러, 인제니외렌, 29세2011년 10월접속일 : 2013년 5월 12일

- ^ "Wayback Machine에서 2013-03-15년 간략히 아카이브된 쉘 타워"앙드레센 타워.취득일 : 2012년 11월 13일

- ^ 룬드, 모튼Robotter bag dansk successes med vindmölletörne, Ingeniören, 2013년 5월 12일.접속일 : 2013년 5월 12일

- ^ "WindPACT 터빈 설계: 스케일링 연구 기술 영역 3 - 자가 건설 타워 및 나셀 실현 가능성"2001.

- ^ R. D. 프레드릭슨"풍력 터빈을 위한 자가 조립 방법." 2003.

- ^ 닉 샤플리"타워 테크놀로지가 왜 지연되고 있나요?" 2013년

- ^ "원격지용으로 설계된 자동식 풍력 터빈"2002.

- ^ Ancona, Dan; McVeigh, Jim (August 29, 2001). "Wind Turbine - Materials and Manufacturing Fact Sheet" (PDF). Princeton Energy Resources International, LLC. Retrieved June 10, 2021.

- ^ "Steel Solutions in the Green Economy" (PDF). World Steel Association. 2012. Archived from the original (PDF) on February 8, 2015.

- ^ Quilligan, Aidan; O'Connor, A.; Pakrashi, V. (2012). "Fragility analysis of steel and concrete wind turbine towers". Engineering Structures. 36: 270–282. doi:10.1016/j.engstruct.2011.12.013. hdl:10197/10425.

- ^ "Archived copy" (PDF). Archived from the original (PDF) on 2016-03-04. Retrieved 2015-10-22.

{{cite web}}: CS1 maint: 제목으로 아카이브된 복사(링크) - ^ Levitan, Dave (May 16, 2013). "Too Tall for Steel: Engineers Look to Concrete to Take Wind Turbine Design to New Heights". IEEE Spectrum. Institute of Electrical and Electronics Engineers. Retrieved June 10, 2021.

- ^ 맥가, 저스틴"풍력 발전: Wayback Machine" Design Build Source, 2012년 11월 13일 세계 최초의 목재 터빈 아카이브.취득일 : 2012년 11월 13일

- ^ 리처드슨, 제이크"풍력 터빈용 99% 천연 목재 타워" 클린 테크니카, 2012년 10월 18일.취득일 : 2012년 11월 13일

- ^ P. W. 칼린, A. S. 락슨, E. B.물자디."가변속 풍력 터빈 기술의 역사와 현황"2003년, 페이지 130-1997

- ^ Murthy, S.S.; Singh, B.; Goel, P.K.; Tiwari, S.K. (2007). "A Comparative Study of Fixed Speed and Variable Speed Wind Energy Conversion Systems Feeding the Grid". 2007 7th International Conference on Power Electronics and Drive Systems: 736–743. doi:10.1109/PEDS.2007.4487785. ISBN 978-1-4244-0644-9. S2CID 22529780.

- ^ a b Caliao, Nolan D. (2011). "Dynamic modelling and control of fully rated converter wind turbines". Renewable Energy. 36 (8): 2287–2297. doi:10.1016/j.renene.2010.12.025.

- ^ E. 물자디와 C.P.버터필드."피치 제어 가변 속도 풍력 터빈 발전" 1999.

- ^ E. 물자디, K. 피어스, P.밀리오레"가변속 스톨 조절 풍력 터빈에 대한 보수적인 제어 전략" 웨이백 머신에 2014-03-20을 보관했습니다.2000.

- ^ Ewais, A.M.; Liang, J.; Ekanayake, J.B.; Jenkins, N. (2012). "Influence of Fully Rated Converter-based wind turbines on SSR". IEEE PES Innovative Smart Grid Technologies: 1–6. doi:10.1109/ISGT-Asia.2012.6303160. ISBN 978-1-4673-1220-2. S2CID 34726034.

- ^ 친구 젤라비치, 네델리코 페리치, 이반 페트로비치"로터 속도 제어를 통한 풍력 터빈 타워 진동 감쇠"2007.

- ^ Rodríguez t, A.; Carcangiu, C. E.; Pineda, I.; Fischer, T.; Kuhnle, B.; Scheu, M.; Martin, M. (2011). "Wind Turbine Structural Damping Control for Tower Load Reduction". Civil Engineering Topics, Volume 4. Conference Proceedings of the Society for Experimental Mechanics Series. pp. 141–153. doi:10.1007/978-1-4419-9316-8_12. ISBN 978-1-4419-9315-1.

- ^ Baker, Linda (August 27, 2019). "Shipping wind turbines is not a breeze". Freight Waves. Retrieved 29 August 2019.

- ^ 롬바르디, D. (2010)단일 파일 지원 해상 풍력 터빈의 장기 성능.브리스톨:브리스톨 대학교.

- ^ Cox, J. A., & Jones, C. (2010년)흡인 케이슨 지지 해상 풍력 터빈의 장기 성능브리스톨:브리스톨 대학교.

- ^ Gavin, Kenneth; Craig, William (2018). Wind Turbine Foundations. London: ICE Publishing. pp. 3–24. ISBN 9780727763969.

- ^ Ashlock, Jeramy; Schaefer, Verne. "FOUNDATIONS FOR WIND TURBINES" (PDF). Iowa State. Retrieved 21 August 2018.

- ^ Zipp, Kathie (21 December 2011). "Prestressed ground anchors allow smaller foundations". Windpower Engineering & Development. Retrieved 25 October 2021.

- ^ "Blade Dragon". State of Green. Retrieved 13 December 2012.

- ^ R. Simonsen, Torben. "Liftra indstiller Blade Dragon". Archived from the original on 2013-02-03. Retrieved 13 December 2012.

- ^ Budny, Rob. 베어링 고장으로 인해 풍력 터빈에 심각한 문제가 발생하지만 솔루션 기계 설계 매거진, 2014년 6월 26일.

- ^ 제이미슨, 피터풍력 터빈 설계의 혁신 p155, John Wiley & Sons, 2011년 7월 7일.액세스: 2012년 2월 26일.ISBN 0-470-69981-7

- ^ 제이미슨, 피터풍력 터빈 설계의 혁신 제9-1절, John Wiley & Sons, 2011년 7월 7일.액세스: 2012년 2월 26일.ISBN 1-119-97612-X

- ^ 국제표준 IEC 61400-1, 제3판 국제전기표준위원회, 2005년 8월접속일 : 2011년 3월 12일

- ^ "RDS-PP Designation Services". Keel Solution. Retrieved 2019-07-09.

추가 정보

- 로버트 개쉬, 요헨 트윌(ed.) 풍력발전소 기초, 설계, 시공 및 운용, 2012 Springer ISBN 978-3-642-22937-4.

- Paul Gipe, ed. (2004). Wind Power: Renewable Energy for Home, Farm, and Business (second ed.). Chelsea Green Publishing Company. ISBN 978-1-931498-14-2.

- Erich Hau, 풍력 터빈: 기초, 기술, 응용, economicsSpringer, 2013 ISBN 978-3-642-27150-2(Google Books 미리보기)

- Siegfried Heier, 풍력 에너지 변환 시스템 Wiley 2006의 그리드 통합, ISBN 978-0-470-86899-7.

- Peter Jamieson, 풍력 터빈 디자인의 혁신.Wiley & Sons 2011, ISBN 978-0-470-69981-2

- David Spera(ed,) 풍력 터빈 기술: 풍력 터빈 엔지니어링의 기본 개념, 제2판(2009년), ASME Press, ISBN 9780791802601

- Alois Schaffarczyk(ed.), 풍력 발전 기술의 이해, Wiley & Sons 2014, ISBN 978-1-118-64751-6.

- Wei Tong, ed. (2010). Wind Power Generation and Wind Turbine Design. WIT Press. ISBN 978-1-84564-205-1.

- 헤르만 요세프 바그너, 조티르마이 마투르, 풍력 에너지 시스템 입문 기본, 테크놀로지 및 운용.2013년 봄, ISBN 978-3-642-32975-3.