토크 렌치

Torque wrench토크 렌치는 너트, 볼트 또는 래그 스크루와 같은 고정 장치에 특정 토크를 가하는 데 사용되는 공구입니다.일반적으로 소켓 렌치 형태로 되어 있으며, 특수 내부 메커니즘이 있습니다.

토크 렌치는 나사와 볼트의 조임이 중요한 경우에 사용합니다.이를 통해 작업자는 고정 장치에 가해지는 토크를 설정하여 특정 용도에 대한 사양과 일치시킬 수 있습니다.이를 통해 모든 부품에 적절한 장력과 부하를 가할 수 있습니다.

토크 스크류 드라이버와 토크 렌치는 용도와 메커니즘이 비슷합니다.

역사

토크 렌치에 대한 첫 번째 특허는 1931년 시카고의 존 H. 샤프에 의해 출원되었다.이 렌치는 토크 측정 렌치라고 불리며 오늘날에는 지시 토크 [1]렌치로 분류됩니다.

1935년 콘라드 바르와 조지 프페플레는 조절식 래칫 토크 렌치를 특허 취득했다.이 도구는 원하는 토크에 [2]도달했을 때 청각 피드백과 후방 래칭 움직임을 제한했습니다.뉴욕시 수자원부에서 일했던 바르는 작업 중 플랜지 볼트의 조임이 일관되지 않아 좌절했다.그는 이러한 [3][better source needed]문제들을 완화하기 위해 1918년에 최초의 토크 제한 도구를 발명했다고 주장했다.바르의 파트너인 Pfefferle은 S.R. Dresser Manufacturing Co.의 엔지니어였으며 여러 특허를 보유하고 있었다.

종류들

비임

토크 렌치의 가장 기본적인 형태는 두 개의 빔으로 구성됩니다.첫 번째는 체결되는 고정 장치에 토크를 가하는 데 사용되는 레버로, 공구의 손잡이 역할도 합니다.핸들에 힘을 가하면 후크의 법칙에 따라 예측 가능하고 해당 힘에 비례하여 휘어집니다.두 번째 빔은 한쪽 끝에만 렌치 헤드에 부착되고 다른 쪽 끝에는 자유로우며, 이는 표시등 빔 역할을 합니다.이 두 빔은 공구가 정지해 있을 때 일반적으로 표시기 빔이 위에 있는 상태에서 서로 평행하게 실행됩니다.표시등 빔의 자유단은 토크 단위로 표시된 레버 또는 핸들에 부착된 보정된 눈금 위로 자유롭게 이동할 수 있습니다.렌치를 사용하여 토크를 적용하면 레버가 구부러지고 표시 빔이 직선 상태를 유지합니다.따라서 지시빔의 끝은 현재 적용되는 [4]토크의 크기를 가리킵니다.이 렌치는 단순하고 정확하며 저렴합니다.

빔 타입의 토크 렌치는 1920년대 후반에서 1930년대 초반에 월터 퍼시 크라이슬러와 마이크로매틱 혼이라는 회사를 위해 개발되었습니다.당시 Cedar Rapids Engineering Company의 영업 담당자였던 Paul Allen Sturtevant는 크라이슬러로부터 발명품 제조 허가를 받았습니다.Sturtevant는 1938년에 토크 렌치를 특허 취득하여 토크 [5]렌치를 판매하는 최초의 개인이 되었습니다.

보다 정교한 빔 유형 토크 렌치의 차체에는 사전 설정된 토크에 [6][7]도달했을 때 시각적 또는 전기적 표시를 제공하도록 구성할 수 있는 다이얼 게이지 표시기가 있습니다.

편향 빔

이중 신호 편향 빔 토크 렌치는 [8]1948년 호주의 Warren and Brown 회사가 특허를 취득했습니다.코일 스프링이 아닌 편향 빔에 토크를 가하는 원리를 사용합니다.이는 렌치의 전체 작동 수명 동안 정확성을 연장하는 데 도움이 되며, 최대 부하에 대한 안전 여유도가 높아지며 각 렌치의 범위 전체에 걸쳐 보다 일관되고 정확한 판독값을 제공합니다.작동자는 원하는 토크에 [9]도달하면 딸깍하는 신호음이 들리고 표시등이 보입니다.

렌치는 일반적인 빔 토크 렌치와 동일한 방식으로 작동합니다.헤드엔드에 연결된 빔은 2개이지만 토크가 적용되는 빔은 1개뿐입니다.로드 반송 빔은 직선이며 머리부터 핸들까지 이어지며, 토크가 가해지면 휘어집니다.다른 빔(표시 빔)은 길이의 약 절반 동안 편향 빔 바로 위를 통과한 다음 편향 빔에서 각도로 옆으로 구부러집니다.표시 빔은 작동 중에 방향과 모양을 유지합니다.이 때문에 두 빔 사이에 상대적인 변위가 있습니다.편향 빔 토크 렌치는 이러한 상대적 변위를 활용하는 방식에 있어 일반 빔 토크 렌치와 다릅니다.편향 빔에는 눈금이 부착되어 있으며 쐐기는 굴곡 빔과 평행한 눈금의 길이를 따라 슬라이드할 수 있습니다.이 웨지는 원하는 토크를 설정하는 데 사용됩니다.이 쐐기를 정면으로 향하고 있는 것은 각진 표시 빔의 측면입니다.이쪽에서 핀이 돌출되어 다른 핀의 트리거로 작용하며, 후자의 핀은 스프링에 부하되어 트리거 핀이 조정 가능한 웨지에 닿으면 표시 빔의 끝에서 발사됩니다.이 발화음이 크게 울리면서 원하는 토크가 충족되었음을 시각적으로 알 수 있습니다.지시등 핀은 지시등 [9][10]빔에 다시 밀어 넣는 것만으로 재설정할 수 있습니다.

슬리퍼

슬리퍼 타입의 토크 렌치는 롤러와 캠(또는 유사한) 메커니즘으로 구성됩니다.캠은 구동 헤드에 부착되어 있으며, 롤러는 스프링에 의해 제공되는 특정 힘으로 캠을 제자리에 고정하는 데 밀어 넣습니다(대부분의 경우 조정 가능).롤러와 스프링의 유지력을 꺾을 수 있는 토크가 가해지면 렌치가 미끄러져 볼트에 더 이상의 토크가 가해지지 않습니다.슬리퍼 토크 렌치는 소정의 [11]한계를 넘는 토크를 계속 가함으로써 고정 장치를 과도하게 조이지 않습니다.

를 클릭하세요

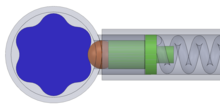

보다 정교한 토크 사전 설정 방법은 보정된 클러치 메커니즘을 사용하는 것입니다.하나의 일반적인 형태는 볼 디텐트와 스프링을 사용하며, 스프링은 토크 단위로 보정된 조절식 나사산에 의해 사전 로드됩니다.볼 디텐트는 사전 설정된 토크에 도달할 때까지 힘을 전달합니다. 이때 스프링에 의해 가해지는 힘이 극복되고 볼이 소켓에서 "딸깍" 소리가 납니다.이 디자인은 촉각 및 청각 피드백을 제공할 뿐만 아니라 더 높은 정밀도를 제공합니다.렌치는 원하는 토크에 도달한 후에는 미끄러지기 시작하지 않으며, 헤드 부분이 딸깍하고 약간 구부러질 뿐입니다. 작업자는 [12][13]렌치의 추가 동작이나 경고 없이 렌치에 토크를 계속 적용할 수 있습니다.

이 설계에는 다양한 용도 및 토크 범위에 따라 다양한 변형이 존재합니다.일부 드릴에서는 나사 헤드를 조이는 동안 나사 헤드가 잘리는 것을 방지하기 위해 이 설계의 수정이 사용됩니다.원하는 토크에 도달하면 드릴이 미끄러지기 시작합니다.

'노허브' 렌치

배관공이 허브가 없는 토양 파이프 커플링의 클램핑 밴드를 조이기 위해 사용하는 특수 토크 렌치입니다.일반적으로 원웨이 조합 래칫과 클러치가 있는 T 핸들 렌치입니다.커플링을 적절히 고정하도록 설계된 고정 토크로 사전 설정되지만 커플링이 [14]손상되기에 불충분합니다.

전자식 토크 렌치

전자식(표시) 토크 렌치의 경우 토션 로드에 부착된 스트레인 게이지를 사용하여 측정합니다.변환기에 의해 생성된 신호는 필요한 토크 단위(예: N·m 또는f lb·ft)로 변환되어 디지털 디스플레이에 표시됩니다.다수의 다른 접합부(측정 세부사항 또는 한계값)를 저장할 수 있습니다.이렇게 프로그래밍된 한계값은 체결 프로세스 중에 LED 또는 디스플레이를 통해 영구적으로 표시됩니다.동시에 이 토크렌치 발생은 내부 판독 메모리에 모든 측정치를 저장할 수 있다.이 판독치의 메모리는, 인터페이스(RS232)를 개입시켜 PC에 간단하게 전송 하거나 인쇄할 수 있습니다.이러한 종류의 토크 렌치는 일반적으로 진행 중인 문서 또는 품질 보증 목적으로 사용됩니다.일반적인 정확도 수준은 ±0.5% ~ 4%입니다.

프로그램 가능한 전자 토크/각도 렌치

토크 측정은 전자식 토크 렌치와 동일한 방식으로 수행되지만, 포옹 지점 또는 임계값으로부터의 조임 각도도 측정됩니다.각도는 각도 센서 또는 전자 자이로스코프로 측정됩니다.각도 측정 프로세스를 통해 이미 조여진 조인트를 인식할 수 있습니다.내장된 판독 메모리를 통해 측정을 통계적으로 평가할 수 있습니다.조임 곡선은 통합 조임-곡선 시스템(힘/경로 그래프)을 통해 소프트웨어를 사용하여 분석할 수 있습니다.이 유형의 토크 렌치는 브레이크 토크, 우세 토크 및 체결 작업의 최종 토크를 결정하는 데도 사용할 수 있습니다.특수 측정 프로세스 덕분에 항복점을 표시할 수도 있습니다(수율 제어 조임).이 토크 렌치의 설계는 규정 토크(예: 50 Nµm 또는 37 lbfµft + 90°) 위에 있는 고정 장치에 정의된 각도가 적용되어야 하기 때문에 토크와 각도 제어가 모두 필요한 조임 프로세스를 문서화하기 위해 자동차 제조업체에서 매우 인기가 있습니다.shold 및 +90°는 임계값 뒤에 추가 각도가 적용되어야 함을 나타냅니다.

1995년 Saltus-Werk Max Forst GmbH는 기준 암이 필요 없는 각도 측정이 가능한 최초의 전자 토크 렌치에 대한 국제 특허를 출원했다.

메카트로닉 토크 렌치

토크 측정은 클릭형 토크 렌치와 동일한 방식으로 수행되지만, 동시에 토크는 전자식 토크 렌치와 마찬가지로 디지털 판독치(클릭 및 최종 토크)로 측정됩니다.따라서 이는 전자적 측정과 기계적 측정의 조합입니다.모든 측정은 무선 데이터 전송을 통해 전송되고 기록됩니다.렌치가 "삐" 울릴 때 사용자는 원하는 토크 설정을 달성했음을 알 수 있습니다.

유압 토크 렌치

유압 토크 렌치는 큰 토크를 고정밀로 조이는 데 사용됩니다.항공 및 중장비 조립에 사용되며 특수 [15][16]공구입니다.일반적인 구조는 제조사와 토크 요건에 따라 달라집니다.일반적으로 구동 헤드 래칫을 작동하는 적어도 1개의 유압 실린더로 구성됩니다.실린더가 늘어나면서 폴을 통해 구동 헤드를 밀어낸 다음 래칫 톱니 위로 자유롭게 들어갑니다.원하는 토크가 충족될 때까지 이 과정을 반복합니다.소형 유압 토크 렌치에는 공구에 반응 암이 내장되어 있으며, 이 암은 다른 고정 장치 또는 어셈블리의 일부에 기대어 토크가 적용될 때 회전을 방지합니다.대형 모델에서는 [17][18][19]회전을 방지하기 위해 다른 고정 장치가 필요합니다.

공압 토크 렌치

공압 토크 렌치는 공압 공기 모터와 결합되는 유성 토크 승수 또는 변속 장치입니다.변속 장치의 끝부분에서 반응 장치가 토크를 흡수하여 공구 작업자가 힘을 거의 들이지 않고 사용할 수 있도록 합니다.토크 출력은 공기압을 제어하여 조정합니다.

이러한 유성 토크 멀티플라이어 변속기는 최대 125:1의 증배율을 가지며, 주로 너트와 볼트에 정확한 토크가 필요하거나 단단한 너트를 탈거해야 하는 경우에 사용됩니다.중요한 애플리케이션의 경우 "최종" 토크는 고정밀 도구를 사용하여 적용되는 경우가 많습니다.

공압식 토크 렌치는 표준 임팩트 렌치와 달리 충격 렌치의 해머가 아닌 연속 기어로 구동되므로 진동이 거의 없습니다.

공압식 토크 렌치는 1980년대 초에 독일에서 발명되었다.

공압 토크 렌치의 토크 용량은 118Nm에서 최대 47,600Nm까지 다양합니다.

압축 공기를 사용하는 공압 모터는 일반적으로 20-25 CFM이 필요한 공압 토크 렌치의 가장 일반적인 동력원입니다.

토크 렌치 표준화

ISO

국제 표준화 기구는 표준 ISO 6789를 유지하고 있습니다.이 표준은 수동식 토크 공구의 구성 및 교정을 다룬다.이들 도구는 12개의 클래스를 포함하는 두 가지 유형의 토크 공구를 정의합니다. 이 두 가지 유형은 아래 표에 나와 있습니다.또한 원하는 [20][21]토크에서 허용되는 편차 백분율도 제공됩니다.

| 토크 렌치 유형 | 토크 렌치 공차 | |||

|---|---|---|---|---|

| 유형 | 학급 | 묘사 | nm 10 Nm | 10 Nm 이상 |

| 유형 1: 표시 | 클래스 A | 비틀림 또는 휨 바가 있는 렌치 | ±6% | |

| 클래스 B | 강체 및 인디케이터가 있는 렌치 | ±6% | ±4% | |

| 클래스 C | 강체 및 전자 측정 렌치 | ±6% | ±4% | |

| 클래스 D | 표시기 포함 스크루드라이버 | ±6% | ||

| 클래스 E | 전자 측정 기능이 있는 드라이버 | ±6% | ±4% | |

| 유형 2: 설정 | 클래스 A | 인디케이터 포함 조절식 렌치 | ±6% | ±4% |

| 클래스 B | 고정 토크 렌치 | ±6% | ±4% | |

| 클래스 C | 인디케이터가 없는 조정식 렌치 | ±6% | ±4% | |

| 클래스 D | 인디케이터 포함 조절식 드라이버 | ±6% | ||

| 클래스 E | 고정 드라이버 | ±6% | ||

| 클래스 F | 인디케이터가 없는 조절식 스크루 | ±6% | ||

| 클래스 G | 굴곡 바 및 표시기가 있는 조절식 렌치 | ±6% | ||

ISO 규격은 또한 최대 정격의 25%까지 과부하된 경우에도 재보정 후에도 도구를 안정적으로 사용할 수 있어야 한다고 명시되어 있습니다.지정된 한계 내에서 사용된 공구에 대한 재보정은 5000 사이클 또는 12개월 중 가장 빠른 시간 후에 수행해야 합니다.자체 품질관리 절차가 있는 조직에서 사용 중인 경우, 회사 표준에 [20][21]따라 교정 일정을 정할 수 있다.

공구는 토크 범위와 토크 단위, 단방향 공구의 작동 방향 및 제조사 마크를 표시해야 합니다.교정 인증서가 제공된 경우, 공구에 인증서와 일치하는 일련 번호를 표시해야 하며, 그렇지 않으면 교정 [20][21]실험실에서 공구의 교정 인증서와 일치하는 참조 번호를 공구에 부여해야 합니다.

ASME

미국기계공학회(American Society of Mechanical Engineers)는 표준 ASME B107.300을 유지하고 있습니다.이 표준은 유형 3(제한) 토크 도구를 추가하여 ISO 표준과 동일한 유형 명칭을 갖는다.이 유형은 원하는 토크가 충족되면 구동력을 해제하여 더 이상의 토크가 적용되지 않도록 합니다.그러나 이 표준은 각 유형 내에서 다른 등급 명칭과 각 등급 내에서 추가적인 스타일 및 설계 변형을 사용합니다.또한 이 표준은 수동 도구와 전자 도구를 다른 섹션과 명칭으로 구분합니다.ASME와 ISO 규격은 호환성이 있다고 볼 수 없습니다.아래 표에는 수동 토크 공구에 대한 표준에서 지정한 몇 가지 유형과 공차가 나와 있습니다.[22] [23]

| 토크 렌치 유형 | 토크 렌치 공차 | |||

|---|---|---|---|---|

| 유형 | 학급 | 스타일. | 최대 정격 20 % 미만 | 최대 정격 20 ~100 % |

| 유형 1: 표시 | 클래스 A: 편향 빔 | 스타일 1: 플레인 스케일 | ±0.8% | ±4% |

| 스타일 2: 신호로 스케일링 | ||||

| 스타일 3: 메모리로 확장 가능 | ||||

| 클래스 B: 편향 빔, 가변 헤드 | 스타일 1: 플레인 스케일 | |||

| 스타일 2: 신호로 스케일링 | ||||

| 스타일 3: 메모리로 확장 가능 | ||||

| 클래스 C: 강체 하우징 | 스타일 1: 플레인 스케일 | |||

| 스타일 2: 신호로 스케일링 | ||||

| 스타일 3: 메모리로 확장 가능 | ||||

| 클래스 D: 견고한 하우징, 교체 가능한 헤드 | 스타일 1: 플레인 스케일 | |||

| 스타일 2: 신호로 스케일링 | ||||

| 스타일 3: 메모리로 확장 가능 | ||||

| 클래스 E: 드라이버, 표시 | 스타일 1: 플레인 스케일 | |||

| 스타일 2: 신호로 스케일링 | ||||

| 유형 2: 설정[note 1] | 클래스 A: 졸업 포함 | 스타일 1: 래칫 없음 | ±0.8% | ±4% |

| 스타일 2: 래칫 포함 | ±0.8% | ±4% | ||

| 스타일 3: 헤드 변경 가능 | ±0.8% | ±4% | ||

| 스타일 4: 래칫 포함 유연한 헤드 | 표준 참조 | |||

| 클래스 B: 졸업 없음 | 스타일 1: 래칫 없음 | ±0.8% | ±4% | |

| 스타일 2: 래칫 포함 | ±0.8% | ±4% | ||

| 스타일 3: 헤드 변경 가능 | ±0.8% | ±4% | ||

| 스타일 4: 래칫 포함 유연한 헤드 | 표준 참조 | |||

| 타입 3: 제한 | 클래스 A: 드라이버 | 스타일 1: 졸업 미포함 | ±1.2% | ±4% |

| 스타일 2: 졸업 포함 | ||||

| 클래스 B: T 핸들 | 스타일 1: 졸업 미포함 | |||

| 스타일 2: 졸업 포함 | ||||

공구에 공구의 모델 번호, 토크 단위, 제조사 마크가 표시되어야 합니다.단방향 공구의 경우 "TORQUES" 또는 "TORQE"라는 단어와 작동 방향을 [22]표시해야 합니다.

토크 렌치 사용

정확

클릭 타입의 토크 렌치는 적절히 보정되었을 때 정밀합니다.다만, 보다 복잡한 메커니즘으로 인해 고장이 거의 없거나 전혀 없는 빔 타입보다 빨리 보정이 손실될 수 있습니다(다만, 얇은 인디케이터 로드가 실수로 참이 아닌 방향으로 구부러질 수 있습니다).빔 유형 토크 렌치는 눈금을 직접 읽을 수 없는 상황에서는 사용할 수 없으며, 이러한 상황은 자동차 분야에서 흔히 볼 수 있습니다.빔 유형 렌치의 스케일은 표시기 암과 스케일 사이의 거리가 길기 때문에 시차 오차가 발생하기 쉽습니다(일부 이전 설계에서는).빔 유형에 따른 사용자 오류 증가 문제도 있습니다. 즉, 사용 시마다 토크를 판독해야 하며 작업자는 플로팅 핸들의 피벗 지점에만 하중을 가할 수 있도록 주의해야 합니다.듀얼 빔 또는 "평탄한" 빔 버전은 저마찰 포인터와 마찬가지로 포인터의 마찰 경향을 줄입니다.

내선번호

핸들 끝에서 연장된 치터 바를 사용하면 렌치가 손상될 수 있으므로 제조업체에서 지정한 [24]장비만 사용해야 합니다.

핸들 또는 소켓 익스텐션을 사용할 경우 [25]토크 설정을 조정할 필요가 없습니다.

까마귀 발 또는 이와 유사한 확장을 사용하려면 다음 [25][26][27]방정식을 사용해야 합니다.

손잡이와 까마귀 발 익스텐션의 조합을 사용하려면 다음 [25]공식을 사용해야 합니다.

여기서:

- w {\w}}는 렌치 표시 토크(설정 토크),

- d가 원하는 토크입니다.

- A는 핸들부터 헤드 중앙까지의 토크 렌치의 입니다.

- {\ B는 토크 렌치 헤드의 중심에서 볼트의 중심선까지의 까마귀 발 연장 길이입니다.

- {\ C는 연장 끝에서 토크 렌치 핸들까지의 핸들 연장 길이입니다.

이 방정식은 익스텐션이 토크 렌치의 길이와 공선인 경우에만 적용됩니다.다른 경우에는 토크 렌치 헤드에서 볼트 헤드까지의 거리를 일렬로 정렬한 것처럼 사용해야 합니다.익스텐션이 90°로 설정되어 있으면 조정이 필요하지 않습니다.이러한 방법은 극단적인 [25]경우를 제외하고는 권장되지 않습니다.

보관소

클릭(또는 기타 마이크로미터) 유형의 경우 사용하지 않을 때 [28][29]스프링에 영구적으로 고정되지 않도록 저울을 최소 정격 값으로 설정하여 스프링에 작용하는 힘을 제거해야 합니다.구성 요소의 이동 및 [28]정확도 저하를 방지하기 위해 내부 메커니즘에 약간의 장력이 필요하므로 마이크로미터 스타일의 토크 렌치를 0으로 설정하지 마십시오.

눈금 매기기

모든 정밀 공구와 마찬가지로 토크 렌치는 정기적으로 재보정해야 합니다.앞서 설명한 바와 같이 ISO 표준에 따라 보정은 매 5000회 또는 매 년 중 먼저 [20][21]실시해야 합니다.사용 첫 해에 토크 [23]렌치가 최대 10%까지 교정에서 떨어질 수 있습니다.

ISO 표준에 준거한 전문 서비스에 의해 교정이 수행될 경우, 특정 프로세스 및 제약사항을 따릅니다.이 작업을 수행하려면 정확도가 ±1% 이상인 전문 토크 렌치 보정 장비가 필요합니다.보정을 수행하는 영역의 온도는 1°C 이하의 변동과 함께 18°C에서 28°C 사이여야 하며 상대 습도는 90%[20]를 초과해서는 안 됩니다.

교정 작업을 수행하기 전에 공구의 종류에 따라 측정 없이 공구를 사전 로드하고 토크를 가해야 합니다.그런 다음 공구가 테스터에 연결되고 최대 토크의 20%, 60%, 100% 값에 대해 핸들에 힘을 가하고 등급에 따라 반복한다.힘은 흔들리거나 불규칙한 움직임 없이 천천히 가해야 한다.아래 표에는 각 등급의 토크 [20][21]렌치 테스트 패턴에 대한 자세한 내용이 나와 있습니다.

| 유형 | 학급 | 사전 교정 | 교정 절차 |

|---|---|---|---|

| 유형 1 | 모든 클래스 | 최고 인증 가격으로 1회 프리로드 | 모든 값에 대해 연속 5회 측정 |

| 유형 2 | 클래스 A | 최고 인증 가격으로 5회 프리로드 | 모든 값에 대해 연속 5회 측정 |

| 클래스 B | 공칭값으로 5회 측정 | ||

| 클래스 C | 모든 값에 대해 연속 10개의 측정값 | ||

| 클래스 D | 모든 값에 대해 연속 5회 측정 | ||

| 클래스 E | 공칭값으로 5회 측정 | ||

| 클래스 F | 모든 값에 대해 연속 10개의 측정값 | ||

| 클래스 G | 모든 값에 대해 연속 5회 측정 |

전문적인 교정이 권장되지만, 일부 사람들에게는 분수에 맞지 않을 수 있습니다.홈 숍 또는 차고에서 토크 렌치를 보정할 수 있습니다.이 프로세스에서는 일반적으로 특정 질량을 레버 암에 부착하고 토크 렌치를 적절한 토크로 설정하여 해당 질량을 들어 올릴 필요가 있습니다.공구 내의 오차를 계산하여 이 [30][31][32]오차에 따라 공구를 변경하거나 작업을 조정할 수 있습니다.

「 」를 참조해 주세요.

메모들

- ^ ASME 타입 2는 다소 복잡하며, 표가 너무 커지지 않으면 상세하게 설명할 수 없다.

레퍼런스

- ^ US 2007880, Sharp John H., "토크 측정 렌치", 1935년 7월 9일 발행, 2019년 1월 19일 Wayback Machine에서 보관

- ^ US 2074079, Charles, Bahr Conrad & Pfefferle, George H., "Torque measuring wrench", 1937년 3월 16일 발행, 2019년 1월 19일 Wayback Machine에서 보관

- ^ Fleming, Wes (Dec 18, 2017). "The Most Important Tool: Torque Wrench". Archived from the original on January 19, 2019. Retrieved Jan 17, 2019.

- ^ US 2231240, Zimmerman Herman W, "토크 측정 렌치", 1941년 2월 11일 발행, 2016년 10월 26일 Wayback Machine에서 보관

- ^ "Official Sturtevant Richmont LinkedIn". Archived from the original on 2022-06-01. Retrieved 2018-01-17.

- ^ US 2167720, Willard C Kress, "토크 표시 렌치", 1939년 8월 1일 발행 2016년 10월 26일 Wayback Machine에서 보관

- ^ "DIAL TORQUE WRENCH REPAIR, MAINTENANCE AND TROUBLESHOOTING MANUAL" (PDF). CDI Torque Products. 2002. Archived (PDF) from the original on 2015-10-16. Retrieved 2016-10-20.

- ^ "Warren & Brown company history". Warren & Brown. Archived from the original on 2016-10-21. Retrieved 2016-10-20.

- ^ a b "Warren & Brown Precision Tools Catalogue" (PDF). Warren & Brown. Archived (PDF) from the original on 2016-11-12. Retrieved 2016-10-20.

- ^ "Deflecting beam torque wrench operating instructions" (PDF). Kincrome Professional Quality Tools. Archived (PDF) from the original on 2016-10-26. Retrieved 2016-10-25.

- ^ US 1860871, Wilfred A Pouliot, "안전 렌치", 1932년 5월 31일 발행 2016년 10월 26일 웨이백 머신에 보관

- ^ Tegger. "How does a torque wrench work?". The Unofficial Honda / Acura Usenet FAQ. Archived from the original on 2016-03-03.

- ^ US 4485703, Bosko Grabovac & Ivan Vuceta, "Torque wrench", 1984년 12월 4일 발행 2016년 10월 26일 Wayback Machine에서 보관

- ^ "Raptor No-Hub Torque Wrenches" (PDF). Raptor tools. Archived (PDF) from the original on 2015-10-01. Retrieved 2016-10-20.

- ^ "RT, RTX & Hydraulic Pumps - User guide & spare parts manual" (PDF). Rapid-Torq. Archived (PDF) from the original on 2017-02-02. Retrieved 2017-01-30.

- ^ "Hydraulic torque wrenches, computerized torque systems, calibration equipment brochure" (PDF). Advance Manufacturing Co. Archived (PDF) from the original on 2016-06-25. Retrieved 2017-01-30.

- ^ US 2961904, Anthony J Sergan, "유압 작동 렌치", 1960년 11월 29일 발행, 2017년 2월 2일 Wayback Machine에서 보관

- ^ US 436727, John K. Junkers, "Hydraulic wrench for limited space application", 1982년 6월 29일 발행, 2017년 2월 2일 Wayback Machine에서 보관

- ^ US 5056384, Anthony J Sergan, "Torque wrench", 1991년 10월 15일 발행, 2017년 2월 2일 Wayback Machine에서 보관

- ^ a b c d e f ISO6789 - Assembly tools for screws and nuts. Hand torque tools. Requirements and test methods for design conformance testing, quality conformance testing and recalibration procedure. International Organization for Standardization. 2003.

- ^ a b c d e Sofia. "Torque Wrench Calibration Services". Calibrate.co.uk. Archived from the original on 2016-10-23. Retrieved 2016-10-22.

- ^ a b ASME B107.300-2010 (Incorporation of ASME B107.14, B107.28, and B107.29) Torque Instruments. The American Society of Mechanical Engineers. 2010.

- ^ a b Warren Brown; Scott Hamilton; An Nguyen; Tom Smith (July 17–21, 2011). Field Calibration and Accuracy of Torque Wrenches. ASME 2011 Pressure Vessels & Piping Division Conference. The American Society of Mechanical Engineers.

- ^ "Premium and Standard Manual Torque Wrenches Pre-Set and Adjustable" (PDF). ASG Jergens, Inc. Archived (PDF) from the original on 2016-10-21. Retrieved 2016-10-20.

- ^ a b c d "20-50-11". Boeing 737-200 maintenance manuals. Vol. 20. WikiLeaks. 2007. pp. 202–203. Archived from the original on 2016-09-28. Retrieved 2016-10-20.

- ^ "Torque Wrench Extension Calculator". Norbar Torque. Archived from the original on 2016-10-20. Retrieved 2016-10-20.

- ^ "Crowfoot adapters". Belknap Inc. Archived from the original on 2016-10-20. Retrieved 2016-10-20.

- ^ a b "The ten things you should know about your torque wrench". Norbar Torque. 2015. Archived from the original on 2016-10-20. Retrieved 2016-10-20.

- ^ "Proper Torque Wrench Use and maintenance (Technical reference)" (PDF). Snap-on Tools. 2008. Archived (PDF) from the original on 2015-05-13. Retrieved 2016-10-20.

- ^ Various. "How to Calibrate a Torque Wrench". wikiHow. wikiHow. Archived from the original on 2016-10-23. Retrieved 2016-10-22.

- ^ Ivy, Aubrey. "How to Calibrate a Torque Wrench". Helicopter Maintenance Magazine. Archived from the original on 2016-10-23. Retrieved 2016-10-22.

- ^ Sleepy Gomez. "How-To Calibrate A Torque Wrench". rcramer.com. Archived from the original on 2015-02-26. Retrieved 2016-10-23.

외부 링크

- 웨이백 기계에서 보관된 2019-02-05 토크 렌치 정확도 측정

원하는 토크입니다.

원하는 토크입니다.

토크 렌치 헤드의 중심에서 볼트의 중심선까지의 까마귀 발 연장 길이입니다.

토크 렌치 헤드의 중심에서 볼트의 중심선까지의 까마귀 발 연장 길이입니다. 연장 끝에서 토크 렌치 핸들까지의 핸들 연장 길이입니다.

연장 끝에서 토크 렌치 핸들까지의 핸들 연장 길이입니다.