세라마그래피

Ceramography세라마그래피는 세라믹 마이크로 구조의 준비, 검사, 평가의 예술과 과학이다.[1] 세라마그래피는 세라믹의 야금학이라고 생각할 수 있다. 미세구조는 가시광선의 최소 파장과 육안 분해능 한계 사이의 약 0.1~100µm의 구조물 수준이다. 미세 구조는 대부분의 곡물, 이차 단계, 곡물 경계, 모공, 미세 균열 및 경도 미세조직을 포함한다. 대부분의 대량 기계적, 광학, 열적, 전기적 및 자기적 특성은 미세구조의 영향을 크게 받는다. 제작 방법과 공정 조건은 일반적으로 미세 구조로 표시된다. 많은 세라믹 고장의 근본 원인은 미세구조에서 뚜렷이 드러난다. 세라마그래피는 금속학, 석유그래피학, 플라스토그래피학 등 물질 분석의 모든 미시적 기법을 포함하는 광범위한 물질그래피 분야의 한 부분이다. 세라마그래피는 그림 1의 85~99.9% 알루미나(AlO23), 지르코니아(ZrO2), 실리콘 카바이드(SiC), 질화실리콘(SiN34), 세라믹 매트릭스 복합재 등 산업용 고성능 세라믹에 주로 사용된다. 생리용품, 벽타일, 식기류 등 화이트웨어 세라믹에는 거의 사용되지 않는다.

- 세라마식 마이크로구조물

역사

세라마그래피는 재료학 및 세라믹 공학의 다른 분야와 함께 진화했다. 오스트리아의 알로아 드 위드만스테텐은 1808년에 운석을 음각하여 이전의 오스트리아 곡물 경계에서 성장한 프로텍토이드 페라이트 띠를 드러냈다. '금속학의 아버지'인 지질학자 헨리 클리프턴 소비는 1860년대 영국 셰필드에서 철강산업에 석유그래픽 기술을 적용했다.[2] 프랑스의 지질학자 오귀스트 미셸-레비는 1880년대에 광물의 광학적 성질을 전달된 색과 두께와 연관시킨 도표를 고안했다. 스웨덴의 야금주의자 J.A. 브리넬은 1900년에 최초의 양적 경도 척도를 발명했다.[3] 스미스와 샌들랜드는 1922년 런던의 비커즈 주식회사에서 최초의 미세주력 경도 시험을 개발했다.[4] 스위스 태생의 현미경학자 A.I. Buller는 1936년 시카고 근처에서 최초의 금속 장비 제조업체를 시작했다. 프레데릭 크누프와 국가표준국의 동료들은 1939년에 (비커즈보다) 덜 관통하는 (비커즈보다) 미세주관 테스트를 개발했다.[5] 코펜하겐의 슈트루어스 A/S는 1943년에 전해질 폴리셔를 야금학에 도입했다. 컬럼비아 대학의 조지 켈은 1980년대까지 물질학의 성서로 여겨졌던 책을 썼다.[6] 켈은 1967년 국제금속학회가[7] 된 원자력위원회 내 그룹을 공동 설립했다.

세라마그래피 시료 준비

미세구조해석을 위한 세라믹 시료의 준비는 톱질, 임베딩, 연마, 식각의 5단계로 구성된다. 세라마그래피 준비를 위한 도구와 소모품은 야금 장비 판매업체와 실험실 공급 업체로부터 전세계적으로 구할 수 있다.

톱질

대부분의 세라믹은 극도로 단단하며 다이아몬드 입자가 박힌 원형 칼날로 물감을 맞춰야 한다. 저밀도 다이아몬드 블레이드를 장착한 야금이나 복사 톱이 보통 적합하다.[citation needed] 칼날은 연속적인 액체 스프레이로 식혀야 한다.

임베딩

추가 준비를 용이하게 하기 위해 톱으로 된 시료는 대개 지름 25, 30 또는 35 mm의 플라스틱 디스크에 내장(또는 장착 또는 캡슐화)된다.[citation needed] 광물 충전 에폭시와 같이 열과 압축에 의해 작동되는 보온성 고체 수지는 대부분의 용도에 가장 적합하다. 다공성 내화 세라믹 또는 마이크로 전자 장치에는 미충전 에폭시, 아크릴 또는 폴리에스테르와 같은 주조 가능한(액체) 수지를 사용할 수 있다. 주조 가능한 레진은 형광 현미경 검사에 도움이 되는 형광 염료로도 이용할 수 있다. 그림 3의 왼쪽과 오른쪽 표본은 미네랄이 채워진 에폭시에 박혀 있었다. 그림 3의 중심 내화재는 주조할 수 있고 투명한 아크릴에 내장되어 있었다.

그라인딩

분쇄는 연마성 입자(대개 다이아몬드)에 의해 관심 표면의 마모로서, 종이 또는 금속 디스크에 접착된다. 그라인딩은 톱자국을 지우고 표면을 거칠게 매끄럽게 하며 원하는 깊이까지 육수를 제거한다. 도자기의 대표적인 연삭 순서는 240그릿 메탈 본드 다이아몬드 휠이 240rpm으로 회전하여 흐르는 물에 의해 윤활되는 1분이며, 400그릿 휠에서도 이와 유사한 처리가 뒤따른다. 시료는 단계별로 초음파 욕조에 세척한다.[citation needed]

광택

광택은 윤활유에 매달린 자유 연마재에 의해 마모되며 시료와 용지 사이에서 굴리거나 미끄러질 수 있다. 광택은 그라인딩 자국을 지우고 시료를 거울처럼 부드럽게 마무리한다. 금속으로 된 맨 접시에 광을 내는 것을 래핑이라고 한다. 도자기의 일반적인 연마 순서는 15, 6 및 1µm 다이아몬드 페이스트 또는 240rpm으로 회전하는 낮잠 없는 용지의 슬러리에 각각 5~10분이다. 시료는 각 단계 후 초음파 욕조에 다시 세척한다. 그림 3의 표본 3 세트는 톱질, 내장, 접지 및 광택이 있다.

에칭

식각은 곡물 경계와 다른 미세구조적 특징들을 드러내고 묘사한다. 세라마그래피에서 가장 흔한 식각의 두 종류는 선택적 화학적 부식, 그리고 완화를 일으키는 열처리다. 예를 들어, 알루미나는 30-60초 동안 농축 인산을 끓여서 화학적으로 식각하거나, 공기 중 1,500°C(2,730°F)에서 20-40분간 용광로에 식각할 수 있다. 플라스틱 캡슐화는 열 식각 전에 제거해야 한다. 그림 1의 알루미나는 열 식각되어 있었다.

또는 편광 투과 광현미경에 의한 검사를 위해 비-큐빅 세라믹은 페트로그래피라고도 알려진 얇은 섹션으로 준비될 수 있다. 이 기법에서는 시료를 ~1mm 두께로 톱질하여 현미경 슬라이드에 접착하고, 30µm에 가까운 두께(x)까지 갈거나 톱질(예: 마이크로톰에 의해)한다.[8][9] 노출된 표면에 커버 슬립이 붙어 있다. 에폭시나 캐나다 발삼수지와 같은 접착제는 유리와 거의 동일한 굴절률(η 54 1.54)을 가져야 한다. 대부분의 세라믹은 아래의 Beer-Lambert 법칙에서 흡수 계수(그림 2의 알루미나의 경우 α α 0.5 cm −1)가 매우 작으며, 전송된 빛으로 볼 수 있다. 큐빅 세라믹(예: yttria stabilized zirconia and spinel)은 모든 결정학적 방향에서 동일한 굴절률을 가지며, 따라서 현미경의 편광기가 분석기와 90° 상상을 벗어나면 검은색으로 나타난다.

- xBeer-Lambert eqn)

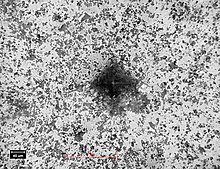

세라마그래픽 시료는 대부분의 경우 전기 절연체로서 광택과 식각 후 전자현미경 검사를 위해 전도성 금속 또는 탄소를 10 nm까지 코팅해야 한다. 스퍼터 코이터나 증발 코이터에서 나온 금 또는 Au-Pd 합금 또한 현미경으로 광택된 표면에서 아래 프레스넬 공식에 의해 가시광선의 반사율을 개선한다. 베어 알루미나(η 1 1.77, k 10 −6 10)는 그림 1.와 같이 무시해도 될 정도의 소멸계수를 가지며 현미경에서 반사되는 입사광의 8%만을 반사한다. 골드코팅(η 0.82, k 59 1.59 @ 500 = 500 nm) 알루미나는 공기 44%, 몰입유에 39%를 반사한다.

- 프레스넬 eqn)..

세라마그래픽 분석

세라믹 마이크로 구조는 밝은 들판에서 반사된 가시광선 현미경으로 분석하는 경우가 대부분이다. 다크필드는 예를 들어 균열을 드러내기 위해 제한된 상황에서 사용된다. 편광 투과된 빛은 얇은 부분과 함께 사용되는데, 이 부분에서는 곡물들 사이의 대조가 이단도에서 나온다. 매우 미세한 미세 구조는 스캐닝 전자현미경(SEM) 또는 콘포칼 레이저 스캔현미경(CLSM)의 높은 확대와 분해능을 요구할 수 있다. 음극 발광 현미경(CLM)은 굴절 단계를 구분하는 데 유용하다. 전송전자현미경(TEM)과 스캐닝어쿠스틱현미경(SAM)은 세라마그래피에 특화된 용도를 가지고 있다.

세라마그래피는 종종 품질관리나 고장분석 목적을 위한 표준에 대한 부품의 미세구조를 비교하기 위해 질적으로 수행된다. 마이크로 구조물에 대한 세 가지 일반적인 정량 분석은 곡물 크기, 2단계 내용물 및 다공성이다. 미세구조는 입체 원리에 의해 측정되는데, 입체 물체는 투영이나 교차점에 의해 2-D로 평가된다. 특정 곡물이 매우 크게 자라는 이질적인 곡물 크기를 나타내는 마이크로 구조물은 다양한 세라믹 시스템에서 발생하며, 이러한 현상을 곡물 성장 또는 AGG라고 한다. AGG의 발생은 세라믹의 기계적, 화학적 특성에 긍정적이든 부정적이든 결과를 가져오며 그 식별이 세라마그래픽 분석의 목표인 경우가 많다.

곡물 크기는 ASTM E112의 라인-프랙션 또는 면적-프랙션 방법으로 측정할 수 있다. 선-축소 방법에서 통계적 곡물 크기는 알려진 길이 또는 알려진 원주의 원을 교차하는 곡물 또는 곡물 경계의 수로 계산된다. 면적-수축법에서는 알려진 영역 내의 곡물 수로 곡물 크기를 계산한다. 각 경우에 측정은 2차 단계, 다공성, 선호 방향, 크기의 지수 분포 및 비등분 곡물의 영향을 받는다. 영상 분석은 ASTM E1382에 의해 개별 곡물의 형상 계수를 측정할 수 있다.

2상 내용물과 다공성은 ASTM E562와 같은 미세 구조에서 동일한 방법으로 측정한다. 절차 E562는 점분율 = 체적분율의 입체 원리에 기초한 점-추출법이다. 즉, Pp = Vv. 산화물 행렬의 카바이드 수염과 같은 세라믹의 2상 함량은 보통 질량분율로 표현된다. 체적 분율은 각 위상의 밀도를 알면 질량 분수로 변환할 수 있다. 영상 분석은 ASTM E1245에 의해 2차 단계의 다공성, 공극 크기 분포 및 체적 분율을 측정할 수 있다. 다공성 측정은 에칭이 필요하지 않다. 다상 마이크로 구조는 위상 간의 대조가 적절한 경우 보통 그렇듯이 에칭이 필요하지 않다.

곡물 크기, 다공성, 2상 함량은 모두 홀-페치 방정식에 의한 기계적 강도 such과 같은 세라믹 특성과 상관관계가 있다. 경도, 강인성, 유전 상수 및 기타 많은 성질은 미세 구조에 의존한다.

미세주력 경도 및 강인자

물질의 경도는 여러 가지 방법으로 측정할 수 있다. 미세경도법인 크누프 경도시험은 촘촘한 세라믹에 가장 잘 재현된다. 비커스 경도 시험과 표면적인 록웰 눈금(예: 45N)도 사용할 수 있지만, 크누프보다 표면 손상을 더 많이 일으키는 경향이 있다. 브리넬 테스트는 연성 금속에는 적합하지만 세라믹에는 적합하지 않다. Knoop 시험에서, 길쭉한 피라미드 모양의 다이아몬드 인데터는 일반적으로 500 g 또는 1000 g의 미리 정해진 하중 하에서 광택이 나는 표면으로 강제 투입된다. 하중은 10초와 같이 일정 시간 동안 유지되며, 인데터(Indenter)는 수축된다. 내력 긴 대각선(d, μm, 그림 4)은 현미경으로 측정하며, Knoop 경도(HK)는 아래 방정식에서 하중(P, g)과 대각선 길이의 제곱으로 계산한다. 상수는 들여쓰기 및 단위 변환 인자의 투영 영역을 설명한다. 대부분의 산화 세라믹은 1000–1500 kgf/mm2(10–15 GPA)의 범위에서 Knoop 경도를 가지며, 많은 탄화물이 2000(20 GPA)을 넘는다. 방법은 ASTM C849, C1326 & E384에 명시되어 있다. 미세주위 경도는 미세주위 경도 또는 단순 미세경도라고도 한다. 100 nm의 순서에 따라 세라믹의 매우 작은 입자와 박막의 경도는 베르코비치 인데터를 사용하는 나노진도법으로 측정할 수 있다.

- = d kgf/mm2) 및 = P }{GPA)

세라믹의 강인성은 10~20kg의 하중을 받는 비커즈 테스트에서 확인할 수 있다. 강성은 균열 증식에 저항하는 물질의 능력이다. 하중(P), 탄성계수(E), 미세주력경도(H), 균열길이[10](C) 및 휨강도(골재)에서 여러 가지 계산이 공식화되었다.[11] 직사각형 단면이 있는 파열계(MOR) 막대는 광택이 나는 표면의 세 곳에 움푹 패여 있다. 바는 파단될 때까지 장력에서 광택이 나고 움푹 들어간 표면과 함께 4점 벤딩으로 적재된다. 골절은 보통 중 하나에서 발생한다. 균열 길이는 현미경으로 측정한다. 대부분의 세라믹의 강도는 2~4 MPamm이지만, 강화된 지르코니아는 무려 13개, 시멘티드 탄화물은 20개가 넘는 경우가 많다.[12] 내력별 강도는 최근에 불신되었고 굴곡의 노치빔의 균열 성장을 측정하는 보다 엄격한 방법으로 대체되고 있다.[13]

- 초기 균열 길이

- 벤딩 시 내력 강도

참조

- ^ R.E. 친, 세라마그래피, ASM International and American Ceramic Society, 2002, 페이지 1.

- ^ C.S. Smith, A History of Metalography, University of Chicago Press, 1960, 페이지 169–185.

- ^ V.E. Lysaight, Indentation 경도 시험, Rinhold Publishing Corp., 1949, 페이지 17–18.

- ^ R.L. Smith와 G.E. Sandland, "고경도 금속의 경도를 결정하는 정확한 방법, 특히 고경도 금속의 경도를 참조하는 방법," 기계 공학 협회의 절차, Vol. I, 1922, 페이지 623–641.

- ^ F. Knoop, C.G. Peters, W.B. Emerson, "Indentation Measurements를 위한 민감한 피라미드-다이아몬드 도구," V23 #1, 1939년 7월, 연구 논문 RP1220, 페이지 39–61.

- ^ G.L. Kehl, The Principles of Metalographical Laboratory Practice, McGrow-Hill Book Co., 1939, 1943 & 1949 (3판)

- ^ 국제금속학회

- ^ U. Taffner & R. 1991년 2월 24일, 12-14일, Structure, "Discoplan- TS를 이용한 고성능 세라믹스의 얇은 섹션 준비 경험" Telle.

- ^ W. Ahmed, "반향 검사 방법", Tech-Notes, Bueler Ltd, Vol 3, 2000호.

- ^ G.R. Anstis 등, "파단강성 측정을 위한 삽입 기법의 비판적 평가: I, 직접 균열 측정" J. Am. 세라마. Soc, 64 [9] 페이지 533–538 (Sep 1981년 9월)

- ^ P. Chantikul 등, "파단강성 측정을 위한 삽입 기법의 비판적 평가: II, 강도 방법," J. Am. 세라마. Soc, 64 [9] 페이지 539–543 (Sep 1981년 9월)

- ^ D.W. 리커슨, 모던 세라믹 엔지니어링, 제2부, 마르셀 드커 주식회사, 1992년 ISBN0-8247-8634-3, 페이지 741.

- ^ G.D. 퀸 & R.C. 브래드, "비커즈 삽입 파단 강인성 테스트에서,"J. Am. 세라마. Soc, 90 [3] 페이지 673–680(2007년 3월)

추가 읽기 및 외부 링크

- 세라믹 및 세르메트 재료의 금속 준비, 2008년 Leco Met-Tips No. 19.

- 세라믹 재료의 샘플 준비, 1990.

- 구조, 33권, 슈트루어 A/S, 1998, 페이지 3-20.

- 슈트루어스 메탈로그 가이드

- S. Binkowski, R. Paul & M. Woydt, "세라믹 재료의 마이크로 구조 이미지를 이용한 비교 준비 기법," Structure, Vol 39, 2002, 페이지 8–19.

- R.E. 친, 세라마그래피, ASM International and American Ceramic Society, 2002, ISBN 0-87170-770-5.

- D.J. Clinton, 1987년 The Institute of Ceramas, Technical and Engineering Ceramas의 연마 및 에칭 가이드.

- 2003년 데이턴 대학교 세라믹 마이크로 구조 디지털 도서관

- G. 엘스너, H. 호벤, G. 키슬러 & P. 웰너, R. 번역. Wert, 세라믹 및 세라믹 복합 재료: 재료 준비, Exvier Science Inc., 1999, ISBN 978-0-444-10030-6.

- R.M. 풀라스 & J.A. Pask, Ed, 세라믹 마이크로 구조: 그들의 분석, 중요성 및 제작, Robert E. Krieger 출판사, 1968, ISBN 0-88275-262-6.

- K. Gels와 D.B.의 협력. 파울러, W-U Kopp & M. 뤼커트, 금속 및 재료 시료 준비, 라이트 현미경, 이미지 분석 및 경도 시험, ASTM International, 2007, ISBN 978-0-8031-4265-7.

- H. 인슬리 & V.D. Frechette, Cosmicopy of Ceramica and Centments, Academic Press Inc., 1955.

- W.E. Lee와 W.M. Rainforth, 세라믹 마이크로구조물: 처리로 인한 재산관리, Chapman & Hall, 1994.

- I.J. McColm, 세라믹 경도, 플레넘 프레스, 2000, ISBN 0-306-43287-0.

- 2005년, ASM 인터내셔널 마이크로그래프 센터.

- H. Mörtel, "Microstructural Analysis", Engineered Materials Handbook, 제4권: 세라믹과 안경, ASM International, 1991년, p 570–579, ISBN 0-87170-282-7.

- G. Petzow, Metalographical Etching, 2 Edition, ASM International, 1999, ISBN 978-0-87170-633-1.

- G.D. 퀸, "세라믹스의 진술 경도 시험", ASM 핸드북, 제8권: 기계 시험 및 평가, ASM International, 2000, 페이지 244–251, ISBN 0-87170-389-0.

- A.T. Santhaman, "시멘티드 카바이드의 미터법", ASM 핸드북 9권: 메탈로그래피와 마이크로구조물, ASM International, 2004, 페이지 1057–1066, ISBN 0-87170-706-3.

- U. Taffner, V. Carle & U. Shafer, "고성능 세라믹의 준비 및 마이크로구조 분석", ASM 핸드북 9권: 금속 및 마이크로구조, ASM International, 2004, p 1057–1066, ISBN 0-87170-706-3.

- D.C. 지퍼리언, 메탈로그래픽 핸드북, PACE Technologies, 2011.

![K_{{isb}}=0.59\left({\frac {E}{H}}\right)^{{1/8}}[\sigma (P^{{1/3}})]^{{3/4}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/5c1032213c562f9d5c75099a68822872c144487a)