판금

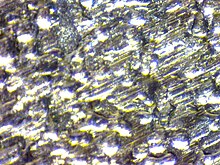

Sheet metal판금이란 얇고 평평한 조각으로 만들어진 금속으로, 대개 산업 공정에 의해 형성됩니다.판금은 금속 가공에 사용되는 기본 형태 중 하나로, 다양한 모양으로 절단 및 구부릴 수 있습니다.

두께는 크게 다를 수 있습니다. 매우 얇은 시트는 포일 또는 잎으로 간주되며, 6mm(0.25인치)보다 두꺼운 부분은 판강과 같이 구조용 강철 등급으로 간주됩니다.

판금은 편평한 조각 또는 코일형 스트립으로 제공됩니다.코일은 연속 금속판을 롤 슬리터에 통과시켜 형성됩니다.

대부분의 세계에서는 판금 두께가 밀리미터 단위로 일관되게 규정되어 있습니다.미국에서 판금 두께는 일반적으로 게이지로 알려진 전통적인 비선형 측정으로 지정됩니다.게이지 번호가 클수록 금속이 얇아집니다.일반적으로 사용되는 강판 금속의 범위는 30게이지에서 약 7게이지입니다.측정값은 철(철기) 금속과 알루미늄이나 구리 등의 비철 금속에 따라 다릅니다.예를 들어 구리 두께는 온스로 측정되며, 1평방피트의 면적에 포함된 구리 무게를 나타냅니다.이상적인 결과를 [1]얻으려면 판금으로 제조된 부품은 균일한 두께를 유지해야 합니다.

판금에는 알루미늄, 황동, 구리, 강철, 주석, 니켈 및 티타늄과 같은 많은 다른 금속들이 있습니다.장식용으로 중요한 판금에는 은, 금, 백금이 있습니다(백금 판금은 촉매로도 사용됩니다).

판금은 자동차 및 트럭 차체, 주요 기기, 비행기 동체와 날개, 깡통용 양철판, 건물용 지붕(건축용) 및 기타 많은 용도에 사용됩니다.철판 및 기타 자기 투과성이 높은 재료(일명 적층강 코어)는 변압기 및 전기 기계에서 사용됩니다.역사적으로 판금 사용은 기병들이 착용한 판금 갑옷에서 중요했으며, 판금은 마구를 비롯한 장식적인 용도로 계속 사용되고 있다.판금 작업자는 주석 지붕을 [2]설치할 때 패널 이음매의 해머링에서 파생된 이름인 "주석 바셔"(또는 "주석 노커")로도 알려져 있습니다.

역사

손망치 금속판은 고대부터 건축 목적으로 사용되어 왔다.17세기 후반에 수력 압연기가 수동 공정을 대체했다.금속판을 평평하게 만드는 과정에는 금속 조각을 시트로 압착하는 커다란 회전 철제 실린더가 필요했다.이에 적합한 금속은 납, 구리, 아연, 철, 그리고 이후 강철이었다.주석은 [3]녹슬지 않도록 철판과 강철판을 코팅하는 데 자주 사용되었다.이 주석 코팅된 판금은 "양철판"이라고 불렸다.판금류는 1870년대에 미국에서 나타나 지붕 판자, 장식 천장, 외부 파사드에 사용되었다.판금 천장은 그 시대의 제조업체들이 이 용어를 사용하지 않았기 때문에 후에 "주석 천장"으로 널리 알려졌을 뿐이다.판자와 천장의 인기는 광범위한 생산을 촉진했다.1890년대에 강철 판금 생산이 더욱 발전하면서, 값싸고, 내구성이 뛰어나고, 설치가 간편하고, 가볍고, 내화성이 뛰어나다는 전망은 중산층이 판금 제품에 대한 상당한 욕구를 갖게 했습니다.1930년대와 제2차 세계대전이 되어서야 금속은 귀해졌고 판금 산업은 [4]붕괴되기 시작했다.하지만, W.F.와 같은 몇몇 미국 회사들.Norman Corporation은 역사적 보존 프로젝트가 장식용 판금 부활을 도울 때까지 다른 제품을 만들면서 사업을 유지할 수 있었습니다.

자재

스테인리스강

304등급은 세 가지 등급 중 가장 일반적이다.성형성과 용접성을 유지하면서 내식성이 우수합니다.사용 가능한 마무리는 #2B, #3 및 #4 입니다.등급 303은 시트 [5]형태로 제공되지 않습니다.

등급 316은 304보다 높은 온도에서 더 높은 내식성과 강도를 가진다.펌프, 밸브, 화학 장비 및 해양 용도에 일반적으로 사용됩니다.사용 가능한 마무리는 #2B, #3 및 #[5]4 입니다.

410등급은 열처리가 가능한 스테인리스강이지만 다른 등급에 비해 내식성이 낮다.그것은 식기류에 흔히 사용된다.사용할 수 있는 유일한 마무리는 [5]무미건조합니다.

430등급은 인기 있는 등급으로, 시리즈 300등급의 저비용 대체품입니다.높은 내식성이 주요 기준이 아닐 때 사용합니다.어플라이언스 제품의 공통 등급(대부분 브러시 마감).[citation needed]

알루미늄

알루미늄 또는 영국식 알루미늄은 유연성과 다양한 옵션, 비용 효율 및 기타 [6]특성으로 인해 판금에서 널리 사용되는 금속이기도 합니다.판금으로서 가장 일반적인 네 가지 알루미늄 등급은 1100-H14, 3003-H14, 5052-H32 및 6061-T6입니다.[5][7]

등급 1100-H14는 상업용 순수 알루미늄으로 화학성 및 내후성이 매우 높습니다.깊이 그릴 수 있고 용접이 가능하지만 강도가 낮습니다.그것은 화학 가공 장비, 빛 반사체,[5] 보석류 등에 흔히 사용된다.

등급 3003-H14는 1100보다 강하면서도 동일한 성형성과 낮은 비용을 유지합니다.부식에 강하고 용접이 가능합니다.스탬프, 방적 및 인화 부품, 우편함, 캐비닛, 탱크 및 팬 [5]블레이드에 많이 사용됩니다.

등급 5052-H32는 양호한 성형성을 유지하면서 3003보다 훨씬 강력합니다.높은 내식성과 용접성을 유지합니다.일반적인 용도에는 전자 섀시, 탱크 및 압력 [5]용기가 포함됩니다.

6061-T6 등급은 일반적인 열처리 구조용 알루미늄 합금입니다.용접이 가능하고 내식성이 있으며 5052보다 강하지만 성형할 수는 없습니다.용접하면 [5]강도가 약간 떨어집니다.그것은 현대 항공기 [8]구조물에 사용된다.

금관 악기

놋쇠는 구리의 합금으로 판금으로서 널리 사용된다.구리보다 강도, 내식성 및 성형성이 뛰어나면서도 전도성을 유지합니다.

시트 하이드로포밍에서 유입 시트 코일 특성 변화는 성형 공정, 특히 자동차용 재료의 일반적인 문제입니다.유입 시트 코일이 인장 테스트 사양을 충족할 수 있지만, 일관되지 않은 재료 거동으로 인해 생산 시 높은 제거율이 관찰되는 경우가 많습니다.따라서 들어오는 시트 재료의 성형성을 테스트하기 위한 식별 방법이 매우 필요합니다.유압 시트 벌지 테스트는 생산 작업에서 일반적으로 볼 수 있는 2축 변형 조건을 에뮬레이트합니다.

알루미늄, 연강 및 황동 재료의 한계 곡선을 형성하기 위한 것입니다.이론적인 해석은 관련된 흐름규칙에 의한 팽출과 트레스카의 항복기준에 기초한 등가응력 및 등가변형 결정을 위한 지배방정식을 도출함으로써 이루어진다.실험에는 원형 그리드 분석이 사용됩니다.[citation needed]

게이지

이 기사는 독자들에게 혼란스럽거나 불분명할 수 있다.특히 제조업체 표준 게이지, 표준 십진 게이지, 미국 표준 게이지, 버밍엄 게이지 및 영국 표준 게이지와 같은 다양한 게이지 표준 간의 차이와 적용에 대해서는 설명하지 않습니다.(2013년 6월 (이 및 ) |

판금 두께를 나타내기 위해 게이지 번호를 사용하는 것은 많은 국제 표준 기구에서 권장하지 않습니다.예를 들어, ASTM은 사양 ASTM A480-10a에서 "게이지 번호의 사용은 [9]의미에 대한 일반적인 합의가 없는 제한된 유용성의 오래된 용어이므로 권장하지 않는다"고 명시하고 있다.

제조사의 강판용 표준 게이지는 두께 [10]1인치당 평균 41.82파운드(약 8038.7kg/m3)의 밀도를 기반으로 합니다.게이지는 철(철 기반)과 비철 금속(예: 알루미늄 및 황동)에 대해 다르게 정의됩니다.

2열에 표시된 게이지 두께(미국 표준 시트 및 판금 및 강철 십진 인치(mm))는 다소 임의적인 것으로 보입니다.두께의 진행은 3열(미국 표준에서 판금 및 판금 및 강철 64/s인치(델타))에서 명확합니다.두께는 처음에 더 높은 두께에서 1/32인치씩 변화한 다음 1/64인치, 그 다음 1/128인치까지 증가하며, 최종 증가분은 1/64인치입니다.

일부 강철 튜브는 단일 강판을 정사각형/원 모양으로 접고 [11][12]이음새를 용접하여 제조됩니다.벽 두께는 강판 [13]두께와 유사하지만(그러나 구별되는) 게이지를 가지고 있습니다.

| 게이지 | 미국 표준[15][16] 판자와 판자를 위해 철과 강철 10진수 인치(mm) | 미국 표준[15][16] 판자와 판자를 위해 철과 강철 64/s 인치(표준) | 제조원 표준 게이지 강판용[17] 인치(mm) | 아연도금강 인치(mm) | 스테인리스강 인치(mm) | 강철 튜브 벽 두께[13] 인치(mm) | 알루미늄 인치(mm) | 아연[17] 인치(mm) |

|---|---|---|---|---|---|---|---|---|

| 0000000 | 0.5000 (12.70) | 32 (-) | ...... | ...... | ...... | ...... | ...... | ...... |

| 000000 | 0.4688 (11.91) | 30 (-2) | ...... | ...... | ...... | ...... | ...... | ...... |

| 00000 | 0.4375 (11.11) | 28 (-2) | ...... | ...... | ...... | ...... | ...... | ...... |

| 0000 | 0.4063 (10.32) | 26 (-2) | ...... | ...... | ...... | ...... | ...... | ...... |

| 000 | 0.3750 (9.53) | 24 (-2) | ...... | ...... | ...... | ...... | ...... | ...... |

| 00 | 0.3438 (8.73) | 22 (-2) | ...... | ...... | ...... | 0.380 (9.7) | ...... | ...... |

| 0 | 0.3125 (7.94) | 20 (-2) | ...... | ...... | ...... | 0.340 (8.6) | ...... | ...... |

| 1 | 0.2813 (7.15) | 18 (-2) | ...... | ...... | ...... | 0.300 (7.6) | ...... | ...... |

| 2 | 0.2656 (6.75) | 17 (-1) | ...... | ...... | ...... | 0.284 (7.2) | ...... | ...... |

| 3 | 0.2500 (6.35) | 16 (-1) | 0.2391 (6.07) | ...... | ...... | 0.259 (6.6) | ...... | 0.006 (0.15) |

| 4 | 0.2344 (5.95) | 15 (-1) | 0.2242 (5.69) | ...... | ...... | 0.238 (6.0) | ...... | 0.008 (0.20) |

| 5 | 0.2188 (5.56) | 14 (-1) | 0.2092 (5.31) | ...... | ...... | 0.220 (5.6) | ...... | 0.010 (0.25) |

| 6 | 0.2031 (5.16) | 13 (-1) | 0.1943 (4.94) | ...... | ...... | 0.203 (5.2) | 0.162 (4.1) | 0.012 (0.30) |

| 7 | 0.1875 (4.76) | 12 (-1) | 0.1793 (4.55) | ...... | 0.1875 (4.76) | 0.180 (4.6) | 0.1443 (3.67) | 0.014 (0.36) |

| 8 | 0.1719 (4.37) | 11 (-1) | 0.1644 (4.18) | 0.1681 (4.27) | 0.1719 (4.37) | 0.165 (4.2) | 0.1285 (3.26) | 0.016 (0.41) |

| 9 | 0.1563 (3.97) | 10 (-1) | 0.1495 (3.80) | 0.1532 (3.89) | 0.1563 (3.97) | 0.148 (3.8) | 0.1144 (2.91) | 0.018 (0.46) |

| 10 | 0.1406 (3.57) | 9 (-1) | 0.1345 (3.42) | 0.1382 (3.51) | 0.1406 (3.57) | 0.134 (3.4) | 0.1019 (2.59) | 0.020 (0.51) |

| 11 | 0.1250 (3.18) | 8 (-1) | 0.1196 (3.04) | 0.1233 (3.13) | 0.1250 (3.18) | 0.120 (3.0) | 0.0907 (2.30) | 0.024 (0.61) |

| 12 | 0.1094 (2.78) | 7 (-1) | 0.1046 (2.66) | 0.1084 (2.75) | 0.1094 (2.78) | 0.109 (2.8) | 0.0808 (2.05) | 0.028 (0.71) |

| 13 | 0.0938 (2.38) | 6 (-1) | 0.0897 (2.28) | 0.0934 (2.37) | 0.094 (2.4) | 0.095 (2.4) | 0.072 (1.8) | 0.032 (0.81) |

| 14 | 0.0781 (1.98) | 5 (-1) | 0.0747 (1.90) | 0.0785 (1.99) | 0.0781 (1.98) | 0.083 (2.1) | 0.063 (1.6) | 0.036 (0.91) |

| 15 | 0.0703 (1.79) | 4.5 (-0.5) | 0.0673 (1.71) | 0.0710 (1.80) | 0.07 (1.8) | 0.072 (1.8) | 0.057 (1.4) | 0.040 (1.0) |

| 16 | 0.0625 (1.59) | 4.0 (-0.5) | 0.0598 (1.52) | 0.0635 (1.61) | 0.0625 (1.59) | 0.065 (1.7) | 0.0508 (1.29) | 0.045 (1.1) |

| 17 | 0.0563 (1.43) | 3.6 (-0.4) | 0.0538 (1.37) | 0.0575 (1.46) | 0.056 (1.4) | 0.058 (1.5) | 0.045 (1.1) | 0.050 (1.3) |

| 18 | 0.0500 (1.27) | 3.2 (-0.4) | 0.0478 (1.21) | 0.0516 (1.31) | 0.0500 (1.27) | 0.049 (1.2) | 0.0403 (1.02) | 0.055 (1.4) |

| 19 | 0.0438 (1.11) | 2.8 (-0.4) | 0.0418 (1.06) | 0.0456 (1.16) | 0.044 (1.1) | 0.042 (1.1) | 0.036 (0.91) | 0.060 (1.5) |

| 20 | 0.0375 (0.95) | 2.4 (-0.4) | 0.0359 (0.91) | 0.0396 (1.01) | 0.0375 (0.95) | 0.035 (0.89) | 0.0320 (0.81) | 0.070 (1.8) |

| 21 | 0.0344 (0.87) | 2.2 (-0.2) | 0.0329 (0.84) | 0.0366 (0.93) | 0.034 (0.86) | 0.032 (0.81) | 0.028 (0.71) | 0.080 (2.0) |

| 22 | 0.0313 (0.80) | 2.0 (-0.2) | 0.0299 (0.76) | 0.0336 (0.85) | 0.031 (0.79) | 0.028 (0.71) | 0.025 (0.64) | 0.090 (2.3) |

| 23 | 0.0281 (0.71) | 1.8 (-0.2) | 0.0269 (0.68) | 0.0306 (0.78) | 0.028 (0.71) | 0.025 (0.64) | 0.023 (0.58) | 0.100 (2.5) |

| 24 | 0.0250 (0.64) | 1.6 (-0.2) | 0.0239 (0.61) | 0.0276 (0.70) | 0.025 (0.64) | 0.022 (0.56) | 0.02 (0.51) | 0.125 (3.2) |

| 25 | 0.0219 (0.56) | 1.4 (-0.2) | 0.0209 (0.53) | 0.0247 (0.63) | 0.022 (0.56) | ...... | 0.018 (0.46) | ...... |

| 26 | 0.0188 (0.48) | 1.2 (-0.2) | 0.0179 (0.45) | 0.0217 (0.55) | 0.019 (0.48) | ...... | 0.017 (0.43) | ...... |

| 27 | 0.0172 (0.44) | 1.1 (-0.1) | 0.0164 (0.42) | 0.0202 (0.51) | 0.017 (0.43) | ...... | 0.014 (0.36) | ...... |

| 28 | 0.0156 (0.40) | 1.0 (-0.1) | 0.0149 (0.38) | 0.0187 (0.47) | 0.016 (0.41) | ...... | 0.0126 (0.32) | ...... |

| 29 | 0.0141 (0.36) | 0.9 (-0.1) | 0.0135 (0.34) | 0.0172 (0.44) | 0.014 (0.36) | ...... | 0.0113 (0.29) | ...... |

| 30 | 0.0125 (0.32) | 0.8 (-0.1) | 0.0120 (0.30) | 0.0157 (0.40) | 0.013 (0.33) | ...... | 0.0100 (0.25) | ...... |

| 31 | 0.0109 (0.28) | 0.7 (-0.1) | 0.0105 (0.27) | 0.0142 (0.36) | 0.011 (0.28) | ...... | 0.0089 (0.23) | ...... |

| 32 | 0.0102 (0.26) | 0.65 (-0.05) | 0.0097 (0.25) | ...... | ...... | ...... | ...... | ...... |

| 33 | 0.0094 (0.24) | 0.60 (-0.05) | 0.0090 (0.23) | ...... | ...... | ...... | ...... | ...... |

| 34 | 0.0086 (0.22) | 0.55 (-0.05) | 0.0082 (0.21) | ...... | ...... | ...... | ...... | ...... |

| 35 | 0.0078 (0.20) | 0.50 (-0.05) | 0.0075 (0.19) | ...... | ...... | ...... | ...... | ...... |

| 36 | 0.0070 (0.18) | 0.45 (-0.05) | 0.0067 (0.17) | ...... | ...... | ...... | ...... | ...... |

| 37 | 0.0066 (0.17) | 0.425 (-0.025) | 0.0064 (0.16) | ...... | ...... | ...... | ...... | ...... |

| 38 | 0.0063 (0.16) | 0.400 (-0.025) | 0.0060 (0.15) | ...... | ...... | ...... | ...... | ...... |

허용 오차

롤링 프로세스 중에 롤러가 약간 구부러지기 때문에 [5]시트의 가장자리가 얇아집니다.표 및 첨부 자료의 허용 오차는 현재의 제조 관행과 상업 표준을 반영하며, 고유한 허용 오차가 없는 제조업체 표준 게이지를 대표하지 않습니다.

| 게이지 | 공칭 [(mm)] | 맥스. [(mm)] | 분 [(mm)] |

|---|---|---|---|

| 10 | 0.1345 (3.42) | 0.1405 (3.57) | 0.1285 (3.26) |

| 11 | 0.1196 (3.04) | 0.1256 (3.19) | 0.1136 (2.89) |

| 12 | 0.1046 (2.66) | 0.1106 (2.81) | 0.0986 (2.50) |

| 14 | 0.0747 (1.90) | 0.0797 (2.02) | 0.0697 (1.77) |

| 16 | 0.0598 (1.52) | 0.0648 (1.65) | 0.0548 (1.39) |

| 18 | 0.0478 (1.21) | 0.0518 (1.32) | 0.0438 (1.11) |

| 20 | 0.0359 (0.91) | 0.0389 (0.99) | 0.0329 (0.84) |

| 22 | 0.0299 (0.76) | 0.0329 (0.84) | 0.0269 (0.68) |

| 24 | 0.0239 (0.61) | 0.0269 (0.68) | 0.0209 (0.53) |

| 26 | 0.0179 (0.45) | 0.0199 (0.51) | 0.0159 (0.40) |

| 28 | 0.0149 (0.38) | 0.0169 (0.43) | 0.0129 (0.33) |

| 두께 [(mm)] | 시트 폭 | |

|---|---|---|

| 36 (914.4) [(mm)] | 48 (1,219) [(mm)] | |

| 0.018–0.028 (0.46–0.71) | 0.002 (0.051) | 0.0025 (0.064) |

| 0.029–0.036 (0.74–0.91) | 0.002 (0.051) | 0.0025 (0.064) |

| 0.037–0.045 (0.94–1.14) | 0.0025 (0.064) | 0.003 (0.076) |

| 0.046–0.068 (1.2–1.7) | 0.003 (0.076) | 0.004 (0.10) |

| 0.069–0.076 (1.8–1.9) | 0.003 (0.076) | 0.004 (0.10) |

| 0.077–0.096 (2.0–2.4) | 0.0035 (0.089) | 0.004 (0.10) |

| 0.097–0.108 (2.5–2.7) | 0.004 (0.10) | 0.005 (0.13) |

| 0.109–0.125 (2.8–3.2) | 0.0045 (0.11) | 0.005 (0.13) |

| 0.126–0.140 (3.2–3.6) | 0.0045 (0.11) | 0.005 (0.13) |

| 0.141–0.172 (3.6–4.4) | 0.006 (0.15) | 0.008 (0.20) |

| 0.173–0.203 (4.4–5.2) | 0.007 (0.18) | 0.010 (0.25) |

| 0.204–0.249 (5.2–6.3) | 0.009 (0.23) | 0.011 (0.28) |

| 두께 [(mm)] | 시트 폭 | |

|---|---|---|

| 36 (914.4) [(mm)] | 48 (1,219) [(mm)] | |

| 0.017–0.030 (0.43–0.76) | 0.0015 (0.038) | 0.002 (0.051) |

| 0.031–0.041 (0.79–1.04) | 0.002 (0.051) | 0.003 (0.076) |

| 0.042–0.059 (1.1–1.5) | 0.003 (0.076) | 0.004 (0.10) |

| 0.060–0.073 (1.5–1.9) | 0.003 (0.076) | 0.0045 (0.11) |

| 0.074–0.084 (1.9–2.1) | 0.004 (0.10) | 0.0055 (0.14) |

| 0.085–0.099 (2.2–2.5) | 0.004 (0.10) | 0.006 (0.15) |

| 0.100–0.115 (2.5–2.9) | 0.005 (0.13) | 0.007 (0.18) |

| 0.116–0.131 (2.9–3.3) | 0.005 (0.13) | 0.0075 (0.19) |

| 0.132–0.146 (3.4–3.7) | 0.006 (0.15) | 0.009 (0.23) |

| 0.147–0.187 (3.7–4.7) | 0.007 (0.18) | 0.0105 (0.27) |

형성 과정

구부러지다

최대 굽힘력을 추정하기 위한 방정식은 다음과 같다.

여기서 k는 마찰을 포함한 여러 매개변수를 고려한 인자입니다.T는 금속의 궁극적인 인장 강도입니다.L은 판금 길이, t는 판금 두께이다.변수 W는 V-die 또는 와이핑 다이의 열린 폭입니다.

컬링

컬링 과정은 링의 가장자리를 형성하기 위해 사용됩니다.이 과정은 날카로운 모서리를 제거하기 위해 사용됩니다.또한 컬 끝 부근의 관성 모멘트를 증가시킵니다.플레어/버러를 다이스에서 돌려야 합니다.특정 두께의 재료를 컬링할 때 사용합니다.공구강은 일반적으로 작업 시 마모되는 양 때문에 사용됩니다.

디캠버링

이것은 스트립 형태의 재료에서 캠버(수평 굽힘)를 제거하는 금속 가공 공정입니다.한정된 길이의 섹션 또는 코일에 대해 수행할 수 있습니다.수평 조정 공정의 평탄화와 유사하지만 가장자리가 변형되어 있습니다.

딥 드로

드로잉은 금속이 형틀 또는 [19]다이에 걸쳐지는 성형 공정입니다.딥 드로잉에서는 제작되는 부품의 깊이가 직경의 절반 이상입니다.딥 드로잉은 자동차 연료 탱크, 주방 싱크대, 알루미늄 캔 투피스 등을 만드는 데 사용됩니다.딥 드로잉은 일반적으로 드로잉 리덕션이라고 불리는 여러 단계로 이루어집니다.깊이가 클수록 더 많은 감축이 필요합니다.공작물을 가열함으로써 예를 들어 싱크 제조에서 더 적은 감소로 딥 드로잉을 달성할 수도 있습니다.

대부분의 경우 재료는 밀에서 양방향으로 압연되어 깊은 묘사에 도움이 됩니다.이를 통해 보다 균일한 입자 구조가 형성되어 찢어지는 것을 제한하며 이를 "그림 품질" 재료라고 합니다.

확장

팽창은 벽돌 구조의 들것 본드와 같은 패턴으로 슬릿을 자르거나 스탬프한 후 시트를 아코디언과 같은 방식으로 펼치는 과정입니다.공기와 물의 흐름이 필요한 용도뿐만 아니라 단단한 평면을 희생하여 가벼운 무게가 필요한 경우에 사용됩니다.종이와 같은 다른 재료에서도 동일한 공정을 사용하여 평평한 종이보다 더 나은 지지 특성을 가진 저렴한 포장지를 만듭니다.

헤밍 및 시밍

헤밍은 판금 모서리를 접어서 그 모서리를 보강하는 공정입니다.씨밍은 두 장의 금속판을 함께 접어서 접합부를 형성하는 과정이다.

하이드로포밍

하이드로포밍은 딥 드로잉과 유사한 공정으로 부품이 고정된 금형 위에 블랭크를 늘려서 형성됩니다.필요한 힘은 기계 또는 유압 프레스에서 다이의 가동 부품이 아닌 공작물 또는 공작물과 접촉하는 블래더에 매우 높은 정수압을 직접 가함으로써 발생합니다.딥 드로잉과 달리 하이드로 포밍은 일반적으로 드로잉 감소를 수반하지 않습니다. 단 한 번의 작업으로 형성됩니다.

증분 시트 형성

증분 시트 성형 또는 ISF 성형 공정은 기본적으로 판금 가공 또는 판금 성형 공정입니다.이 경우, 시트는 각 계열에서 작은 증분 변형을 할 수 있는 일련의 프로세스에 의해 최종 형상으로 형성된다.

다리미질

다림질은 판금 가공 또는 판금 성형 공정입니다.특정 영역에서 공작물을 균일하게 태닝합니다.이것은 매우 유용한 프로세스입니다.높이 대 지름 비율이 높은 균일한 벽 두께 부품을 만드는 데 사용됩니다.알루미늄 음료 캔을 만드는 데 사용됩니다.

레이저 절단

판금류는 주석 스니프라고 불리는 수공구에서 매우 큰 전동 가위까지 다양한 방법으로 절단할 수 있다.기술이 발전함에 따라 판금 절삭은 정밀한 절삭을 위해 컴퓨터로 전환되었습니다.많은 판금 절단 작업은 컴퓨터 수치 제어(CNC) 레이저 절단 또는 멀티 툴 CNC 펀치 프레스를 기반으로 합니다.

CNC 레이저는 레이저 광선을 운반하는 렌즈 어셈블리를 금속 표면 위로 이동하는 것을 수반합니다.산소, 질소 또는 공기는 레이저 빔이 나오는 동일한 노즐을 통해 공급됩니다.금속은 레이저 빔에 의해 가열되고 연소되어 금속판을 [20]절단합니다.가장자리의 품질은 거울처럼 부드럽고 약 0.1mm(0.0039인치)의 정밀도를 얻을 수 있습니다.얇은 1.2mm(0.047인치) 시트의 절단 속도는 분당 25m(82ft)까지 올라갈 수 있습니다.대부분의 레이저 커팅 시스템은 파장이 약 10µm인 CO 기반의 레이저 소스를2 사용합니다.최근의 일부 시스템에서는 파장이 약 1µm인 YAG 기반의 레이저를 사용합니다.

광화학 가공

포토 에칭이라고도 하는 광화학 가공은 매우 미세한 디테일로 판금으로부터 복잡한 금속 부품을 생산하는 데 사용되는 엄격하게 제어된 부식 공정입니다.포토 에칭 공정에서는, 광감응 폴리머를 원금속 시트에 도포합니다.CAD 설계 사진 도구를 스텐실로 사용하여 금속이 자외선에 노출되어 금속 시트에서 개발 및 식각된 디자인 패턴을 남깁니다.

천공

천공은 평평한 공작물에 여러 개의 작은 구멍을 서로 가깝게 뚫는 절단 공정입니다.다공판 금속은 서폼과 같은 다양한 표면 절삭 공구를 만드는 데 사용됩니다.

프레스 브레이크 성형

이것은 길고 얇은 판금 부품을 만드는 데 사용되는 벤딩 형태입니다.금속을 구부리는 기계는 프레스 브레이크라고 불린다.프레스 하부에 다이스라고 불리는 V자 모양의 홈이 있습니다.프레스 상부에는 시트 금속을 V자형 다이로 눌러 [21]구부리는 펀치가 포함되어 있습니다.사용되는 기술은 여러 가지가 있지만, 가장 일반적인 현대 방법은 "공기 굽힘"입니다.여기서 다이는 필요한 굽힘(일반적으로 90도 굽힘의 경우 85도)보다 더 날카로운 각도를 가지며, 상부 공구는 스트로크로 정밀하게 제어되어 금속을 90도 굽힘에 필요한 양만큼 아래로 밀어냅니다.일반적으로 범용 기계의 굽힘 힘은 약 25톤/m 길이입니다.하부 다이의 개구부 폭은 일반적으로 구부릴 금속 두께의 8~10배입니다(예를 들어 40mm 다이의 경우 5mm 재료가 구부러질 수 있습니다).금속에 형성된 굽힘의 내부 반경은 상부 공구의 반경이 아니라 하부 다이 폭에 의해 결정됩니다.일반적으로 내부 반지름은 성형 공정에서 사용되는 V 폭의 1/6과 같습니다.

프레스에는 일반적으로 공작물을 따라 벤드의 깊이를 배치하기 위한 일종의 백 게이지가 있습니다.백 게이지를 컴퓨터로 제어하여 작업자가 구성 요소를 높은 정확도로 연속적으로 구부릴 수 있습니다.단순한 기계는 백스톱의 위치 및 각도, 높이 및 재료의 위치에 사용되는 두 개의 참조 페그의 위치만 제어합니다.기계는 또한 각 벤딩 작업에 필요한 정확한 위치와 압력을 기록하여 작업자가 부품의 다양한 작업에 걸쳐 완벽한 90도 벤딩을 달성할 수 있도록 합니다.

펀칭

펀치와 프레스 장착 금형 사이에 금속 소재 시트를 끼워 펀치를 실시한다.펀치와 다이는 경화된 강철로 만들어졌으며 모양은 동일합니다.펀치는 금형에 매우 잘 맞는 크기입니다.프레스는 펀치를 주사위에 밀어넣어 주사위에 구멍을 뚫을 정도의 힘으로 밀어 넣습니다.경우에 따라 펀치와 다이(Die)가 함께 "둥지"를 만들어 재고의 함몰을 초래하기도 합니다.프로그레시브 스탬핑에서는 여러 스테이지의 롱 다이펀치 세트에 스톡 코일을 공급한다.하나의 단계에서 여러 개의 단순한 형태의 구멍이 생성될 수 있지만, 복잡한 구멍이 여러 단계로 생성된다.마지막 단계에서 부품을 "웹"에서 제외합니다.

일반적인 CNC Turret Punch는 "터렛"에 최대 60개의 공구를 선택할 수 있으며, 이 공구는 회전하여 펀칭 위치로 이동할 수 있습니다.간단한 모양(예: 정사각형, 원 또는 육각형)은 시트에서 직접 잘라냅니다.복잡한 모양은 주위에 정사각형 또는 둥근 모양의 절단을 많이 함으로써 잘라낼 수 있습니다.펀치는 복합형상을 절단하는 레이저보다 유연성은 떨어지지만 반복형상(예를 들어 에어컨 유닛의 그릴)에서는 더 빠르다.CNC 펀치는 분당 600 스트로크를 달성할 수 있습니다.

일반적인 컴포넌트(컴퓨터 케이스의 측면 등)는 프레스 또는 레이저 CNC 기계로 15초 이내에 블랭크 시트에서 고정밀로 절단할 수 있습니다.

롤 성형

오픈 프로파일 또는 긴 길이의 용접 튜브 또는 대량의 용접 튜브를 생성하기 위한 연속 굽힘 작업.

데굴데굴

압연이란 금속 가공 또는 금속 성형 공정입니다.이 방법에서는 두께를 줄이기 위해 스톡이 하나 이상의 롤 쌍을 통과합니다.두께를 균일하게 만드는 데 사용됩니다.압연 [22]온도에 따라 분류됩니다.

- 열간 압연: 이 온도가 재결정 온도보다 높습니다.

- 냉간 압연:이 온도는 재결정 온도보다 낮습니다.

- 웜 롤링:이 온도에서는 열간 압연과 냉간 압연 사이에 사용됩니다.

스피닝

회전은 시트 스톡 조각을 회전하는 형태(맨드렐)에 고정하여 관형(축대칭) 부품을 만드는 데 사용됩니다.롤러 또는 단단한 공구는 스톡을 폼에 대고 누르고, 스톡이 폼의 모양이 될 때까지 늘립니다.회전은 로켓 모터 케이스, 미사일 노즈 원뿔, 위성 접시, 금속 주방 깔때기를 만드는 데 사용됩니다.

스탬프

스탬핑에는 펀칭, 블랭크, 엠보싱, 벤딩, 플랜지, 코닝 등의 다양한 작업이 포함됩니다.단순하거나 복잡한 형상을 높은 생산 속도로 형성할 수 있습니다.공구와 장비 비용은 비싸지만 인건비는 낮습니다.

또는 관련 기술들은 공구 및 장비 비용은 낮지만 인건비는 높습니다.

워터젯 절단

워터제트로도 알려진 워터제트 커터는 고속과 압력의 물 분사 또는 물과 연마 물질의 혼합물을 사용하여 금속이나 다른 물질에 대한 침식을 제어할 수 있는 도구입니다.

휠링

영국식 바퀴를 사용하는 과정은 휠링이라고 불린다.기본적으로 금속 가공 또는 금속 성형 공정입니다.영국식 휠은 알루미늄 또는 강철의 평평한 금속 판에서 복합 곡선을 형성하기 위해 공예가에 의해 사용됩니다.고도의 기술이 필요한 노동력이 필요하기 때문에 비용이 많이 든다.같은 방법으로 다른 패널을 만들 수 있습니다.스탬프 인쇄기는 [23]대량 생산에 사용됩니다.

고정 장치

판금에서 일반적으로 사용되는 고정 장치에는 클레코,[24] 리벳 [25]및 판금 나사가 있습니다.

「 」를 참조해 주세요.

레퍼런스

- ^ "Design Guide: Sheet Metal Fabrication" (PDF). xometry.com.

- ^ Green, Archie (1993). Wobblies, pile butts, and other heroes : laborlore explorations. Urbana u.a.: Univ. of Illinois Press. p. 20. ISBN 9780252019630. Archived from the original on 14 July 2015. Retrieved 14 July 2015.

- ^ Simpson, Pamela H. (1999). Cheap, Quick, & Easy: Imitative Architectural Materials, 1870-1930. Knoxville: University of Tennessee Press. p. 31. ISBN 978-1-62190-157-0.

- ^ Staveteig, Kaaren R. "Historic Decorative Metal Ceilings and Walls: Use, Repair, and Replacement" (PDF). Preservation Briefs (49): 1–3. Retrieved March 20, 2019.

- ^ a b c d e f g h i j k l "Sheet metal material". precisionsheetmetal.com. Archived from the original on 2009-06-15.

- ^ "Sustainability of Aluminium in Buildings" (PDF). European Aluminium Association. Retrieved 20 June 2013.

- ^ "Central Steel & Wire Company Catalog" (2006–2008 ed.): 151.

{{cite journal}}:Cite 저널 요구 사항journal=(도움말) - ^ All Metal Construction을 손쉽게 Wayback Machine에서 2012-02-18 아카이브

- ^ "ASTM A480/A480M-13b Standard Specification for General Requirements for Flat-Rolled Stainless and Heat-Resisting Steel Plate, Sheet, and Strip". ASTM International. Archived from the original on 2014-02-22.

- ^ 오버그, 페이지 2522

- ^ "How Is Steel Tubing Made?". Sciencing. Retrieved 2021-05-12.

- ^ Inc, McHone Industries. "How Is Tubular Steel Made? Tube Production Process". blog.mchoneind.com. Retrieved 2021-05-12.

- ^ a b "Tube Sizing Chart". Tech Steel & Materials. Retrieved 2021-05-12.

- ^ Rowlett, Ross (26 July 2002). "Sheet Metal Thickness Gauges". University of North Carolina at Chapel Hill. Archived from the original on 19 July 2013. Retrieved 21 June 2013.

- ^ a b 오버그, 387페이지

- ^ a b U. § 206: 판금 및 판금강용 표준게이지

- ^ a b 오버그, 2502페이지

- ^ "ASTM-AISI Thickness Tolerance Ranges" (PDF). CoyoteSteel.com. Archived (PDF) from the original on 5 August 2012. Retrieved 20 June 2013.

- ^ 파커, 페이지 20, 85

- ^ Thomas, Daniel J. (August 2011). "The influence of the laser and plasma traverse cutting speed process parameter on the cut-edge characteristics and durability of Yellow Goods vehicle applications". Journal of Manufacturing Processes. 13 (2): 120–132. doi:10.1016/j.jmapro.2011.02.002. ISSN 1526-6125.

- ^ 파커, 페이지 29, 83

- ^ 파커, 115페이지

- ^ 파커, 89페이지

- ^ 파커, 페이지 70

- ^ 파커, 페이지 17, 22, 29-30, 117

참고 문헌

- Oberg, Erik; Jones, Franklin D. (2004). Machinery's Handbook (27th ed.). New York: Industrial Press. ISBN 0-8311-2700-7.

- Parker (2013). Building Victory: Aircraft Manufacturing in the Los Angeles Area in World War II. Cypress, CA. ISBN 978-0-9897906-0-4.

외부 링크

- "Manufacturers Standard Gauge History". Steel Market Update.

- "Sheet Steel Gauges and Thicknesses" (PDF). Sheet Steel Facts. Canadian Sheet Steel Building Institute. April 2009.

- 판금 역사의 이정표