프로세스 관리

Process control이 글은 검증을 위해 추가 인용문이 필요합니다.: ' 관리 · ·· · JSTOR (2017년 10월) (이메시지 및 삭제 ) |

연속 생산 공정에서의 산업 공정 제어는 산업 제어 시스템을 사용하여 순수하게 인간의 수동 제어로는 달성할 수 없는 일관성, 경제성 및 안전성의 생산 수준을 달성하는 분야이다.자동차, 광업, 준설, 정유, 펄프 및 제지, 화학 가공 및 발전 [1]플랜트와 같은 산업에서 널리 사용되고 있습니다.

규모, 유형, 복잡성이 다양하지만 소수의 운영자가 복잡한 프로세스를 높은 수준의 일관성으로 관리할 수 있습니다.대규모 산업 공정 제어 시스템의 개발은 경제적 또는 안전하게 [2]운영될 수 없는 대량 및 복잡한 공정의 설계를 가능하게 하는 데 중요한 역할을 했습니다.

단일 공정 용기의 온도 및 레벨을 제어하는 것에서부터 수천 개의 제어 루프가 있는 완전한 화학 처리 공장에 이르기까지 응용 범위가 다양합니다.

역사

초기 공정 제어 혁신은 가장 빈번하게 물 제어 장치의 형태로 이루어졌다.알렉산드리아의 크테시비오스는 기원전 3세기에 물시계의 수위를 조절하기 위해 플로트 밸브를 발명한 것으로 알려져 있다.서기 1세기에 알렉산드리아의 헤론은 현대식 [3]화장실에서 사용되는 충전 밸브와 유사한 물 밸브를 발명했다.

이후의 프로세스 제어 발명에는 기본적인 물리 원리가 포함되어 있습니다.1620년, 콘리스 드레벨은 용해로의 온도를 조절하기 위한 바이메탈 온도 조절기를 발명했습니다.1681년, Denis Papin은 용기 [3]뚜껑 위에 추를 올려서 용기 내부의 압력을 조절할 수 있다는 것을 발견했습니다.1745년, 에드먼드 리는 풍차의 효율을 향상시키기 위해 환타일을 만들었습니다; 환타일은 풍차의 면이 다가오는 바람을 향하게 하기 위해 더 큰 부채의 90°를 배치한 작은 풍차였습니다.

1760년대 산업혁명의 시작과 함께 프로세스 제어 발명은 기계화된 프로세스로 인간 오퍼레이터를 대체하기 위한 것이었다.1784년 올리버 에반스는 양동이와 나사 컨베이어를 사용하여 작동하는 수력 제분소를 만들었다.헨리 포드도 1910년 자동차 생산 [3]공정에서 인간의 개입을 줄이기 위해 조립 라인을 만들었을 때 같은 이론을 적용했다.

연속 가변 프로세스 제어에 대해서는 1922년이 되어서야 러시아계 미국인 엔지니어 Nicolas Minorsky에 [4]의해 이론 분석을 사용하여 현재 PID 제어 또는 3항 제어라고 불리는 공식 제어 법칙이 처음 개발되었습니다.Minorsky는 미 해군을 위해 자동 조타 장치를 연구하고 설계했으며 조타수의 관찰에 기초했다.그는 조타수가 현재의 항로 오류뿐만 아니라 과거의 오류와 현재의 [5]변화율을 바탕으로 배를 조종했고, 이것은 Minorsky에 [6]의해 수학적으로 처리되었다고 언급했다.그의 목표는 일반적인 통제가 아니라 안정성이었고, 이는 문제를 상당히 단순화시켰다.비례 제어는 작은 장애에 대한 안정성을 제공했지만, 적분 항을 추가해야 하는 (정상 상태 오류로 인한) 강풍과 같은 지속적인 장애에 대처하기에는 불충분했다.마지막으로 안정성 및 제어를 개선하기 위해 파생항이 추가되었습니다.

최신 프로세스 제어 작업 개발

대형 산업용 플랜트의 공정 제어는 여러 단계를 거쳐 발전해 왔다.처음에는 로컬 패널부터 공정 공장까지 관리해야 합니다.그러나 이 때문에 분산된 패널들을 돌보기 위해서는 대규모 인력 자원이 필요했고, 이 과정에 대한 전체적인 시각은 없었다.다음 논리적인 개발은 모든 발전소 측정치를 상시 직원이 있는 중앙 제어실로 전송하는 것이었다.이는 사실상 모든 국소화된 패널의 중앙 집중화였으며, 인적 수준이 낮고 프로세스를 보다 쉽게 볼 수 있다는 장점이 있었습니다.대부분의 경우 제어실은 제어실 패널 뒤에 있었고, 모든 자동 및 수동 제어 출력은 공장으로 다시 전송되었습니다.그러나 중앙 제어 초점을 제공하면서도, 각 제어 루프가 자체 제어기 하드웨어를 가지고 있고, 프로세스의 다른 부분을 보기 위해 제어실 내에서 오퍼레이터의 지속적인 이동이 필요했기 때문에 이 배치는 유연하지 않았습니다.

전자 프로세서와 그래픽 디스플레이가 등장함에 따라 이들 개별 컨트롤러를 컴퓨터 기반 알고리즘으로 대체할 수 있게 되었습니다.이 알고리즘은 입출력 랙의 네트워크에서 호스트되며 자체 제어 프로세서를 탑재하고 있습니다.이것들은 플랜트 주위에 분산되어 제어실 또는 방의 그래픽 디스플레이와 통신할 수 있다.분산 제어 시스템이 탄생했습니다.

DCS의 도입에 의해, 캐스케이드 루프나 인터락등의 플랜트 제어의 상호 접속과 재구성이 용이하게 되어, 다른 실가동 컴퓨터 시스템과의 인터페이스도 용이하게 되었습니다.고도의 알람 처리를 가능하게 하고 자동 이벤트 로깅을 도입하여 차트 레코더 등의 물리적인 레코드의 필요성을 배제하고 제어랙을 네트워크에 접속하여 플랜트에 로컬로 배치함으로써 케이블 접속을 줄이고 플랜트 상태 및 생산 수준의 개요를 제공합니다.

계층

첨부된 그림은 프로세서와 컴퓨터 기반 제어를 사용하여 대규모 공정에서 기능적인 제조 수준을 보여주는 일반적인 모델입니다.

그림을 참조해 주세요.레벨 0에는 유량 및 온도 센서(프로세스 값 판독치 - PV) 등의 필드 디바이스와 제어 밸브 등의 최종 제어 요소(FCE)가 포함됩니다.레벨 1에는 공업화된 입출력(I/O) 모듈 및 관련 분산형 전자 프로세서가 포함됩니다.레벨 2에는 정보를 수집하는 감시 컴퓨터가 포함됩니다.레벨 3은 프로세스를 직접 제어하지는 않지만 생산 및 모니터링 목표와 관련된 생산 관리 수준입니다.레벨 4는 생산 일정 수준입니다.

제어 모형

모든 공정의 기본 모델을 결정하기 위해 시스템의 입력 및 출력은 다른 화학 [7]공정과 다르게 정의됩니다.균형 방정식은 재료 입력이 아닌 제어 입력 및 출력에 의해 정의됩니다.제어 모델은 시스템의 동작을 예측하는 데 사용되는 일련의 방정식으로, 변화에 대한 반응을 결정하는 데 도움이 됩니다.상태 변수(x)는 온도(에너지 균형), 부피(질량 균형) 또는 농도(성분 균형)와 같은 시스템 상태를 나타내는 좋은 지표인 측정 가능한 변수입니다.입력 변수(u)는 일반적으로 유량을 포함하는 지정된 변수입니다.

입력 흐름과 종료 흐름은 모두 제어 입력으로 간주됩니다.제어 입력은 조작 변수, 외란 변수 또는 비모니터 변수로 분류할 수 있습니다.매개변수(p)는 일반적으로 물리적 한계이며, 혈관 부피나 재료의 점도와 같이 시스템에 고정된 것입니다.출력(y)은 시스템 동작을 판별하기 위해 사용되는 메트릭입니다.제어 출력은 측정됨, 측정되지 않음 또는 모니터링되지 않음으로 분류할 수 있습니다.

종류들

프로세스는 배치, 연속 또는 [8]하이브리드로 특징지을 수 있습니다.배치 어플리케이션에서는 특정 기간 동안 특정 양의 원료를 특정 방법으로 조합하여 중간 또는 최종 결과를 생성해야 합니다.한 가지 예로 접착제와 접착제 생산을 들 수 있는데, 일반적으로 가열된 용기에서 원료를 일정 기간 혼합해야 최종 생산물을 형성할 수 있습니다.다른 중요한 예는 음식, 음료, 의약품의 생산이다.배치 프로세스는 일반적으로 연간 비교적 적은 양에서 중간 양(몇 파운드에서 수백만 파운드)의 제품을 생산하기 위해 사용됩니다.

연속적인 물리적 시스템은 매끄럽고 시간 내에 중단되지 않는 변수를 통해 표현됩니다.예를 들어, 난방 재킷의 수온 제어는 연속 공정 제어의 한 예입니다.몇 가지 중요한 지속적 공정은 연료, 화학 및 플라스틱의 생산입니다.연속적인 제조 공정은 연간 매우 많은 양의 제품을 생산하기 위해 사용됩니다(수백만에서 수십억 파운드).이러한 제어는 PID 컨트롤러에서와 같은 피드백을 사용합니다. PID 컨트롤러에는 비례, 통합 및 파생 컨트롤러 기능이 포함됩니다.

배치 및 연속 프로세스 제어 요소를 가진 애플리케이션을 하이브리드 애플리케이션이라고 합니다.

제어 루프

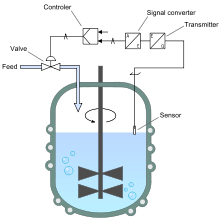

산업용 제어 시스템의 기본 구성 요소는 하나의 프로세스 변수만 제어하는 제어 루프입니다.첨부 다이어그램에 예를 제시합니다.여기서 파이프 내 유량은 PID 컨트롤러에 의해 제어되며, 밸브 서보 컨트롤러 형태로 효과적으로 계단식 루프인 것을 보조하여 올바른 밸브 위치를 확보합니다.

일부 대형 시스템에는 수백 또는 수천 개의 제어 루프가 있을 수 있습니다.복잡한 프로세스에서는 루프가 인터랙티브하기 때문에 어떤 루프의 동작이 다른 루프의 동작에 영향을 줄 수 있습니다.제어 루프를 나타내는 시스템 다이어그램은 배관 및 계측 다이어그램입니다.

일반적으로 사용되는 제어 시스템에는 Programmable Logic Controller(PLC; 프로그래머블 로직 컨트롤러), Distributed Control System(DCS; 분산 제어 시스템) 또는 SCADA가 있습니다.

또 다른 예를 제시하겠습니다.제어 밸브를 사용하여 탱크의 레벨을 유지할 경우 레벨 컨트롤러는 레벨 센서의 동등한 판독값을 레벨 설정점과 비교하여 레벨을 일정하게 유지하기 위해 밸브 개방이 필요한지 여부를 결정합니다.그러면 계단식 흐름 컨트롤러가 밸브 위치의 변화를 계산할 수 있습니다.

경제적 이점

배치 및 연속 공정으로 제조된 많은 제품의 경제적 특성은 이윤이 적기 때문에 매우 효율적인 운영이 필요합니다.공정 제어의 경쟁 요소는 제품이 만족하기 위해서는 특정 사양을 충족해야 한다는 것입니다.이러한 사양은 재료 또는 제품의 속성에 대한 최소 및 최대 또는 속성이 포함되어야 [9]하는 범위라는 두 가지 형태로 나타날 수 있습니다.모든 루프는 장애의 영향을 받기 쉬우므로 장애로 인해 재료 또는 제품이 사양을 벗어나지 않도록 프로세스 세트 포인트에서 버퍼를 사용해야 합니다.이 버퍼에는 경제적인 비용(추가 처리, 상승 또는 하강 공정 조건 유지 등)이 수반됩니다.

제품 사양을 충족하는 [9]데 필요한 마진을 줄임으로써 프로세스 효율성을 높일 수 있습니다.이것은 공정에 대한 교란이 미치는 영향을 최소화하기 위해 공정에 대한 제어를 개선함으로써 수행할 수 있습니다.편차를 좁히고 [9]목표를 이동하는 2단계 방법으로 효율이 향상됩니다.다양한 프로세스 업그레이드(즉, 장비 업그레이드, 향상된 제어 방법 등)를 통해 마진을 좁힐 수 있습니다.일단 이윤이 좁혀지면, 설정 시점 목표가 어떻게 옮겨질지를 결정하기 위해 프로세스에 대한 경제 분석을 수행할 수 있다.공정 설정점이 덜 보수적이면 경제 [9]효율이 높아집니다.효과적인 프로세스 제어 전략은 이를 채용하는 제조사의 경쟁 우위를 높입니다.

「 」를 참조해 주세요.

- 액튜에이터

- 자동화

- 자동 제어

- 체크 웨이거

- 폐쇄 루프 컨트롤러

- 제어 엔지니어링

- 제어 루프

- 제어판

- 제어 시스템

- 제어 이론

- 제어성

- 컨트롤러(컨트롤 이론)

- 크루즈 컨트롤

- 전류 루프

- 디지털 제어

- 분산 제어 시스템

- 피드백

- 피드 포워드

- 필드버스

- 유량 조절 밸브

- 퍼지 제어 시스템

- 게인 스케줄링

- 인텔리전트 컨트롤

- 라플라스 변환

- 선형 매개 변수 가변 제어

- 측정기

- 모델 예측 관리

- 부정적인 피드백

- 비선형 제어

- 오픈 루프 컨트롤러

- 운용사

- 비례 제어

- PID 컨트롤러

- 배관 및 계장도

- 긍정적인 피드백

- 프로세스 능력

- 프로그래머블 로직 컨트롤러

- 레귤레이터(자동제어)

- 스캐다

- 서보메카니즘

- 설정점

- 신호 흐름 그래프

- Simatic S5 PLC

- 슬라이딩 모드 제어

- 온도 제어

- 변환기

- 밸브

- 와트 조속기

- 프로세스 제어 감시

레퍼런스

- ^ "A Guide To Statistical Process Control". Red Meters. 2019-05-14. Retrieved 2021-03-29.

- ^ 볼튼, 빌컨트롤 엔지니어링 (제2판)Longman Pub Group; 제2판, 1998.

- ^ a b c Young, William Y; Svrcek, Donald P; Mahoney, Brent R (2014). "1: A Brief History of Control and Simulation". A Real Time Approach to Process Control (3 ed.). Chichester, West Sussex, United Kingdom: John Wiley & Sons Inc. pp. 1–2. ISBN 978-1119993872.

- ^ Minorsky, Nicolas (1922). "Directional stability of automatically steered bodies". Journal of the American Society for Naval Engineers. 34 (2): 280–309. doi:10.1111/j.1559-3584.1922.tb04958.x.

- ^ Bennett, Stuart (1993). A History of Control Engineering 1930-1955. London: Peter Peregrinus Ltd. On behalf of the Institution of Electrical Engineers. p. 67. ISBN 978-0-86341-280-6.

- ^ Bennett, Stuart (1996). "A brief history of automatic control" (PDF). IEEE Control Systems Magazine. 16 (3): 17–25. doi:10.1109/37.506394. Archived from the original (PDF) on 2016-08-09. Retrieved 2018-03-25.

- ^ Bequette, B. Wayne (2003). Process control: Modeling, Design, and Simulation (Prentice-Hall International series in the physical and chemical engineering science. ed.). Upper Saddle River, N.J.: Prentice Hall PTR. pp. 57–58. ISBN 978-0133536409.

- ^ "Difference between Continuous and Batch Process Continuous vs Batch Process MindsMapped".

- ^ a b c d Smith, C L (March 2017). "Process Control for the Process Industries - Part 2: Steady State Characteristics". Chemical Engineering Progress: 67–73.

추가 정보

- Walker, Mark John (2012-09-08). The Programmable Logic Controller: its prehistory, emergence and application (PDF) (PhD thesis). Department of Communication and Systems Faculty of Mathematics, Computing and Technology: The Open University. Archived (PDF) from the original on 2018-06-20. Retrieved 2018-06-20.