콤팩트 카세트 테이프 유형 및 제형

Compact Cassette tape types and formulations오디오 콤팩트 카세트는 기본적인 자기 성질이 다른 3가지 주요 유형의 자기 테이프, 녹음 중 적용되는 바이어스 수준, 재생 등화 최적 시간 상수 등을 사용한다. 각 타입의 사양은 1979년 국제전기기술위원회(IEC)에 의해 책정되었다. 이때까지 타입 I(IEC I, '철분' 또는 '정상' 테이프)에는 순수 감마 철산화물 제형이 포함되었고, 타입 II(IEC II 또는 '크롬' 테이프)에는 페리코발트와 이산화 크롬 제형이 포함되었으며, 타입 4(IEC IV 또는 '금속' 테이프)에는 금속 입자 테이프 - 최고 성능은 포함되었지만 또한 가장 비쌌다. 1980년대에 세 가지 유형 사이의 선이 흐릿해졌다. 파나소닉은 세 가지 IEC 유형 중 어느 것과도 일치하도록 만들 수 있는 증발된 금속 테이프를 개발했다. Type II 및 Type I로 마이그레이션된 금속 입자 테이프, Type I로 마이그레이션된 Ferricobalt 제형. 최고의 I타입 철리코발트 테이프(수퍼랙트릭)의 10년이 끝날 때까지 성능이 IV타입 테이프에 근접했고, 소형 카세트 생산이 끝날 때까지 보급형 Type I타입 테이프의 성능은 점차 향상되었다.

1970년대에 소니와 BASF에 의해 발전된 2층 타입 III(IEC III, Ferrichrome 또는 페로크롬) 테이프 제형은 결코 실질적인 시장 지위를 얻지 못했다. '타입 0'은 IEC 규격에 부합하지 않는 초기 소형 카세트에 대한 비표준 명칭으로, 21세기에는 저품질 또는 위조 카세트를 나타내는 데 비공식적으로 사용된다.

테이프 사양

자성

자기 기록은 단단한 강자성 또는 강자성 물질의 사용에 의존한다. 이를 위해서는 강한 외부 자기장을 자화해야 하며, 자화장을 제거한 후에도 상당한 잔존 자화력을 유지한다.[2] 오디오 녹음과 관련된 두 가지 기본적인 자기 성질은 다음과 같다.

- 포화상태 재조정은 최대 출력 수준과, 간접적으로, 오디오 녹음의 동적 범위를 제한한다.[3] 4분의 1인치 테이프 너비로 언급되는 오디오 테이프의 리마넌스는 기본 철자 테이프의 경우 약 1100 G에서 타입 IV 테이프의 경우 3500 G까지 다양하며,[4] 1986년 JVC 타입 IV 카세트의 리마넌스는 4800 G에 달했다.[5]

- 강제성은 테이프를 자화시키는 데 필요한 외부 자속의 척도로, 필요한 바이어스 레벨을 나타내는 지표다. 오디오 테이프의 강제성은 350Oe에서 1200Oe까지 다양하다. 강제성이 높은 입자는 소거, 편향, 기록 등이 어렵지만 기록 중 고주파손실이 발생하기 쉽고 보관 중 외부 간섭과 자기자석화가 발생하기 쉽다.[4][6][7]

테이프 기술의 유용한 장점은 이력 곡선의 편평한 비율이다.[8] 아날로그 녹화에서 테이프 균일성과 선형성을 나타내는 지표다.[8] 비율의 증가는 압축과 왜곡의 시작을 방지하고, 리마인던스의 한계 내에서 테이프의 동적 범위를 더 완전하게 활용할 수 있다.[8][9] 기본 철자 테이프의 인식 비율은 0.75를 거의 초과하지 않으며, 최상의 테이프에 대한 인식 비율은 0.9를 초과한다.[8]

전기음향 특성

벌크 테이프 제조업체는 자사의 제품에 대해 수많은 차트와 수십 개의 숫자 파라미터로 매우 상세한 기술 설명을 제공했다. 최종 사용자의 관점에서 테이프의 가장 중요한 전기 음향 특성은 다음과 같다.

- 최대 출력 레벨, 보통 공칭 0 레벨 250nWb/m 또는 '돌비 레벨' 200nWb/m에 대해 dB로 지정된다. 종종 녹음 수준이라고 잘못 불리며, 이것들은 항상 테이프의 출력에 의해 표현되며, 따라서 그 민감도를 방정식에서 뺀다. 낮은 주파수 및 중간 주파수와 높은 주파수에서의 성능은 전통적으로 두 개의 관련성이 있지만 서로 다른 파라미터로 특징지어졌다.

- 최대 출력 레벨(MOL)은 저주파와 중간 주파수에서 관련된다. 보통 315(MOL)315 또는 400(MOL)400 Hz로 지정되며, 그 값은 세 번째 고조파 계수가 [10]3%에 도달하는 지점을 나타낸다. 테이프의 추가 자기화는 용인할 수 없는 압축과 왜곡의 비용으로 기술적으로 가능하다. 모든 유형의 테이프에서 MOL은 125–800 Hz 영역에서 최대치에 도달하고 125 Hz 이하로 800 Hz 이상으로 떨어진다.[11] 40 Hz에서 타입 I 테이프의 최대 출력은 MOL보다400 3–5 dB [12]낮으며, 타입 IV 테이프에서는 6–7 dB 낮다.[13] 그 결과, 철테잎은 값비싼 금속테이프에 비해 배스가 많은 음악을 쉽게 처리한다.

- 3배 주파수에서 재생 헤드는 기록된 신호의 고조파를 신뢰성 있게 재현할 수 없다.[14] 이것은 왜곡 측정을 불가능하게 만든다; 고주파 성능은 MOL 대신에 포화 출력 레벨(SOL)로 특징지어지며, 보통 10 kHz(SOL10k)로 지정된다.[14] 테이프가 포화점에 도달하면 기록 플럭스의 추가 증가는 실제로 SOL 이하의 출력을 감소시킨다.[14]

- 일반적으로 제로 입력 신호로 녹음된 테이프의 바이어스 노이즈(his)로 이해되는 노이즈 레벨은 노이즈 감소 없이 재생되고 A-가중치되며 MOL 및 SOL과 동일한 레벨을 가리킨다. 바이어스 노이즈와 버진 테이프의 노이즈의 차이는 테이프 균일성을 나타내는 지표다. 또 다른 중요하지만 드물게 정량화된 유형의 소음은 변조 노이즈로, 녹음된 오디오가 있을 때만 나타나며, 돌비나 dbx 시스템으로 줄일 수 없다.[15]

- 동적 범위 또는 신호 대 잡음 비율은 대개 MOL과 A-가중 바이어스 노이즈 수준 사이의 비율로 이해되었다.[14][16] 고화질 오디오는 최소 60–65 dB의 동적 범위를 필요로 하며, 최상의 카세트 테이프는 1980년대에 이 임계값에 도달하여 최소한 부분적으로 소음 감소의 필요성을 없앴다. 동적 범위는 테이프의 가장 중요한 특성이다. 음악의 역동적인 범위가 높을수록 테이프 품질에 대한 요구도 커진다. 그렇지 않으면, 고도로 압축된 음악 소스는 기본 저렴한 테이프에서도 잘 할 수 있다.[7]

- IEC 참조 테이프의 감도를 참조하고 dB로 표현되는 테이프의 감도는 보통 315Hz와 10kHz로 측정되었다.[17]

- 시간 내 재생 안정성. 고화질 카세트 테이프는 고화질 오디오에서는 절대 받아들일 수 없는 신호 중퇴로 악명 높다.[17] 고품질 테이프의 경우, 재생 안정성은 변조 노이즈와 와우 및 펄럭임과 함께 통합적인 부드러움 파라미터로 결합되기도 한다.[18]

주파수 범위(se 당)는 대개 중요하지 않다. 낮은 녹음 수준(-20dB, 공칭 레벨 참조)에서 모든 품질 테이프는 30Hz~16kHz의 주파수를 안정적으로 재생산할 수 있어 고화질 오디오에 충분하다.[14] 그러나 높은 기록 수준에서는 3배 출력이 포화 상태에 의해 더욱 제한된다. Dolby 기록 수준에서 주파수 상한은 일반적인 이산화크롬 테이프의 경우 8kHz에서 금속 테이프의 경우 12kHz 사이의 값으로 축소되며, 이산화크롬의 경우 매우 낮은 hes 수준으로 부분적으로 상쇄된다.[14] 실제로 높은 수준의 주파수 범위는 미드레인지 및 트레블 주파수 응답의 부드러움만큼 중요하지 않다.[17]

표준 및 참조

컴팩트 카세트의 원래 사양은 1962-1963년 필립스에 의해 설정되었다. 필립스 요건과 일치하는 당시 사용 가능한 3개의 테이프 공식 중에서, BASF PES-18 테이프는 원래의 참조가 되었다.[19] 다른 화학 회사들은 종종 BASF 참조와 호환되지 않는 다양한 품질의 테이프를 사용했다. 1970년에 이르러 새로운 개선된 세대의 테이프가 시장에 확고히 자리를 잡았고, 테이프 레코더를 정렬하기 위한 사실상의 참조가 되었으며, 따라서 호환성 문제는 더욱 악화되었다.[19] 1971년, 이산화크롬 테이프에 대한 표준을 정립한 DIN(Deutsches Institute Für Normung)에 의해 다루어졌다. 1978년 국제전기기술위원회(IEC)는 카세트 테이프에 대한 포괄적인 표준(IEC 60094)을 제정했고, 1년 후 IEC는 자동 테이프 형식 인식을 위해 노치 사용을 의무화했다.[19] 그 이후, 4개의 카세트 테이프 타입은 IEC I, IEC II, IEC III, IEC IV로 알려져 있었다.[19] 숫자는 이러한 유형이 상용화된 역사적 순서를 따르며, 상대적 품질이나 의도된 목적을 의미하지는 않는다.[20]

IEC 60094 표준 제품군의 핵심 부분은 4개의 IEC 참조 테이프의 세트다. 타입 I 및 타입 II 참조는 BASF, 타입 III 참조는 소니, 타입 IV 참조는 TDK에 의해 제조되었다.[21] 수년에 걸쳐 연속적으로 제작된 소비자 테이프와는 달리, 각 참조 테이프는 IEC가 승인한 공장에서 단일 생산 배치로 제작되었다.[21][17] 이러한 일괄 처리들은 수 년 동안 산업의 필요를 채울 수 있을 만큼 충분히 크게 만들어졌다.[21] 화학자들이 적절한 정밀도로 참조를 복제할 수 없었기 때문에 두 번째 주행이 불가능했다.[21] 때때로 IEC는 일련의 참고자료를 수정했다; 최종 개정은 1994년 4월에 이루어졌다.[17] 참조 테이프의 선택과 일반적으로 IEC 역할이 논의되었다. 스터더와 레복스 카세트 데크의 디자이너 마인래드 리버트는 IEC가 표준을 시행하지 못하고 끊임없이 변화하는 시장에 뒤처져 있다고 비판했다.[22] 1987년에 리버트는 시장이 뚜렷하게 구별되고 양립할 수 없는 "프리미엄"과 "예산" 하위 유형으로 확장되었지만 IEC는 이해하기 힘든 "시장 평균"을 선택하려고 노력했지만, 한편, 업계는 시대에 뒤떨어진 언급을 무시하고 앞으로 나아갔다고 썼다.[22] 이는 1970년대 들어 거의 전례가 없던 내장 테이프 교정 도구에 대한 갑작스러운 수요를 리베르트에 설명한 것이라고 한다.[22]

최종 사용자 관점에서 IEC 60094는 각 유형의 두 가지 주요 특성을 정의했다.

- 각 유형의 바이어스 레벨은 관련 IEC 참조 테이프의 최적 바이어스와 동일하게 설정되었고, IEC가 참조 테이프를 변경하면서 변경되기도 했다[a].[b] II형편향('높은 바이어스')은 I형편향의 150%, I형편향('금속편향')은 I형편향의 250% 수준이다.[23] 실제 카세트는 반드시 참조에서 벗어나 편향을 미세하게 조정해야 한다. 부적절한 편향으로 녹음하면 왜곡이 증가하고 톤 밸런스가 변경된다.[24] 1990년 35개의 Type I 테이프에 대한 비교 테스트에서는 최적의 바이어스 수준이 Type I 참조의 1dB 이내인 반면, Type IV 테이프는 Type I 참조에서 최대 3dB까지 벗어났다.[25]

- 타입 I 테이프에 대한 재생 등화 시간 상수(종종 EQ로 단축)는 필립스 사양과 같이 120μs와 같다. 타입 II, III 및 IV의 시간 상수는 70μs의 낮은 값으로 설정된다. 재생 등화(replay equalization)의 목적은 기록 중 트레블 손실을 보상하는 것인데,[26] 페릭 카세트의 경우 보통 약 1–1.5kHz에서 시작한다. 시간 상수의 선택은 상충하는 매개변수-확장 트레블 응답, 최대 출력, 최소 노이즈 및 최소 왜곡의 최상의 조합을 추구하는 자의적인 결정이다.[27] 재생 채널에서 완전히 보정되지 않은 트레블 롤오프는 녹화 중 사전 강조 표시에 의해 상쇄될 수 있다.[27] 재생 시간 상수가 낮아지면 외관상 his의 외관상 수위(120~70μs에서 물러날 때 4dB)가 감소하지만 외관상[c] treble 포화수위 역시 감소하기 때문에 시간 상수의 선택은 타협과 논쟁의 문제였다.[28] 업계와 IEC는 2종, III종, IV종의 시간 상수를 70μs로 줄이는 것이 안전하다고 판단했다.[27] 많은 이들은 70μs의 포화 위험이 받아들일 수 없을 정도로 높다고 주장하면서 동의하지 않았다.[29] 나카미치와 스터더는 IEC를 준수했지만, 120μs에서 타입 II와 타입 IV 테이프를 재생하고 기록 경로에서 프리엠페시스 필터를 일치시키는 옵션을 제공했다. 이산화 크롬 카세트의 복제자에 의해 유사한 프리엠페시스가 적용되었다. 이 카세트는 비록 Type II 테이프가 탑재되었지만, Type I 쉘로 포장되었고 Type I로 재생되도록 의도되었다.[7]

I형 테이프

타입 I, 즉 IEC I, 철 또는 '정상' 카세트는 역사적으로 처음이자 가장 흔하고 가장 비용이 적게 드는 카세트였다. 그들은 사전 녹음된 카세트 시장을 지배했다.[7] 철 테이프의 자기층은 약 30%의 합성 바인더와 70%의 자기 분말 - 감마 철산화물( oxide-FeO23)의 아큐르(오브롱, 바늘 모양의) 입자로 구성되며, 길이는 0.2 μm에서 0.75 μm이다.[30] 그러한 크기의 각 입자는 하나의 자기 영역을 포함한다.[31] 이 분말은 페인트 산업의 광물 색소 전문 화학 회사에 의해 대량으로 제조되고 있다.[30] 철자층은 대부분 입자의 크기에 따라 갈색이며, 그 그늘과 강도가 있다.

타입 I 테이프는 반드시 '정상'(낮은) 바이어스 플럭스로 기록하고 120μs 시간 상수로 재생해야 한다. 시간이 지남에 따라 철산화물 기술은 지속적으로 발전하였고, 5년마다 새로운, 우수한 세대가 출현하였다.[32] 다양한 시기와 가격대의 카세트는 세 가지 구별되는 그룹으로 분류될 수 있다: 기본 굵은 결 테이프; 고급 미세 결 또는 마이크로퍼릭 테이프; 그리고 철 산화제 입자를 코발트 철 화합물의 얇은 층에 봉합한 최고 등급의 철리코발트 테이프.[d] 3개 그룹의 단순성과 불분명한 점은 상당히 다르지만 강제성은 약 380 Oe(1979년[34] IEC 기준 테이프의 경우 360 Oe)로 거의 변하지 않는다. Quality Type I 카세트는 대부분의 Type II 테이프보다 미드레인지 MOL이 높으며, 낮은 주파수에서 느리고 부드러운 MOL 롤오프를 가지지만 Type II에 비해 머리 공간은 3배 적다.[11] 실제로 이는 철 테이프가 높은 주파수에서 크롬이나 금속과 비교하여 충실도가 낮다는 것을 의미하지만, 베이스가 많은 음악에서 발견되는 낮은 주파수를 더 잘 재현한다는 것을 의미한다.

기본 철분 테이프

초급 철분 제형은 수정되지 않은 순수한 철분 산화물로 만들어진다. 비교적 큰 크기(길이 0.75μm까지), 불규칙한 모양의 산화물은 돌출된 가지나 덴드라이트를 가지고 있다. 이러한 불규칙성 때문에 입자가 촘촘하게 포장되어 자기층의 철분 함량이 감소하고 결과적으로 리마인턴스(1300–1400 G) 및 최대 출력 레벨이 발생한다.[35] 편평한 비율은 약 0.75로 보통이며, 이는 초기 그러나 부드러운 왜곡을 유발한다.[35] 역사적으로 '저소음'으로 판매된 이 테이프는 his의 수준이 높고 감도가 상대적으로 낮으며, 최적의 바이어스 수준은 IEC 참조의 그것보다 1-2dB 낮다.

이 그룹에는 IEC 표준 또는 원래 필립스 사양을 충족하지 않는 철제 테이프의 혼합 가방인 소위 '타입 0' 카세트도 대부분 포함된다.[23][36] 역사적으로 비공식적인 '타입 0'은 릴-릴-릴 레코더용으로 설계된 테이프가 탑재된 초기 카세트를 가리켰다.[23] 1980년대에는 장비 제조업체가 프리미엄 페리코발트(감도와 편향성이 훨씬 더 높음)에 맞춰 데크를 정렬하기 시작했을 때 다른 많은 품격 있고 사용 가능한 기본 테이프가 사실상 '타입 0' 상태로 강등되었다.[36] 21세기에 '타입 0'은 모든 종류의 저품질, 위조품 또는 기타 사용할 수 없는 카세트를 의미한다. 그것들은 비정상적으로 낮은 편향성을 요구하며, 심지어 그들 중 몇몇만이 품질의 I형 테이프와 동등한 성능을 발휘한다.[23] '타입 0'은, 사용 가능하다면, 돌비 디코더가 맞물린 상태에서, 테이프가 둔탁하게 들리고, 그 감도가 불량하여, 심각한 돌비 오역을 야기하는 등, 돌비 소음 감소와 양립할 수 없다.[36]

마이크로퍼릭 테이프

1970년대 초, 이전 10년의 점진적인 기술 향상은 2세대 I형 테이프로 귀결되었다. 이 테이프들은 길이가 0.25μm 정도로 크기가 훨씬 작은 균일한 바늘 모양의 고방향성 입자(HOP)를 가지고 있었기 때문에 마이크로퍼레이션을 거래조건으로 한다.[8] 균일한 모양은 입자를 매우 촘촘하게 포장할 수 있게 했으며, 단위 부피당 바인더가 적고 입자가 더 많으며,[8] 그에 상응하는 리마넨스가 약 1600 G로 증가하였다. 1971년 최초의 마이크로퍼릭(TDK SD)이 도입되었고, 1973년 화이저가[e] 특허받은 마이크로퍼릭 파우더를 시판하기 시작했으며, 이는 곧 산업 표준이 되었다.[38] 다음 단계는 니들 모양의 입자를 기록 헤드에 의해 생성된 플럭스 라인과 병렬로 정렬하는 것이었다;[39] 이것은 기질 위에 액체 자성 혼합물의 흐름을 제어하거나,[8] 바인더가 경화되는 동안 강한 자기장을 가함으로써 이루어졌다.

1980년대의 전형적인 마이크로퍼릭 카세트는 기본 타입 I 테이프보다 쉿 소리가 적고 MOL이 최소 2dB 더 높았다.[40][f] 작은 개선은 30년 동안 계속되었는데, 누각비율이 0.75에서 0.9 이상으로 점진적으로 상승했다.[8][40] 새로운 테이프는 동일한 수준의 바이어스 및 오디오 녹음 신호에서 왜곡을 줄이면서 지속적으로 더 높은 출력을 생성했다.[8] 전환은 순조로웠다. 새롭고 우수한 제형을 도입한 후, 종종 오래된 제형을 생산하여 다른 시장에 판매하거나 다른, 더 저렴한 지정에 따라 판매한다. 따라서 예를 들어, TDK는 프리미엄 마이크로퍼릭 AD 카세트가 항상 엔트리 레벨 마이크로퍼릭 D보다 앞서고, 입자가 미세하고 노이즈가 낮음을 보장했다.[42]

페리코발트 1종 테이프

세 번째, 가장 성능이 좋은 철 테이프의 등급은 코발트-철 혼합물의 얇은 30 layer 층으로 캡슐화된 미세 철 입자로 만들어지며, 코발트 페라이트(Co발트 페라이트)와 유사하다.[43] 1971년 3M에 의해 도입된 최초의 코발트 도핑 카세트는 그 기간 동안 유난히 높은 감도와 MOL을 가지고 있었고, 현대적인 이산화 크롬[44] 테이프와 짝수였다. 따라서 상표명 슈퍼페러릭스가 되었다. 경쟁하는 많은 코발트 도핑 기술 중에서 가장 널리 보급된 것은 100–150 °C에서 후속 건조 시 코발트 소금 수용액에서 철산화물의 저온 캡슐화였다.[43][45] 캡슐화된 미세입자는 바늘 같은 형태를 유지하며 균일한 비등방성 층으로 단단하게 포장할 수 있다.[43][45] 이 과정은 1970년대 초 일본에서 처음 상용화되었다.[46]

페리코발트 카세트의 리마넨스는 약 1750 G로 기본 타입 I 테이프에 비해 MOL은 약 4dB 증가, 감도는 2–3dB 상승이 발생하며, 그의 수준은 동시대 마이크로퍼럴 제형과 동등하다. 최상의 페리코발트 카세트의 동적 범위는 60–63 dB dB이며, 낮은 주파수에서의 MOL은 타입 IV 테이프의 MOL을 초과한다. 전반적으로, 초페르센스는 특히 넓은 동적 범위의 음향 음악을 녹음하는 데 있어서 4종과 잘 어울린다.[47][36] 이는 1992년까지 '엔트리급' 메탈 테이프 가격과 일치한 맥셀 XLI-S나 TDK AR-X와 같은 최고급 슈퍼페러릭 가격에 반영되었다.[48]

II형 테이프

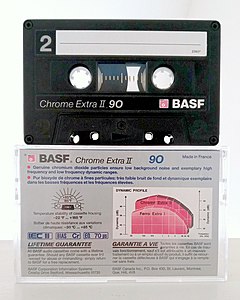

IEC 타입 II 테이프는 높은 편향(정상값의 150%)으로 기록하고 70μs의 시간 상수로 재생하기 위한 것이다. IEC 표준의 사전날짜가 된 1971 DIN 참조를 포함한 타입 II 참조 테이프의 모든 세대는 BASF에 의해 제조되었다. 제2종 카세트는 역사적으로 '이산화크로미움 테이프' 또는 단순히 '크롬 테이프'로 알려져 있지만, 실제로는 대부분의 제2종 카세트에 크롬이 들어 있지 않다.[49] "pseudochromes"(Maxell, Sony, TDK 등 빅3 일본 메이커들이 만든 거의 모든 타입 II를 포함)는 실제로 타입 II 녹음 및 재생 설정에 최적화된 철소발트 제형이다.[49][50] 진정한 크롬 테이프는 독특한 '오래된 크레용' 냄새를 가지고 있어야 하는데, 보다 구체적으로 크롬 이산화 색소가 들어 있는 오일이나 왁스 분필은 '시사색'에 빠져 있다. 두 종류의 Type II는 평균적으로 Treble MOL과 SOL이 낮으며, 품질 Type I 테이프보다 신호 대 잡음 비율이 높다.[51] 이는 녹화 중 미드레인지와 트레블 프리엠퍼시스를 적용해 재생 시 70μs 동점화와 일치시키면서 발생한다.[51]

이산화 크롬 테이프

1960년대 중반 듀폰은 이산화크롬(CrO2)의 미세한 강자성 입자를 만드는 산업 과정을 만들어 특허를 얻었다. 데이터 및 비디오용 CrO2 테이프는 1968년에 처음 등장했다.[39] 1970년에 CrO의2 주요 지지자가 될 BASF는 크롬 카세트 생산을 시작했으며,[50] 같은 해 어드벤트는 크롬 기능과 돌비 노이즈 감소를 갖춘 최초의 카세트 데크를 선보였다. 저소음 CrO2 테이프와 콤플렉싱 노이즈 감소의 조합은 콤팩트한 카세트 사운드에 혁명적인 향상을 가져왔고, 거의 충실도가 높은 수준에 도달했다. 그러나 CrO2 테이프는 바이어스 재설계와 재생 등화 회로 재설계가 필요했고, 초기 제형으로 인해 과도한 머리 마모가 발생한 것으로 알려졌다. 이러한 문제들은[52] 1970년대에 해결되었지만 세 가지 미해결 문제는 남아있었다: CrO2 파우더 제조 비용, 듀폰이 부과하는 로열티 비용, 그리고 육각 크롬 폐기물의 오염 효과.[53][50]

1981년 IEC가 승인한 참조 CrO2 테이프는 490 Oe(고편향)의 강제성과 1650 G의 remanance가 특징이다.[54][46] 소매 CrO2 카세트는 400 - 550 Oe 범위의 강제성을 가지고 있었다.[55] 입자의 균일한 형태인 매우 '깨끗한' 덕분에 크롬 테이프는 거의 완벽한 0.90의 정각비율을 쉽게 얻을 수 있다.[46][56] 철분 첨가물이나 코팅에 의해 수정되지 않은 '트루 크롬'은 매우 낮고 우피적인 his(바이오 소음)를 가지며, 3배 주파수에서의 변조 소음이 매우 낮다.[57][7] 이중 레이어 CrO2 카세트는 모든 오디오 공식 중에서 절대 소음이 가장 낮으며, 이러한 카세트는 19.05cm/s의 철 테이프보다 4.76cm/s의 소음을 적게 발생시킨다.[52] 감도 또한 보통 매우 높지만 MOL은 기본 타입 I 테이프와 동등한 수준으로 낮다. CrO2 테이프는 과부하를 용납하지 않는다.왜곡의 시작은 날카롭고 불협화음이므로 기록 수준은 보수적으로 MOL보다 훨씬 낮은 수준으로 설정되어야 한다.[57] 저주파에서는 CrO2 테이프의 MOL이 철이나 금속 테이프보다 더 빨리 떨어져서 '배스 수줍음'이라는 평판이 나온다. CrO2 카세트는 풍부한 고조파 콘텐츠와 비교적 낮은 베이스 레벨의 역동적인 음악을 녹음하는데 가장 적합하며,[57] 그들의 역동적인 범위는 압축되지 않은 디지털 소스의[32] 녹음과 확장된 조용한 구절이 있는 음악에 적합하다.[7] 좋은 철분 테이프는 동일하거나 더 높은 Treble SOL을 가질 수 있지만, CrO2 테이프는 hes 및 변조 노이즈가 낮기 때문에 여전히 주관적으로 더 잘 들린다.[58]

페리코발트 2종 테이프

CRO2 카세트 도입 이후 일본 기업들은 이미 확립된 코발트 도핑 과정을 바탕으로 듀폰의 특허에 대한 로열티 없는 대안을 개발하기 시작했다.[46] 통제된 코발트 함량의 증가는 강제성의 거의 선형적인 증가를 유발하므로 제2종 "가소색"은 제1종 제리코발트에 약 3%의 코발트를 추가하는 것만으로 만들 수 있다.[33] 1974년까지 이 기술은 대량 생산 준비가 되었다; TDK와 Maxell은 그들의 고전적인 "pseudochromes" (TDK SA와 Maxell UD-XL)를 도입하고 그들의 진짜 크롬 라인 (TDK KR과 Maxell CR)을 죽였다. 1976년에 이르러서는 철코발트 제형이 비디오 테이프 시장을 장악했고,[59] 결국 그들은 오디오 카세트를 위한 지배적인 고성능 테이프가 되었다.[50] 이산화크롬은 일본 국내 시장에서 사라졌지만,[50] 크롬은 음반사들 사이에서 고밀도 카세트 복제에 대한 선택 테이프로 남아 있었다. 소비자 시장에서 크롬은 카세트 시대가 끝날 때까지 먼 2위로 공존했다. 페리코발트 기술은 지속적으로 발전했다; 1980년대 일본 기업들은 예외적으로 높은 MOL과 SOL을 가진 '프리미엄' 복층 페리코발트를 선보였고, 1990년대 중반 TDK는 최초로 세겹으로 코팅된 페리코발트인 SA-XS를 출시했다.[60][61]

제2형 철갑상어의 전기음향 특성은 제1형 철갑상어의 사촌형제와 매우 가깝다. 70μs 리플레이 평준화로 인해 hs 레벨은 낮지만 treble 포화 레벨도 낮다. 1990년 실험에 따르면 제2형 철새의 동적 범위는 60에서 65 dB 사이에 있다. 580–700 Oe의 강제성과 1300–1550 G의 remarance는 CrO2 참조에 가깝지만, 호환성 문제를 일으킬 정도로 차이가 크다.[49] TDK SA는 일본에서[g] 비공식적인 기준이었다) 이미 일본인이 카세트와 하이파이 장비 시장을 모두 장악했기 때문에 비호환성은 유럽산 데크와 CrO2 카세트의 시장 점유율을 더욱 약화시켰다.[63] 1987년에 IEC는 현대 TDK 테이프와 매우 가까운 속성을 가진 새로운 타입 II 참조 테이프 U 546 W a BASF 페리코발트를 임명함으로써 호환성 문제를 해결했다. 1988년 단기간 생존한 레퍼런스 슈퍼에서도 BASF는 타입 II 페리코발트 테이프의 제조와 판매를 시작했다.[64][65]

금속 입자 타입 II 테이프

수용액에서 촉발된 철-코발트 MP 혼합물의 강제성은 코발트 함량에 달려 있다. 코발트 함량이 0%에서 30%로 변경되면 강제성이 400Oe(Type I 레벨)에서 1300Oe(Type I 레벨)로 점진적으로 상승하고, 합금 철 코발트 입자가 2200Oe의 강제성에 도달할 수 있다.[66] 이를 통해 타입 II 및 타입 I 바이어싱 요구 조건에 부합하는 MP 테이프를 제조할 수 있다.[67]

실제로 몇 년 동안만 데논, 타이요 유덴, 그리고 TDK만이 Type II 금속 테이프를 만들려고 시도했다. 이 희귀한 값비싼 카세트는 4형(2600 G)에 가까운 높은 리마네이션으로 특징지어졌다. 800 Oe의 강제성은 4형보다 2형에 가깝지만, 여전히 두 가지 유형의 참조와는 거리가 멀다.[68] 1990년 데논과 타이요 유덴 테이프에 대한 독립적인 테스트는 그것들을 타입 II 스펙트럼의 맨 위에 놓았다 - 기록 데크가 비정상적으로 높은 민감도에 대처할 수 있고 비정상적으로 높은 바이어스 전류를 제공할 수 있는지의 여부.[69]

타입 III 테이프

페리히롬 테이프

1973년 소니는 2층 페리크롬 테이프를 도입하여 5미크론 페리크롬 베이스에 1미크론의2 CrO 색소를 코팅하였다.[70][50] 이 새로운 카세트는 마이크로퍼릭 테이프의 좋은 저주파 MOL과 크롬 테이프의 좋은 트리블 성능을 결합한 '양 세계 최고'로 광고되었다.[40][20] 새로움은 IEC 표준의 일부가 되었고, 코데나메드 타입 III가 되었고, 소니 CS301 공식은 IEC 참조가 되었다.[21] 하지만 이 아이디어는 추종자들을 끌어들이는데 실패했다. 소니 외에 BASF와 아그파만이 자체 페리히롬 카세트를 선보였다.[71]

이 값비싼 테이프들은 결코 상당한 시장 점유율을 얻지 못했고, 금속 테이프의 출시 이후 그들은 배타성을 인식하지 못했다.[50][40] 그들이 시장에서 차지하는 위치는 우수하고 덜 비싼 제련제들에 의해 장악되었다.[50][40] 1983년까지 테이프 데크 제조업체들은 타입 III 녹화 옵션 제공을 중단했다.[21] 페리히롬 테이프는 1984년과[71] 1988년까지[72] 각각 BASF와 소니 라인업에 남아 있었다.

페리히롬 테이프의 사용은 이들 테이프의 재생에 대한 상반된 근거에 의해 복잡해졌다. 공식적으로는 70μs 균등화를 사용하여 재생할 계획이었다. 소니가 페리히롬 카세트의 각 박스에 넣은 정보 리플릿은 "셀렉터에 NORMAL과 CrO라는2 두 가지 위치가 있으면 NARMAL 위치로 설정하십시오([73]120μs 동등화 적용). 리플릿은 고주파 범위가 강화될 것이며, 이를 보완하기 위해 톤 컨트롤을 조정해야 한다는 점에 주목한다. 같은 전단지에서는 재생기가 'Fe-Cr' 선택을 제공할 경우 이를 선택해야 한다고 권고하고 있다. 소니의 기계에서는 70μs 균등화가 자동으로 선택된다.[74] 소니와 BASF 카세트 중 어느 것도 자동 감지 시스템이 탑재된 기계에서 70μs 균등화를 자동으로 선택하는 후면 노치를 특징으로 하지 않는다.

IV형 테이프

금속 입자 타입 IV 테이프

순수 금속 입자는 3-4배 높은 탄성, 매우 높은 강제성, 훨씬 작은 입자 크기로 인해 MOL과 SOL 값이 모두 높아지기 때문에 산화물에 비해 내재적인 이점이 있다.[75][76] 금속 산화물이 아닌 금속 입자(MP)를 만들려는 첫 시도는 1946년으로 거슬러 올라간다; 실행 가능한 철 코발트 니켈 제형이 1962년에 나타났다.[55] 1970년대 초에 필립스는 콤팩트 카세트를 위한 MP 제형을 개발하기 시작했다.[63] 현대의 분말 야금은 아직 미세하고 서브마이크론 크기의 입자를 생산하지 못했으며, 이 고화질 분말을 적절하게 통과시킬 수 없었다.[77][78] 비록 후자의 문제가 곧 해결되었지만,[77] 화학자들은 MP 테이프의 장기적인 안정성에 있어서 시장을 설득하지 못했다; 불가피한 조기 강등 의혹은 카세트 시대가 끝날 때까지 계속되었다.[55] 두려움은 실현되지 않았다.[55] 대부분의 금속 테이프는 타입 1 테이프와 마찬가지로 수십 년 동안 보관되어 있었지만, 금속 테이프에 기록된 신호는 카세트의 예상 수명에 걸쳐 크롬 테이프와 거의 같은 속도로 약 2dB의 속도로 저하된다.[79][80]

금속 입자 콤팩트 카세트, 또는 단순히 '금속'이 1979년에 도입되어 IEC에 의해 Type IV로 곧 표준화되었다.[55][78] 그들은 타입 II와 70μs의 재생 시간 상수를 공유하며, 타입 II 균등화가 장착된 데크에 의해 정확하게 재현될 수 있다.[17] 금속 테이프에 녹음하려면 특수 고플렉스 자기 헤드와 이를 구동하기 위한 고전류 증폭기가 필요하다.[17][78] 일반적인 금속 테이프는 3000–3500 G의 리마인스와 1100 Oe의 강제성이 특징이며, 따라서 편향 유속이 타입 I 수준의 250%로 설정된다.[40][55][81][17] 전통적인 유리 페라이트 헤드는 이러한 수준에 도달하기 전에 자기 코어를 포화시킬 것이다. "금속 가능" 데크에는 센더스트 또는 permalloy 코어를 중심으로 제작된 새로운 헤드 또는 특수 처리된 갭 소재를 가진 새로운 세대의 유리 페라이트 헤드가 장착되어야 했다.[82]

MP테이프, 특히 최고급 더블코팅 테이프는 미드레인지 MOL과 트레블 SOL을 기록했으며, 가장 넓은 동적 범위와 가장 낮은 왜곡이 결합되어 있다.[83] 그것들은 항상 비싸고, 거의 배타적이었으며, 대부분의 소비자들은 접근할 수 없었다.[83] 그들은 압축되지 않은 어쿠스틱 음악, 즉 브라스나 토론과 같은 매우 높은 삼류 콘텐츠를 가진 음악의 미세한 뉘앙스를 재현하는 데 뛰어나다.[83][7] 하지만 그들은 그들의 잠재력을 드러내기 위해 적절하게 정렬된 높은 품질의 데크가 필요하다.[83][7] 1세대 MP 테이프는 바이어싱 요구조건에서 일관적으로 유사했지만 1983년경에는 새로운 포맷이 서로와 참조 테이프에서 멀어져 갔다.[84]

금속 증발 테이프

앞에서 설명한 습식 코팅 프로세스와 달리 금속 증발(ME) 매체는 진공 챔버에 기화된 코발트 또는 코발트 니켈 혼합물의 물리적 증착에 의해 제조된다.[85] 입자를 함께 고정할 수 있는 합성 바인더가 없다. 대신, 그것들은 폴리에스테르 테이프 기질에 직접 붙는다.[85][78] 전자빔은 원천 금속을 녹여 코발트 원자의 연속적인 방향 흐름을 만들어 낸다.[85] 빔과 테이프의 접촉 구역은 산소 흐름 제어로 폭파되어 다결정 금속-산화 코팅의 형성을 돕는다.[85] 테이프를 접점 구역으로 끌어당기는 거대한 액체로 냉각된 회전 드럼통이 과열로부터 테이프를 보호해 준다.[85]

ME 코팅은 바륨 페라이트(barium perite)와 함께 모든 재기록 가능한 매체 중 정보 밀도가 가장 높다.[86] 이 기술은 파나소닉에 의해 1978년에 도입되었으며, 초기에는 오디오 마이크로 카세트의 형태로 1980년대까지 숙성되었다.[86][78] 금속 증발 미디어는 아날로그(Hi8)와 디지털(Digital8, DV, MicroMV) 비디오테이프 시장 및 데이터 스토리지(Advanced Intelligent Tape, Linear Tape Open)에서 자리를 잡았다.[86] 이 기술은 아날로그 오디오 녹음에 유망한 것처럼 보였지만, 매우 얇은 ME 레이어는 소비자 카세트 덱에 비해 너무 연약했고, 코팅은 너무 얇아서 좋은 ML에 비해 너무 높았으며,[78] 제조 비용은 엄청나게 높았다. 1984년 도입된 파나소닉 1종, 2종, 4종 ME 카세트는 일본에서만 몇 년밖에 판매되지 않았고, 나머지 세계에서도 여전히 알려지지 않았다.[78]

메모들

- ^ 때로는, 하지만 항상은 아니다. 예를 들어 1994년 IEC Type I 참조로 승인된 Y348M 테이프의 BASF 데이터시트에 따르면 최적 바이어스는 이전 참조(BASF R723DG)에서 정확히 0.0dB이다.

- ^ IEC 기준 테이프 바이어스 정의: "참조 1.1에 따른 관련 IEC 참조 테이프 및 헤드를 사용하여 기준 수준에서 기록된 1kHz 신호에 대한 최소 세 번째 고조파 왜곡비를 제공하는 바이어스 전류가 기준 바이어스 설정이다. "

- ^ 재생 헤드의 전압 출력에 있어 '하드' 최대 및 포화 수준은 변경되지 않은 상태로 유지된다. 그러나 재생 이퀄라이저 출력의 트레블 전압은 시간 상수의 감소와 함께 감소한다.

- ^ 페리코발트 테이프는 흔히 '코발트 도핑'이라고 불리지만 이는 역사적으로 잘못된 것이다. 엄격한 의미에서 코발트 도핑은 철 원자를 코발트로 균일하게 대체하는 것을 포함한다.[33] 이 기술은 오디오를 위해 시도되었으나 실패하여 이산화 크롬에 졌다.[20] 후에, 이 산업은 코발트 흡착의 훨씬 더 신뢰할 수 있고 반복 가능한 공정 - 수정되지 않은 산화철 입자를 얇은 코발트 페라이트 층에 캡슐화하는 것을 선택했다.[33]

- ^ 20세기에 화이저는 캘리포니아, 일리노이, 인디애나에 공장이 있는 등 강한 광물 색소 분열을 겪었다. 1990년 화이저는 철산화물 사업을 영국의[37] 해리스온스앤크로스필드에 매각했다.

- ^ 노이즈와 프린트 스루는 서로 연관되어 있으며, 산화 입자의 크기에 따라 직접 달라진다. 입자 크기가 감소하면 노이즈가 감소하고 인쇄물이 증가한다. 노이즈와 인쇄의 최악의 조합은 비정상적으로 큰 입자와 비정상적으로 작은 입자를 모두 포함하는 매우 불규칙한 제형에서 발생한다.[41]

- ^ TDK 광고는 "다른 테이프보다 더 많은 데크가 SA에 맞춰져 있다"고 자랑했지만 공장에서 실제로 사용된 테이프가 무엇인지에 대한 직접 정보는 거의 없다. 일본 제조업체들은 추천테이프 목록을 제공했지만 참고자료는 공개하지 않았다. 그러나 TDK SA에는 충분한 간접 정보가 수렴되어 있다. 예를 들어 1982년 일본인 소유 하만 카든이 돌비 인증을 위해 샘플을 보낼 때 IEC CrO2 참조에 맞춰 정렬했다. 그러나, 동일한 모델의 생산 복사본은 TDK SA에 정렬되었다.[62]

참조

- ^ 1998년 оорроооо p, 페이지 22.

- ^ ррарарарарарарарарарарарарарарарора) & т) 1987년, 페이지 21.

- ^ 1998년 оорроооо p, 페이지 23.

- ^ a b Jones & Manquen 2008, 페이지 1066, 1068.

- ^ "Blank Tape Firms Ready Promotions". Billboard (11 January): 32. 1986.

- ^ ррарарарарарарарарарарарарарарора) & тт ит 1987년, 페이지 57.

- ^ a b c d e f g h 미첼 1984, 페이지 42.

- ^ a b c d e f g h i Jones & Manquen 2008, 페이지 1067, 1068.

- ^ ррарарарарарарарарарарарарарарарора) & тт 1987년, 페이지 29, 58–59.

- ^ Козюренко 1998, p. 33.

- ^ a b 로버슨 1990, 페이지 53.

- ^ 로버슨 1990, 페이지 47.

- ^ 로버슨 1990, 페이지 58.

- ^ a b c d e f 스타크 1992 페이지 46.

- ^ 1998년경, 페이지 34.

- ^ 1998년 ооорооо pp, 페이지 13–14.

- ^ a b c d e f g h Козюренко 1998, p. 32.

- ^ 로버슨 1990, 페이지 48.

- ^ a b c d "History of Compact Cassette". 2012.

- ^ a b c 포스터 1984, 페이지 456.

- ^ a b c d e f Feldman, Len (1983). "International Tape Standardization" (PDF). Modern Recording and Music. 9 (1): 28–29.

- ^ a b c Liebert, Meinrad (1987). "Revox B215 automatic calibration. The perfect compromise" (PDF). Swiss Sound (19): 4–6.

- ^ a b c d "A quick guide to tape types" (PDF). High Fidelity (11): 29. 1982.

- ^ 1998년 о코바 ррроо pp, 페이지 34–35.

- ^ 로버슨 1990, 페이지 47, 52, 58

- ^ 버스틴 1985, 페이지 74.

- ^ a b c 버스틴 1985, 페이지 76.

- ^ 버스틴 1985, 76페이지, 79페이지. 79페이지.

- ^ 버스틴 1985, 페이지 79-80.

- ^ a b Mallinson 2012, 페이지 29.

- ^ Mallinson 2012, 페이지 24.

- ^ a b 존스 1985 페이지 85.

- ^ a b c 카마스 2012, 페이지 108. 108.

- ^ "BASF International Reference Tape IEC I. Iron Oxide Tape - Batch R723DG". BASF. 1979.

{{cite journal}}: Cite 저널은 필요로 한다.journal=(도움말) - ^ a b 존스 & 맨켄 2008 페이지 1067.

- ^ a b c d 미첼 1984, 페이지 43.

- ^ "Pfizer sells iron-oxide pigment unit". The Morning Call. 1990-03-31.).

- ^ 클라크 1999 페이지 104.

- ^ a b ррарарарарарарарарарарарарарарарора) & т) 1987, 페이지 29.

- ^ a b c d e f 카펠 2016, 페이지 116.

- ^ 존스 & 맨켄 2008 페이지 1072.

- ^ Camras 2012, 페이지 116.

- ^ a b c Mallinson 2012, 페이지 31.

- ^ Free, John (1971). "How Good Are Those New Tapes?". Popular Science (November): 89, 130.

- ^ a b ррарарарарарарарарарарарарарарарора) & тт и 1987 1987, 페이지 173.

- ^ a b c d Mallinson 2012, 페이지 32.

- ^ 1998년 оорроооо p, 페이지 27.

- ^ Ankosko, Bob (1993). "Tape Buying Gude". Stereo Review (March): 56 (JVC, Maxell prices).

- ^ a b c 포스터 1984, 페이지 457.

- ^ a b c d e f g h 키미즈카 2012 페이지 227.

- ^ a b 로버슨 1987, 페이지 57.

- ^ a b Free, J. (1977). "Cassette tapes for higher hi-fi". Popular Science (June): 50–53.

- ^ ррарарарарарарарарарарарарарарарарарарарарара) & тт 1987 1987, 페이지 163–164, 183

- ^ "BASF International Reference Tape IEC II. Chromium Dioxide Tape - Batch S4592A". BASF. 1981.

{{cite journal}}: Cite 저널은 필요로 한다.journal=(도움말) - ^ a b c d e f 카마스 2012, 페이지 33.

- ^ 존스 & 맨켄 2008 페이지 1068.

- ^ a b c 1998년 ооороооо pp, 페이지 28, 30.

- ^ 1989년 부스, 페이지 65.

- ^ Kirsh, B. (1973). "Blank TV Tape Production Heats Up Chrome vs Cobalt Battle". Billboard (February 17): 38.

- ^ "TDK Europe 1995-1997". Vintagecassettes.com. 2005–2014.

- ^ Козюренко 1998, p. 29.

- ^ Hirsch, Julian (1982). "Harman Kardon hk705 Cassette Deck" (PDF). Stereo Review's Tape Recording & Byuing Guide: 37–38.

- ^ a b "Cassette users set for another ride?" (25 August). New Scientist. 1977: 478.

{{cite journal}}: Cite 저널은 필요로 한다.journal=(도움말) - ^ Block, Debbie (1992). "New Wine in Old Cassettes". Billboard (25 July): TD-3, TD-7.

- ^ "BASF Chrome Tape Formulations". Vintagecassettes.com. 2005–2014.

- ^ Camras 2012, 108, 113 페이지.

- ^ 카마스 2012, 페이지 113–114.

- ^ 1989년, 페이지 64.

- ^ 로버슨 1990, 페이지 58-59.

- ^ Eguchi, Hideo (1973). "Oxide+Chrome Blanks Add to Coatings Output". Billboard (October 6).

- ^ a b "BASF 1984". Vintagecassettes.com. 2005–2014.

- ^ "Sony 1988-89 Japan". Vintagecassettes.com. 2005–2014.

- ^ 소니 정보 리플릿 refe 3-780-439-11(1&2)

- ^ 소니 TCS-135SD 서비스 설명서('Fe-Cr' 위치를 제공하는 몇 안 되는 카세트 데크 중 하나)는 이산화 크롬(70μs)과 페리크롬 균등화 선택 항목과 유사한 테이프 유형 선택 스위치로 표시한다.

- ^ Camras 2012, 페이지 111.

- ^ 미첼 1984, 페이지 41.

- ^ a b ррарарарарарарарарарарарарарарора) & тт и p 1987, 페이지 176.

- ^ a b c d e f g 키미즈카 2012 페이지 228.

- ^ Bogart, John W. C. Van (1995). Magnetic Tape Storage and Handling. A Guide for Libraries and Archives (PDF). Commission on Preservation and Access. pp. 5, 7. ISBN 1887334408.

- ^ Bressan, F. (2019). "Chemistry for Audio Heritage Preservation: A Review of Analytical Techniques for Audio Magnetic Tapes". Heritage. 2 (2): 1559, 1568. doi:10.3390/heritage2020097.

- ^ Mallinson 2012, 페이지 33.

- ^ 1998년 ооороооо, 페이지 32, 66.

- ^ a b c d 1998년 ооороооо, 페이지 29, 31.

- ^ 포스터 1984, 페이지 458.

- ^ a b c d e 주버트 & 오노데라 2012, 페이지 69–70.

- ^ a b c 주버트 & 오노데라 2012, 페이지 67.

참고 문헌 목록

- Booth, Stephen (1989). "Tale of the Tapes". Popular Mechanics (November): 63–65.

- Burstein, Herman (1985). "The Whys and Hows of Cassette Equalization". Audio (6): 72–81.

- Camras, Marvin (2012). Magnetic Recording Handbook. Springer. ISBN 9789401094689.

- Capel, Vivian (2016). Newnes Audio and Hi-Fi Engineer's Pocket Book. Newnes/Elsevier. ISBN 9781483102436.

- Clark, Mark H. (1999). "Product Diversification". Magnetic Recording: The First 100 Years. IEEE Press. pp. 92–109. ISBN 9780780347090.

- Foster, Edward (1984). "Statement on Copyright Aspects of Audio Recorders and Blank Tapes". Video and Audio Home Taping. Hearing Before the Subcommittee on Patents, Copyrights, and Trademarks, volume 4. U.S. Government Printing Office. pp. 443–467.

- Hodges, R. (1978). "The Cassette: A Short History" (PDF). HiFi/Stereo Review (2): 26.

- Jones, D.; Manquen, D. (2008). "Chapter 28. Magnetic Recording and Playback". Handbook for Sound Engineers, Fourth Edition. Focal Press / Elsevier. ISBN 9780240809694.

- Jones, Mike (1985). "Cassette Quality: What is the industry doing ?". Audio (6): 82–86.

- Jubert, P.-O.; Onodera, S. (2012). "Metal Evaporated Media". In Buschow, K.H.J. (ed.). Handbook of Magnetic Materials, vol. 20. Elsevier. pp. 65–122. ISBN 9780444563774.

- Kefauver, Alan (2001). The Audio Recording Handbook. A-R Editions, Inc. pp. 253–263. ISBN 9780895794628.

- Kimizuka, Masanori (2012). "Historical Development of Magnetic Recording and Tape Recorder" (PDF). National Museum of Nature and Science. Survey Reports on the Systemization of Technologies. 17 (August): 185–275.

- Mallinson, John C. (2012). The Foundations of Magnetic Recording. Elsevier. ISBN 9780080506821.

- Mitchell, Peter W. (1984). "Choosing Tape" (PDF). Stereo Review (March): 41–43.

- Morton, David (2006). Sound Recording: The Life Story of a Technology. JHU Press. ISBN 9780801883989.

- Roberson, Howard (1987). "Mass Cassette Test: We Review 35 New Tapes" (PDF). Audio (November): 50–61.

- Roberson, Howard (1990). "Greatest Cassette Test Ever: 88 Tapes Tested" (PDF). Audio (March): 47–58.

- Stark, Craig (1992). "Choosing the Right Tape". Stereo Review (March): 45–48.

- Talbot-Smith, Michael (2013). Audio Engineer's Reference Book. CRC Press. ISBN 9781136119743.

- Брагинский, Г. И.; Тимофеев, Е. Н. (1987). Технология магнитных лент [Magnetic Tape Technology] (in Russian). Химия. ISBN 5724500558.

- Козюренко, Ю. И. (1998). Современные магнитофоны, плееры, диктофоны и наушники [Modern taper recorders, players, dictation devices and headphones] (in Russian). ДМК. ISBN 5898180087.