크롬 도금

Chrome plating크롬 도금(크롬 도금)은 금속 물체 위에 크롬의 얇은 층을 전기 도금하는 기술입니다.크롬 도금된 아이템은 크롬이라고 불립니다.채도층은 장식, 내식성, 청소 용이성 또는 표면 경도를 높일 수 있습니다.경우에 따라서는 보다 저렴한 크롬 모조품이 미적 목적으로 사용될 수 있습니다.

과정

크롬 도금은 일반적으로 다음 단계를 포함합니다.

- 기름기를 제거하여 심한 오염을 제거

- 먼지 및 표면 불순물의 잔존 흔적을 모두 제거하기 위한 수동 세척

- 기질에 따라 다양한 전처리

- 크롬 도금 통에 넣어 용액의 온도로 데울 수 있도록 합니다.

- 원하는 두께에 도달하기 위해 필요한 시간 동안 도금 전류 적용

도금되는 기판의 종류에 따라 이 공정에는 많은 변화가 있습니다.염산, 플루오르화수소산, 황산 등 기질에 따라 식각용액이 다르다.염화철은 또한 니모닉 합금의 식각에도 인기가 있다.전기 작동 중에 부품이 크롬 도금 통에 들어갈 수 있습니다.경우에 따라 이 구성 요소는 납/주석 또는 플라틴화 티타늄으로 만들어진 적합한 양극을 가집니다.표준 하드 크롬 바트 플레이트.시속 약 100밀리(25μm)

장식용 크롬 도금을 위한 부품 준비에는 다양한 마감 및 버핑 공정이 사용된다.크롬 도금 화학물질은 매우 독성이 있습니다.대부분의 국가에서 화학 물질의 폐기가 규제되고 있습니다.

크롬 도금 프로세스를 관리하는 일반적인 업계 사양으로는 AMS 2460, AMS 2406 및 MIL-STD-1501이 있습니다.

6가 크롬

헥스 크롬, Cr6+, 크롬(VI) 도금이라고도 하는 6가 크롬 도금은 삼산화 크롬(무수 크롬이라고도 함)을 주성분으로 사용합니다.6가 크롬 도금 용액은 구리 합금의 밝은 침지, 크롬산 양극화, 크롬산 변환 [1]코팅과 함께 장식 및 경질 도금에 사용된다.

대표적인 6가 크롬 도금 공정은 (1)활성욕, (2)크롬욕, (3)린스 및 (4)린스이다.활성화 수조는 일반적으로 역류 전류가 흐르는 크롬산 탱크입니다.이렇게 하면 공작물 표면이 식각되고 축척이 제거됩니다.경우에 따라 활성화 단계는 크롬 욕조에서 수행됩니다.크롬 욕조는 크롬 삼산화물(CrO3)과 황산(황산4, SO)의 혼합물로, 그 비율은 무게에 따라 75:1에서 250:1 사이에 크게 다릅니다.그러면 극산성 욕조(pH 0)가 생성됩니다.욕조의 온도와 전류 밀도는 밝기와 최종 적용 범위에 영향을 미칩니다.장식 코팅의 경우 온도는 35~45°C(100~110°F)이지만 하드 코팅의 경우 50~65°C(120~150°F)입니다.전류 밀도가 높을수록 온도가 높아지기 때문에 온도는 전류 밀도에 따라 달라집니다.마지막으로 욕조 전체를 교반하여 온도를 일정하게 유지하고 균일한 [1]퇴적을 실현한다.

단점들

6가 크롬 도금의 기능적 단점 중 하나는 낮은 음극 효율로 인해 송출력이 떨어진다는 것입니다.즉, 가장자리가 더 많고 안쪽 모서리와 구멍은 덜한 비균일한 코팅이 남습니다.이 문제를 해결하기 위해 부품을 오버도금하여 크기에 맞게 접지하거나 도금하기 어려운 [1]영역 주위에 보조 양극을 사용할 수 있습니다.

건강상의 관점에서, 6가 크롬은 크롬의 가장 독성이 강한 형태이다.미국에서는 환경보호청이 이를 엄격하게 규제하고 있다.EPA는 6가 크롬이 인간의 발암물질, 청정수법상의 '우선오염물질', 자원보전회수법상의 '유해성분'이기 때문에 유해대기오염물질로 분류하고 있다.낮은 음극 효율과 높은 용액 점도로 인해 물과 6가 크롬의 독성 미스트가 욕조에서 방출됩니다.습식 스크러버는 이러한 배출을 제어하는 데 사용됩니다.습식 스크러버에서 배출되는 크롬은 [1]폐수에 잔류할 수 없기 때문에 용액에서 침전시키는 처리를 한다.

욕조 표면 장력을 35dynes/cm 미만으로 유지하려면 습윤제로 욕조를 처리하고 표면 [2]장력에 미치는 영향을 자주 확인해야 합니다.전통적으로 표면 장력은 석순계로 측정된다.그러나 이 방법은 지루하고 부정확하며(최대 22dynes/cm의 오류가 보고됨) 사용자의 경험과 [3]능력에 따라 달라집니다.

6가 크롬 욕조에서 생성되는 추가적인 독성 폐기물에는 납 양극이 사용되기 때문에 욕조에서 형성되는 크롬산납이 포함됩니다.바륨은 황산바륨(BaaS4)[1]의 형성을 유도하는 황산바륨 농도 조절에도 사용된다.

3가 크롬

트라이크롬, 크롬3+, 크롬(III) 도금이라고도 하는 3가 크롬 도금은 황산 크롬 또는 염화 크롬을 주성분으로 사용합니다.3가 크롬 도금은 특정 용도 및 두께(예: 장식 도금)[1]에서 6가 크롬의 대안이다.

3가 크롬 도금 공정은 욕조 화학 및 양극 조성물을 제외하고 6가 크롬 도금 공정과 유사하다.3가 크롬 욕조 [1]구성에는 크게 세 가지 유형이 있습니다.

- 흑연 또는 복합 양극을 사용하는 염화물 또는 황산염계 전해질욕 및 3가 크롬이 양극으로 산화되는 것을 방지하는 첨가제.

- 황산(차폐 양극이라고 함)으로 둘러싸인 납 양극을 사용하여 3가 크롬이 양극에서 산화되는 것을 방지합니다.

- 산화 방지 전극 전위를 유지하는 불용성 촉매 양극을 사용하는 황산염 기반 욕조입니다.

3가 크롬 도금 공정은 6가 크롬과 비교하여 유사한 온도, 속도 및 경도로 공작물을 도금할 수 있습니다.도금 두께는 0.005 ~ 0.05 밀리초(0.13 ~ 1.27 μm)[1]입니다.

장점과 단점

3가 크롬의 기능적 장점은 높은 음극 효율과 더 나은 투척력입니다.더 나은 파워는 더 나은 생산률을 의미합니다.필요한 전류 밀도가 낮기 때문에 필요한 에너지가 줄어듭니다.이 프로세스는 전류 간섭에 [1]견딜 수 있기 때문에 6가 크롬보다 강력합니다.

건강상의 관점에서 3가 크롬은 본질적으로 6가 크롬보다 독성이 낮다.독성이 낮기 때문에 엄격하게 규제되지 않아 오버헤드 비용을 절감할 수 있습니다.다른 건강상의 이점으로는 높은 음극 효율이 있어 크롬 공기 배출량이 감소하며, 낮은 농도 수준으로 인해 크롬 폐기물과 [1]분해되지 않는 양극이 감소합니다.

이 공정이 처음 도입되었을 때의 단점 중 하나는 장식 고객들이 색상의 차이를 못마땅해한다는 것이었다.회사들은 이제 색을 조절하기 위해 첨가제를 사용한다.하드 코팅의 경우, 두꺼운 코팅의 내식성은 6가 크롬의 내식성만큼 좋지 않습니다.화학약품의 비용은 더 크지만, 이것은 보통 더 높은 생산률과 더 낮은 오버헤드 비용으로 상쇄된다.일반적으로 이 과정은 6가 크롬 도금보다 특히 금속 불순물에 관해 더 세밀하게 관리되어야 한다.즉, 배럴 도금과 같이 제어하기 어려운 공정은 3가 크롬 [1]수조를 사용하는 것이 훨씬 더 어렵다는 것을 의미합니다.

종류들

장식품

장식용 크롬은 심미적으로 쾌적하고 내구성이 뛰어난 디자인입니다.두께는 0.002~0.02mm(2~20μm)이지만 일반적으로 0.005~0.01mm(5.0~10.0μm)입니다.크롬 도금은 보통 밝은 니켈 도금 위에 도금됩니다.일반적인 기본 재료에는 강철, 알루미늄, 플라스틱, 구리 합금 및 아연 [1]합금이 포함됩니다.장식용 크롬 도금도 부식성이 뛰어나 자동차 부품, 공구,[citation needed] 주방용품에 많이 사용됩니다.

어려운

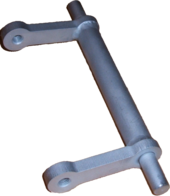

공업용 크롬 또는 엔지니어링 크롬이라고도 하는 하드 크롬은 마찰 감소, 내마모성 및 내마모성을 통한 내구성 향상, 부품의 갈라짐 또는 고착을 최소화하며 화학적 불활성성을 확장하여 보다 광범위한 조건(예: 산화 저항) 및 마모된 부품의 내성을 위한 벌킹 재료에 사용됩니다.원래 [4]치수를 찢어놨어요65~69HRC(기본 금속의 경도 기준)로 측정될 정도로 매우 딱딱합니다.하드 크롬은 장식용 크롬보다 두꺼운 경향이 있으며, 두께는 0.02~0.04mm(20~40μm)[5] 범위 내마모성 요건의 경우 표준 두께보다 훨씬 두꺼울 수 있으며, 이 경우 0.1mm(100μm) 또는 더 두꺼우면 최적의 결과를 얻을 수 있습니다.안타깝게도 이러한 두께는 공정의 한계를 강조합니다. 공정의 한계를 극복하려면 추가 두께를 도금한 다음 요구 사항을 충족하거나 "크로밍된"[1] 공정의 전체적인 미관을 개선하기 위해 분쇄 및 래핑해야 합니다.도금 두께가 증가하면 하드 크롬은 수평 효과가 [6]없기 때문에 표면 결함 및 거칠기가 비례적으로 증폭됩니다.전계 지오메트리(구 및 달걀 모양의 물체를 제외한 도금을 위해 보내지는 거의 모든 조각)에 대해 이상적인 형상이 아닌 조각은 불균일한 증착을 보상하기 위해 더 두꺼운 도금이 필요하며, 원하는 [citation needed]치수로 조각을 연마할 때 많은 부분이 낭비됩니다.

현대의 "엔지니어드 코팅"은 종종 인건비만으로 인해 하드 크롬 가격이 책정되는 이러한 단점을 겪지 않습니다.하드 크롬 교체 기술은 내마모성, 내식성 및 비용 면에서 하드 크롬을 능가합니다.Rockwell 경도 80은 그러한 재료에 대해 특별한 것이 아닙니다.스프레이 증착을 사용하면 종종 더 이상의 연마나 가공이 필요하지 않은 균일한 두께는 현대 엔지니어링 코팅의 표준 기능입니다.이러한 코팅은 특허에 의해 보호되거나 영업비밀로 보호되는 고분자, 금속 및 세라믹 분말 또는 섬유의 복합체이며, 따라서 일반적으로 브랜드 [7]이름으로 알려져 있습니다.

경질 크롬 도금은 용도에 따라 다른 유형의 품질 요건을 따릅니다. 예를 들어 유압 피스톤 로드의 도금은 소금 스프레이 테스트를 통해 [citation needed]내식성을 테스트합니다.

자동차용

자동차에 부착되는 대부분의 밝은 장식품들은 "크롬"이라고 불리는데, 이는 자동차가 야외에서 겪는 온도 변화와 날씨를 견디기 위해 여러 도금 과정을 거친 강철을 의미합니다.그러나 이 용어는 캐주얼한 용어로 은색 플라스틱 트림 조각을 포함하여 비슷하게 생긴 반짝이는 장식용 자동차 부품을 포괄하는 것으로 전해졌습니다.트리플 도금은 가장 비싸고 내구성이 뛰어난 공정으로, 크롬 도금을 적용하기 전에 먼저 강철을 구리로 도금한 다음 니켈로 도금해야 합니다.

1920년대 크롬이 적용되기 전에는 니켈 전기 도금이 사용되었습니다.미국이 제2차 세계대전에 참전하기 전 단기 생산 과정에서 정부는 크롬을 구하기 위해 도금을 금지했고 자동차 제조업체들은 장식품을 보색으로 칠했다.한국 전쟁 말기에 미국은 아연으로 도금하고 반짝이는 플라스틱으로 코팅하는 것과 같은 몇 가지 더 저렴한 공정을 위해 크롬을 금지하는 것을 고려했다.

2007년에는 크롬 도금에 사용되는 6가 크롬을 포함한 유럽의 자동차 산업에서 사용되는 몇 가지 독성 물질을 금지하는 RoHS(Restriction of Hazardous Substances Directive)가 발표되었습니다.그러나 크롬 도금은 금속으로 헹궈진 후 6가 크롬이 함유되지 않아 크롬 도금이 금지되지 않는다.

무기 사용

크롬 라이닝은 배럴 또는 암 챔버의 부식을 방지하고 이러한 부품의 세척도 용이하게 하지만, 배럴 또는 챔버를 라이닝하는 주된 목적은 아닙니다.크롬 라이닝은 총신이나 챔버와 같은 고응력 암 부품의 내마모성과 사용 수명을 높이기 위해 기관총에 도입되어 총신을 착용하기 전에 더 많은 탄환을 발사할 수 있게 되었습니다.소총의 경우, 챔버의 끝부분, 프리보어 및 리드(챔버 바로 앞쪽의 총신의 비구축 부분)와 리플링은 라이플 추진제의 에너지 함량이 3,500 kJ/kg을 초과할 수 있고 압력이 380 MPa(55,114psi)를 초과할 수 있기 때문에 매우 높은 온도에 노출됩니다.추진제 가스는 절단 토치의 불꽃, 금속을 뜨겁게 달구어 붉은 열로 만드는 가스, 금속을 찢는 속도와 유사하게 작용합니다.느린 화재 상황에서, 영향을 받는 지역은 사격 사이에 충분히 냉각될 수 있습니다.빠른 화재가 지속되거나 자동/사이클 화재가 발생할 경우 열이 소멸될 시간이 없습니다.고온 추진제 가스에 의한 열과 압력의 영향과 발사체에 의한 마찰은 챔버 끝의 금속, 프리보어, 리드, 리프링 등을 씻어냄으로써 신속하게 손상을 일으킬 수 있습니다.하드 크롬 라이닝은 내마모성 크롬의 얇은 코팅으로 챔버, 프리보어, 리드 및 리플링을 보호합니다.이는 완전 자동 또는 지속적인 급속 화재 모드에서 장시간 발사되는 암에서 배럴 수명을 크게 연장합니다.크롬 라이닝은 [8]배럴의 최대 정확도에 부정적인 영향을 미칩니다.일부 암 제조업체는 하드 크롬 라이닝의 대안으로 Stellite 라이닝 합금을 사용하여 고응력 암 [9][10]부품의 내마모성과 수명을 더욱 향상시킵니다.

「 」를 참조해 주세요.

레퍼런스

- ^ a b c d e f g h i j k l m Pollution Prevention Technology Profile Trivalent Chromium Replacements for Hexavalent Chromium Plating (PDF), Northeast Waste Management Officials’ Association, 2003-10-18, archived from the original (PDF) on 2011-07-20.

- ^ "Archived copy". Archived from the original on 2010-11-30. Retrieved 2010-08-20.

{{cite web}}: CS1 maint: 제목으로 아카이브된 복사(링크) - ^ "Surface Technology Environmental Resource Center - STERC". Archived from the original on 2010-07-07. Retrieved 2010-08-20.

- ^ "QQ-C-320B" (PDF). everyspec.com. Archived (PDF) from the original on 16 August 2017. Retrieved 3 May 2018.

- ^ "Design Recommendations For Hard Chrome Plating". U.S. CHrome Corporation. Archived from the original on 2017-08-16. Retrieved 16 August 2017.

- ^ 를 클릭합니다Degarmo, E. Paul; Black, J T.; Kohser, Ronald A. (2003), Materials and Processes in Manufacturing (9th ed.), Wiley, p. 793, ISBN 0-471-65653-4.

- ^ Vernhes, Luc (2013). "Alternatives for hard chromium plating: Nanostructured coatings for severe-service valves". Materials Chemistry and Physics. 140 (2–3): 522–528. doi:10.1016/j.matchemphys.2013.03.065.

- ^ 크롬 라이닝 배럴 및 크롬 도금 부품

- ^ 스텔라이트 라인드 배럴

- ^ 고문 테스트: 미국 무기 MAG-58/M240 – Small Arms Defense Journal - Dan Shea - 2013년 2월 28일

추가 정보

- SAE AMS 2406

- SAE AMS 2438

- SAE AMS 2460 - 도금, 크롬