나노콤포사이트

Nanocomposite| 에 대한 일련의 기사의 일부 |

| 나노소재 |

|---|

|

| 탄소 나노튜브 |

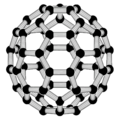

| 풀레레네스 |

| 기타 나노입자 |

| 나노 구조 재료 |

나노콤포사이트는 1상, 2상 또는 3상 중 하나가 100나노미터(nm) 미만의 치수를 가지거나 물질을 구성하는 상이 서로 다른 상 사이에 나노스케일 반복거리를 갖는 구조를 가진 다상고체 물질이다.

나노콤포사이트의 이면에 있는 아이디어는 나노미터 범위로 치수를 가진 빌딩 블록을 사용하여 전례 없는 유연성과 물리적 성질을 개선한 신소재를 설계하고 창조하는 것이다.

가장 넓은 의미에서 이 정의는 다공성 매체, 콜로이드, 젤 및 복합체를 포함할 수 있지만, 구조와 화학의 차이 때문에 성질이 다른 벌크 매트릭스와 나노 차원 단계의 견고한 조합을 의미하는 것으로 더 일반적으로 받아들여진다. 나노콤포사이트의 기계적, 전기적, 열적, 광학적, 전기화학적, 촉매적 특성은 구성품 재료의 특성과 현저하게 다를 것이다. 이러한 효과에 대한 크기 제한이 제안되었다.[1]

- <5 nm 촉매 활성의 경우

- <경질 자성 물질을 부드럽게 만드는 데 20 nm.

- < 굴절률 변경의 경우 50 nm

- <초모수 자기성취, 기계적 강화 또는 기질탈구운동 제한 100 nm

나노콤포사이트는 자연에서 발견되는데, 예를 들어 전복 껍질과 뼈의 구조에서 발견된다. 나노입자가 풍부한 물질의 사용은 오래 전부터 이들 물질의 물리적, 화학적 성질에 대한 이해보다 앞서 있다. 호세-야카만 외 연구진은 마야 블루 페인트의 색의 깊이와 산과 생물학적 부식에 대한 저항성의 기원을 조사하여 나노입자 메커니즘에 귀속시켰다.[2] 1950년대 중반부터 나노 크기의 오르가노-클레이는 폴리머 용액(예: 페인트 시각제)의 흐름이나 젤의 구조(예: 화장품의 걸쭉한 물질로서 준비물을 균일한 형태로 유지하는 것)를 제어하기 위해 사용되어 왔다. 1970년대까지 폴리머/클레이 합성물이 교과서의 화두가 되었지만,[3][4] '나노콤포스사이트'라는 용어는 통용되지 않았다.

기계적 측면에서 나노복합체는 철근의 표면 대 부피 비율 및/또는 단면비가 유난히 높기 때문에 기존 복합재료와 차이가 있다. 보강재는 입자(예: 광물), 시트(예: 각질 점토 스택) 또는 섬유(예: 탄소 나노튜브 또는 전기 스펀 섬유)로 구성될 수 있다.[5] 매트릭스와 보강 단계 사이의 인터페이스 영역은 일반적으로 기존 복합 재료보다 큰 크기의 순서다. 매트릭스 재료 특성은 철근 부근에 상당한 영향을 미친다. 아자얀 외 연구진은 폴리머 나노콤포사이트의 경우 국소 화학에 관련된 특성, 열모세트 치료법 정도, 폴리머 체인 이동성, 폴리머 체인 순응도, 폴리머 체인 순서 또는 결정성 모두 철근과의 접점에서 매트릭스의 대량으로 유의하고 연속적으로 변화할 수 있다는 점에 주목한다.[6]

이렇게 철근 표면적이 크다는 것은 비교적 적은 나노 크기의 철근량이 복합체의 거시적 특성에 관측 가능한 영향을 미칠 수 있다는 것을 의미한다. 예를 들어, 탄소 나노튜브를 첨가하면 전기와 열전도도가 향상된다. 다른 종류의 나노입자(nanoparticmeter)는 광학적 특성, 유전적 특성, 내열성 또는 강성, 내마모성 및 손상과 같은 기계적 특성을 유발할 수 있다. 일반적으로 나노보강재는 가공 중 매트릭스로 분산된다. 특히 가장 일반적으로 사용되는 비구형, 고원형 비율 충진제(예: 클레이와 같은 나노미터 두께의 플레이트 또는 나노미터 직경 실린더)의 경우, 주입구 과집 문턱이 낮기 때문에 도입되는 나노섬유질(질량분수라 함)의 중량별 백분율(0.5% ~ 5% 순서)이 매우 낮은 상태를 유지할 수 있다.n 나노튜브). 비대칭 나노 입자의 방향과 배열, 인터페이스에서의 열 특성 불일치, 나노콤포사이트 단위 부피당 인터페이스 밀도, 나노콤포사이트의 다분해성은 나노콤포사이트의 유효 열전도도에 큰 영향을 미친다.[7]

세라믹 매트릭스 나노복합체

세라믹 매트릭스 복합 재료(CMC)는 세라믹 매트릭스에 내장된 세라믹 섬유로 구성된다. 매트릭스와 섬유는 탄소 섬유와 탄소 섬유를 포함한 모든 세라믹 재료로 구성될 수 있다. 부피의 대부분을 차지하는 세라믹은 질화물, 붕산염, 규산염과 같은 산화물군에서 나오는 경우가 많지만, 두 번째 성분은 금속인 경우가 많다. 이상적으로 두 구성 요소는 특정한 광학적, 전기적 및 자기적 특성과[8] 더불어 내식성 및 기타 보호 특성을 유도하기 위해 서로 잘 분산되어 있다.[9]

세라믹-금속 나노복합체 설계 시 혼합물의 이항 위상도를 고려해야 하며 두 구성 요소 간의 화학 반응을 방지하기 위한 조치를 취해야 한다. 마지막 포인트는 세라믹과 쉽게 반응하여 금속성을 상실할 수 있는 금속성 구성 요소에 주로 중요하다. 일반적으로 세라믹 구성요소의 준비는 높은 공정 온도를 요구하기 때문에 이것은 쉽게 준수되는 제약조건이 아니다. 따라서 가장 안전한 방법은 불변의 금속 및 세라믹 단계를 신중하게 선택하는 것이다. 그러한 조합의 좋은 예는 TiO와2 Cu의 세라믹-금속 복합체로 나타나는데, 이 혼합물의 혼합물은 Gibbs의 'Cu-O-Ti' 삼각형의 넓은 영역에 걸쳐 불변하게 발견되었다.[10]

세라믹 매트릭스 나노콤포사이트의 개념은 기초 기질에 침전된 몇 nm에서 수십 µm 두께의 고체 층이며 기술 표면의 기능화에 중요한 역할을 하는 박막에도 적용되었다. 속이 빈 음극 기법에 의해 가스가 튀어 나오는 것이 나노콤포사이트 층을 준비하는 데 다소 효과적인 기법으로 판명되었다. 이 공정은 진공 기반 증착 기법으로 작동하며 최대 µm/s의 높은 증착률과 가스 단계에서 나노 입자의 성장과 관련이 있다. 구성의 세라믹 범위에 있는 나노콤포사이트 층은 높은 기계적 경도와 작은 마찰 계수, 높은 부식 저항성을 보이는 중공 음극 기법으로[11] TiO와2 Cu로부터 준비되었다.

금속 매트릭스 나노복합체

금속 매트릭스 나노콤포사이트는 강화된 금속 매트릭스 복합재료로 정의될 수 있다. 이러한 유형의 복합 재료는 연속 보강 재료와 비연속 보강 재료로 분류할 수 있다. 가장 중요한 나노복합체 중 하나는 탄소 나노튜브 금속 매트릭스 복합체로서 탄소 나노튜브 재료의 높은 인장 강도와 전기 전도성을 이용하기 위해 개발되고 있는 신흥 신소재다.[12] 이러한 영역에서 최적의 성질을 갖는 CNT-MMC의 실현에 중요한 것은 (a) 경제적 생산이 가능하고, (b) 금속 매트릭스에서 나노튜브의 균일한 분산을 제공하며, (c) 금속 매트릭스와 탄소 나노튜브 사이의 강한 계면 결합을 유도하는 합성 기법의 개발이다. 탄소나노튜브 금속 매트릭스 합성물 외에도 질화 붕소 강화 금속 매트릭스 합성물과 탄소 질화 금속 매트릭스 합성물이 금속 매트릭스 나노콤포사이트에 대한 새로운 연구 분야다.[13]

최근 연구에서는 단벽 및 다벽 보강 고분자(폴리프로필렌 후마레이트-PPF) 나노복합체의 기계적 특성(영산수율, 압축수율강도, 휨모듈 및 휨수율강도)을 이황화 텅스텐 나노튜브 강화 PPF 나노복합체와 비교한 결과 이황화 나노튜브가 강화되었음을 시사했다.d PPF 나노복합체는 탄소 나노튜브보다 기계적 특성이 훨씬 높고 이황화 텅스텐 나노튜브는 보강제가 더 좋다.[14] 기계적 성질의 증가는 (미크론 크기의 골재로 존재하는 탄소 나노튜브와 비교) 폴리머 매트릭스에서 무기 나노튜브가 균일하게 분포하고, 텅스텐 이황화 나노튜브가 존재하는 상태에서 폴리머의 교차연결 밀도가 증가했기 때문에(크로스링크링 밀도가 증가하면 증가함)으로 귀결될 수 있다. (기계적 특성에서) 이러한 결과는 일반적으로 무기 나노물질은 탄소 나노튜브에 비해 강화제가 더 나을 수 있음을 시사한다.

또 다른 종류의 나노콤포사이트는 정력적인 나노콤포사이트로, 일반적으로 실리카 기지를 가진 하이브리드 솔겔로서 금속 산화물과 나노 크기의 알루미늄 분말을 결합하면 초열성 물질을 형성할 수 있다.[15][16][17][18]

폴리머 매트릭스 나노복합체

가장 간단한 경우, 나노플라티컬을 폴리머 매트릭스에 적절히 첨가하면 나노스케일 필러의[19] 성질과 성질을 단순히 이용함으로써 종종 극적으로 그 성능을 향상시킬 수 있다(이 재료들은 나노필수 폴리머 합성물이라는[19] 용어로 더 잘 설명된다). 이 전략은 특히 필러의 균일한 분산을 달성하고 나노스케일 필러의 특성이 매트릭스의 그것과 실질적으로 다르거나 더 나은 경우 고성능 복합체를 생산하는 데 효과적이다. 산포의 균일성은 모든 나노콤포사이트에서 열역학적으로 구동되는 위상 분리에 의해 상쇄된다. 나노 크기의 충전재를 클러스터링하면 골재가 생성되어 구조적 결함으로 작용하여 고장을 일으킨다. 나노입자 및 중합체의 나노미터 축척층을 하나씩 추가할 때 층별(LbL) 조립체. LbL 복합 재료는 압출 또는 배치 혼합에 의해 만들어진 기존의 나노 복합 재료보다 성능 파라미터를 10-1000배 더 잘 보여준다.

그래핀,[20] 탄소나노튜브,[21] 몰리브덴 이황화, 텅스텐 이황화 등 나노입자가 골조직 공학 응용을 위한 기계적으로 강한 생분해성 고분자 나노복합체(nonocomposite)를 가공하는 보강제로 사용되고 있다. 이러한 나노입자를 저농도(약 0.2 중량 %)의 고분자 행렬에 추가하면 고분자 나노복합체의 압축 및 휨 기계적 특성이 크게 개선된다.[22][23] 잠재적으로, 이 나노섬유는 골격 삽입물로서 기계적으로 강하고 가벼운 무게의 합성물로 사용될 수 있다. 그 결과는 기계적 보강이 나노구조 형태학, 결함, 폴리머 매트릭스 내 나노물질의 분산, 폴리머의 교차연결 밀도에 따라 결정된다는 것을 시사한다. 일반적으로 2차원 나노구조는 1차원 나노구조보다 폴리머를 더 잘 보강할 수 있고, 무기 나노물질은 탄소 기반 나노물질보다 강화제가 더 좋다. 기계적 특성 외에도 탄소 나노튜브나 그래핀을 기반으로 한 폴리머 나노콤포사이트를 사용해 광범위한 성질을 강화, 에너지 전환 및 저장, 감지, 생체의학 조직공학 등 분야에서 폭넓은 고부가가치 응용을 위한 기능성 소재가 탄생했다.[24] 예를 들어, 다중 벽 탄소 나노튜브 기반의 폴리머 나노콤포사이트는 전기 전도도 향상을 위해 사용되어 왔다.[25]

합성물의 필러나 제어된 나노 구조의 나노스케일 분산은 채우지 않은 매트릭스에 없는 새로운 물리적 특성과 새로운 행동을 도입할 수 있다. 이것은 효과적으로 원래의 매트릭스의[19] 성질을 변화시킨다. (그런 복합 재료는 진짜 나노콤포사이트나 잡종이라는[19] 용어로 더 잘 설명할 수 있다.) 그러한 새로운 성질의 일부 예로는 내화성 또는 난연성과 [26]가속화된 생분해성이 있다.

조직 공학, 약물 전달, 세포 치료와 같은 생물의학 용도에 다양한 고분자 나노 복합체가 사용된다.[27][28] 폴리머와 나노입자 사이의 독특한 상호작용 때문에, 다양한 특성 조합이 자연적인 조직 구조와 특성을 모방하도록 설계될 수 있다. A range of natural and synthetic polymers are used to design polymeric nanocomposites for biomedical applications including starch, cellulose, alginate, chitosan, collagen, gelatin, and fibrin, poly(vinyl alcohol) (PVA), poly(ethylene glycol) (PEG), poly(caprolactone) (PCL), poly(lactic-co-glycolic acid) (PLGA), and poly(glycerol sebacate) (PGS). 세라믹, 중합체, 금속 산화물과 탄소 기반 나노 물질을 포함한 다양한 나노 입자가 고분자 네트워크에 통합되어 원하는 특성 조합을 얻는다.

자기 나노복합체

외부 자극에 대응할 수 있는 나노콤포사이트는 위상 인터페이스 간의 교호작용이 크기 때문에 자극반응이 복합체 전체에 더 큰 영향을 미칠 수 있기 때문에 관심이 높다. 외부 자극은 자기장, 전기장 또는 기계장 등 많은 형태를 취할 수 있다. 구체적으로 자성 나노복합체는 전기적 자극과 자성 자극에 모두 반응하는 자성 물질의 특성 때문에 이러한 응용에 유용하다. 자기장의 침투 깊이도 높아 나노콤포사이트가 영향을 받는 면적이 증가해 반응이 증가한다. 자기장에 반응하기 위해 매트릭스에 나노입자나 나노로드가 쉽게 탑재될 수 있다 자기 나노콤포사이트 물질에 대한 다른 형태는 매트릭스 분산 나노입자, 코어껍질 나노입자, 콜로이드 결정체, 매크로스케일 스피어 또는 야누스형 나노구조체 등 광활하다.[29][30]

자기 나노복합체는 촉매, 의료 및 기술을 포함한 광범위한 용도에 활용될 수 있다. 예를 들어 팔라듐은 촉매 반응에 사용되는 일반적인 전이 금속이다. 자기 나노입자 지원 팔라듐 단지를 촉매에 활용하면 반응에서 팔라듐의 효율을 높일 수 있다.[31]

자기 나노복합체는 의료 분야에서도 활용될 수 있으며, 폴리머 매트릭스에 자성 나노로드가 내장되어 있어 보다 정밀한 약물 전달과 방출을 도울 수 있다. 마지막으로 자기 나노복합체는 고주파/고온 어플리케이션에 사용할 수 있다. 예를 들어, 다층 구조물은 전자적 용도에 사용하기 위해 제작될 수 있다. 전기 분해된 Fe/Fe oxide 다층 샘플은 자성 나노복합체 적용의 한 예가 될 수 있다.[32]

내열 나노복합체

최근 몇 년 동안 나노콤포사이트는 고분자 매트릭스에 탄소점(CD)을 첨가하여 고온을 견딜 수 있도록 설계되었다. 이러한 나노복합체는 고온 저항이 주요 기준이 되는 환경에서 사용될 수 있다. [33]

참고 항목

참조

- ^ Kamigaito, O (1991). "What can be improved by nanometer composites?". J. Jpn. Soc. Powder Powder Metall. 38 (3): 315–21. doi:10.2497/jjspm.38.315. 켈리, A, 컴포지트 자료의 간결한 백과사전, 엘스비에 사이언스, 1994.

- ^ Jose-Yacaman, M.; Rendon, L.; Arenas, J.; Serra Puche, M. C. (1996). "Maya Blue Paint: An Ancient Nanostructured Material". Science. 273 (5272): 223–5. doi:10.1126/science.273.5272.223. PMID 8662502.

- ^ B.K.G. 1979년 뉴욕주 엘스비에의 "클레이 폴리머 복합체의 형성 및 특성"; ISBN 978-0-444-41706-0

- ^ 나노클레이가 장착된 기능성 폴리머 합성물, 편집자: Yuri Lvov, Baochun Guo, Rawil F F Fakhrullin, Royal Society of Chembridge, Cambridge 2017, https://pubs.rsc.org/en/content/ebook/978-1-78262-672-5

- ^ "What are Polymer Nanocomposites?". Coventive Composites. 2020-09-09.

- ^ P.M. Ajayan; L.S. Schadler; P.V. Braun (2003). Nanocomposite science and technology. Wiley. ISBN 978-3-527-30359-5.

- ^ Tian, Zhiting; Hu, Han; Sun, Ying (2013). "A molecular dynamics study of effective thermal conductivity in nanocomposites". Int. J. Heat Mass Transfer. 61: 577–582. doi:10.1016/j.ijheatmasstransfer.2013.02.023.

- ^ F. E. Kruis, H. Fissan and A. Peled (1998). "Synthesis of nanoparticles in the gas phase for electronic, optical and magnetic applications – a review". J. Aerosol Sci. 29 (5–6): 511–535. doi:10.1016/S0021-8502(97)10032-5.

- ^ S. Zhang; D. Sun; Y. Fu; H. Du (2003). "Recent advances of superhard nanocomposite coatings: a review". Surf. Coat. Technol. 167 (2–3): 113–119. doi:10.1016/S0257-8972(02)00903-9.

- ^ G. Effenberg, F. Aldinger & P. Rogl (2001). Ternary Alloys. A Comprehensive Compendium of Evaluated Constitutional Data and Phase Diagrams. Materials Science-International Services.

- ^ M. Birkholz; U. Albers & T. Jung (2004). "Nanocomposite layers of ceramic oxides and metals prepared by reactive gas-flow sputtering" (PDF). Surf. Coat. Technol. 179 (2–3): 279–285. doi:10.1016/S0257-8972(03)00865-X.

- ^ Janas, Dawid; Liszka, Barbara (2017). "Copper matrix nanocomposites based on carbon nanotubes or graphene". Mater. Chem. Front. 2: 22–35. doi:10.1039/C7QM00316A.

- ^ S. R. 박시, D. 라히리, 그리고 A. Argawal, Carbon nanotube 강화 금속 매트릭스 복합 재료 - A Review, International Materials Reviews, vol. 55, (2010), http://web.eng.fiu.edu/agarwala/PDF/2010/12.pdf

- ^ Lalwani, G; Henslee, AM; Farshid, B; Parmar, P; Lin, L; Qin, YX; Kasper, FK; Mikos, AG; Sitharaman, B (September 2013). "Tungsten disulfide nanotubes reinforced biodegradable polymers for bone tissue engineering". Acta Biomaterialia. 9 (9): 8365–73. doi:10.1016/j.actbio.2013.05.018. PMC 3732565. PMID 23727293.

- ^ Gash, AE. "Making nanostructured pyrotechnics in a Beaker" (PDF). Retrieved 2008-09-28.

- ^ Gash, AE. "Energetic nanocomposites with sol-gel chemistry: synthesis, safety, and characterization, LLNL UCRL-JC-146739" (PDF). Retrieved 2008-09-28.

- ^ Ryan, Kevin R.; Gourley, James R.; Jones, Steven E. (2008). "Environmental anomalies at the World Trade Center: evidence for energetic materials". The Environmentalist. 29: 56–63. doi:10.1007/s10669-008-9182-4.

- ^ Janeta, Mateusz; John, Łukasz; Ejfler, Jolanta; Szafert, Sławomir (2014-11-24). "High-Yield Synthesis of Amido-Functionalized Polyoctahedral Oligomeric Silsesquioxanes by Using Acyl Chlorides". Chemistry: A European Journal. 20 (48): 15966–15974. doi:10.1002/chem.201404153. ISSN 1521-3765. PMID 25302846.

- ^ a b c d Manias, Evangelos (2007). "Nanocomposites: Stiffer by design". Nature Materials. 6 (1): 9–11. doi:10.1038/nmat1812. PMID 17199118.

- ^ Rafiee, M.A.; et al. (December 3, 2009). "Enhanced Mechanical Properties of Nanocomposites at Low Graphene Content". ACS Nano. 3 (12): 3884–3890. doi:10.1021/nn9010472. PMID 19957928.

- ^ Hassani, A. J.; et al. (March 1, 2014). "Preparation and characterization of polyamide 6 nanocomposites using MWCNTs based on bimetallic Co-Mo/MgO catalyst". Express Polymer Letters. 8 (3): 177–186. doi:10.3144/expresspolymlett.2014.2.

- ^ Lalwani, Gaurav; Henslee, Allan M.; Farshid, Behzad; Lin, Liangjun; Kasper, F. Kurtis; Yi-, Yi-Xian; Qin, Xian; Mikos, Antonios G.; Sitharaman, Balaji (2013). "Two-dimensional nanostructure-reinforced biodegradable polymeric nanocomposites for bone tissue engineering". Biomacromolecules. 14 (3): 900–909. doi:10.1021/bm301995s. PMC 3601907. PMID 23405887.

- ^ Lalwani, Gaurav; Henslee, A. M.; Farshid, B; Parmar, P; Lin, L; Qin, Y. X.; Kasper, F. K.; Mikos, A. G.; Sitharaman, B (September 2013). "Tungsten disulfide nanotubes reinforced biodegradable polymers for bone tissue engineering". Acta Biomaterialia. 9 (9): 8365–8373. doi:10.1016/j.actbio.2013.05.018. PMC 3732565. PMID 23727293.

- ^ Gatti, Teresa; Vicentini, Nicola; Mba, Miriam; Menna, Enzo (2016-02-01). "Organic Functionalized Carbon Nanostructures for Functional Polymer-Based Nanocomposites". European Journal of Organic Chemistry. 2016 (6): 1071–1090. doi:10.1002/ejoc.201501411. ISSN 1099-0690.

- ^ Singh, BP; Singh, Deepankar; Mathur, R. B.; Dhami, T. L. (2008). "Influence of Surface Modified MWCNTs on the Mechanical, Electrical and Thermal Properties of Polyimide Nanocomposites". Nanoscale Research Letters. 3 (11): 444–453. doi:10.1007/s11671-008-9179-4. PMC 3244951.

- ^ "불꽃 지체 고분자 나노콤포스사이트" A. B. 모건, C. A. 윌키(eds.), Wiley, 2007; ISBN 978-0-471-73426-0

- ^ Gaharwar, Akhilesh K.; Peppas, Nicholas A.; Khademhosseini, Ali (March 2014). "Nanocomposite hydrogels for biomedical applications". Biotechnology and Bioengineering. 111 (3): 441–453. doi:10.1002/bit.25160. PMC 3924876. PMID 24264728.

- ^ Carrow, James K.; Gaharwar, Akhilesh K. (November 2014). "Bioinspired Polymeric Nanocomposites for Regenerative Medicine". Macromolecular Chemistry and Physics. 216 (3): 248–264. doi:10.1002/macp.201400427.

- ^ Behrens, Silke; Appel, Ingo (2016). "Magnetic nanocomposites". Current Opinion in Biotechnology. 39: 89–96. doi:10.1016/j.copbio.2016.02.005. PMID 26938504.

- ^ Behrens, Silke (2011). "Preparation of functional magnetic nanocomposites and hybrid materials: recent progress and future directions". Nanoscale. 3 (3): 877–892. doi:10.1039/C0NR00634C. PMID 21165500.

- ^ Zhu, Yinghuai (2010). "Magnetic Nanocomposites: A New Perspective in Catalysis". ChemCatChem. 2 (4): 365–374. doi:10.1002/cctc.200900314.

- ^ Varga, L.K. (2007). "Soft magnetic nanocomposites for high-frequency and high-temperature applications". Journal of Magnetism and Magnetic Materials. 316 (2): 442–447. doi:10.1016/j.jmmm.2007.03.180.

- ^ Rimal, Vishal; Shishodia, Shubham; Srivastava, P.K. (2020). "Novel synthesis of high-thermal stability carbon dots and nanocomposites from oleic acid as an organic substrate". Applied Nanoscience: 455–464. doi:10.1007/s13204-019-01178-z.

추가 읽기

- Kumar, S. K.; Krishnamoorti, R. (2010). "Nanocomposites: Structure, Phase Behavior, and Properties". Annual Review of Chemical and Biomolecular Engineering. 1: 37–58. doi:10.1146/annurev-chembioeng-073009-100856. PMID 22432572.