구리 인듐 갈륨 셀렌화 태양전지

Copper indium gallium selenide solar cells

구리 인듐 셀레나이드 태양전지(또는 CIGS 셀, CI(G)S 또는 CIS 셀)는 햇빛을 전기로 변환하는 데 사용되는 박막 태양전지입니다.유리나 플라스틱 바탕에 구리, 인듐, 갈륨, 셀레늄의 얇은 층을 쌓고 앞면과 뒷면에 전극을 붙여 전류를 모읍니다.흡수계수가 높고 햇빛을 강하게 흡수하기 때문에 다른 반도체 재료보다 훨씬 얇은 막이 필요하다.

CIGS는 세 가지 주류 박막 광전지(PV) 기술 중 하나이며, 나머지 두 가지는 텔루화 카드뮴과 비정질 실리콘입니다.이러한 재료와 같이, CIGS 층은 유연성이 있을 정도로 얇기 때문에 유연한 기판 위에 쌓일 수 있습니다.그러나, 이러한 모든 기술은 일반적으로 고온 증착 기술을 사용하기 때문에, CIGS 셀의 저온 증착의 진전으로 이러한 성능 차이가 상당 부분 지워졌음에도 불구하고, 최상의 성능은 일반적으로 유리에 증착된 셀에서 나옵니다.CIGS는 셀레벨에서는 폴리실리콘을 능가하지만 업스케일링이 [1]덜 성숙하기 때문에 모듈 효율은 여전히 낮습니다.

박막 시장 점유율은 약 15%로 정체되어 나머지 PV 시장은 결정 실리콘으로 만들어진 전통적인 태양 전지에 맡겨진다.2013년에만 해도 CIGS의 시장 점유율은 약 2%였고, 모든 박막 기술을 합친 [2]점유율은 10% 미만으로 떨어졌다.CIGS 셀은 실리콘과 같은 효율성에 도달하면서 박막 [3]기술의 일반적인 경우와 마찬가지로 낮은 비용을 유지하기로 약속하기 때문에 계속 개발되고 있습니다.CIGS 태양광 발전의 주요 제조업체는 현재 파산한 나노솔라 및 솔린드라 회사였습니다.현재 시장을 선도하는 기업은 일본 Solar Frontier로 Global Solar와 GSHK Solar도 카드뮴 및/[4]또는 납과 같은 중금속이 없는 태양 모듈을 생산하고 있습니다.많은 CIGS 태양 전지판 제조업체들이 [5]파산했다.

특성.

CIGS는 구리, 인듐, 갈륨 및 셀레늄으로 이루어진 I-II-VI2 화합물 반도체 재료입니다.이 물질은 구리 인듐 셀레나이드(흔히 "CIS"로 약칭됨)와 구리 갈륨 셀레나이드 고체 용액이며 화학식은 다음과 같습니다. CuInGaSex(1-x)2. x 값은 1(순도 구리 인듐 셀레나이드)에서 0(순도 구리 갈륨 셀레나이드)까지 다양합니다.찰카피라이트 결정 구조를 가진 사면체 결합 반도체입니다.밴드갭은 x에 따라 약 1.0eV(동 인듐 셀레나이드의 경우)에서 약 1.7eV(동 갈륨 셀레나이드의 [6]경우)까지 지속적으로 변화합니다.

CIGS는 1.5 eV 및 더 높은 에너지 [8]광자에 대해 10/cm 이상의5 예외적으로 높은 흡수 계수를 가진다.효율이 약 20%인 CIGS 태양 전지는 국립 재생 에너지 연구소(NREL), 스위스 소재 과학 기술 연구소(Empa), 독일 연방 소재 연구소(Zentrum für Sonnenergie und Wasserstoff for Schung(ZSW)에 의해 주장되었다. 태양 에너지 및 수소 연구 센터)는 지금까지 모든 박막 태양 [9][10]전지에 대한 기록이다.

태양 전지의 모든 고성능 CIGS 흡수기는 생산 기법과 무관하게 유사성을 가지고 있다.우선 그림 3과 같이 칼카피라이트 결정구조를 가진 다결정α상이다.두 번째 특성은 전반적인 Cu [11]결핍이다.Cu 결핍은 (전자 수용) Cu 공극의 수를 증가시킴으로써 주요 운반체(구멍)의 농도를 증가시킨다.CIGS 필름의 농도가 In(Cu 결핍)일 때 필름의 표면층은 Cu(In,Ga)

3Se의

5 화학 측정법으로 순서 결함 화합물(ODC)을 형성합니다.ODC는 n형이며, α상과 ODC 사이의 계면에서 필름의 p-n 호모 접합을 형성합니다.CIGS/CdS 계면에서의 재조합 속도는 호모 접합의 존재에 의해 감소한다.ODC 형성에 기인하는 계면 재조합의 감소는 Cu 결핍막에서는 필름의 대부분이 주요 손실 메커니즘인 반면, Cu 리치막에서는 주요 손실이 CIGS/CdS [11][12]계면에 있음을 보여주는 실험에 의해 입증된다.

최적의 성능을 위해 나트륨 혼입이 필요합니다.이상 Na 농도는 약 0.1%로 간주된다.Na는 일반적으로 소다석회유리기판에 의해 공급되지만, 이 기판을 사용하지 않는 공정에서는 Na를 의도적으로 첨가해야 한다.Na의 유익한 효과에는 p형 전도율, 텍스처 및 평균 입경 증가가 포함됩니다.또한, Na 통합은 더 큰 화학량적 [8]편차에 대해 성능을 유지할 수 있게 한다.시뮬레이션에서는 현장 내 Na가 얕은 수용체 수준을 생성하고 Na가 In on Cu 결점(기증자)을 제거하는 역할을 한다고 예측했지만 이러한 편익에 대한 이유는 논란의 여지가 있다.Na는 또한 산소 흡수를 촉매하는 것으로 알려져 있다.산소는 공여자와 재조합 센터 역할을 하는 Se의 빈자리를 보완합니다.

CIS(CuInSe2)와 CGS(CuGaSe2)를 합금하면 밴드갭이 증가합니다.단일 접합 태양 전지의 이상적인 밴드갭인 1.5 eV에 도달하려면 약 0.7의 Ga/(In+Ga) 비율이 최적입니다.단, 비율이 ~0.3을 넘으면 디바이스의 퍼포먼스가 저하됩니다.현재 업계에서는 0.3 Ga/(In+Ga) 비율을 목표로 하고 있으며, 이로 인해 1.1~1.2 eV의 대역폭이 발생합니다.성능 저하는 CGS가 [11]ODC를 형성하지 않았기 때문에 CdS와의 양호한 인터페이스를 위해 필요한 것으로 상정되어 있습니다.

가장 효율적인 장치는 상당한 텍스처링 또는 선호하는 결정학적 방향을 보여줍니다.A(204) 표면 배향은 최고 품질의 [8]장치에서 관찰됩니다.계면 면적에 대한 조명 영역의 비율을 최대화하기 위해 매끄러운 흡수체 표면이 선호됩니다.조명 영역이 일정하게 유지되어 개방 회로 전압(VOC)이 감소하는 동안 인터페이스 영역은 거칠어짐에 따라 증가합니다.또한 연구들은 결점 밀도의 증가를 V의 감소와OC 연관지었습니다.CIGS의 재조합은 비방사성 프로세스에 의해 지배된다고 제안되어 왔다.이론적으로 재조합은 필름을 엔지니어링하여 제어할 수 있으며 [13]재료와는 무관합니다.

구조.

CIGS 태양전지의 가장 일반적인 장치 구조는 다이어그램에 나와 있다(그림 1: CIGS 장치의 구조 참조).약 1~3mm 두께의 소다 석회 유리가 일반적으로 기질로 사용되는 이유는 유리 시트에 나트륨이 포함되어 있으며, 나트륨은 특히 표면 및 입자 경계 결함의 수동화를 [15]통해 상당한 개방 회로 [14]전압 증가를 일으키는 것으로 나타나기 때문입니다.그러나 많은 기업들이 폴리이미드나 금속박과 [16]같은 가볍고 유연한 기판을 찾고 있습니다.몰리브덴(Mo) 금속층은 (보통 스패터링에 의해) 퇴적되며, 이는 후면 접촉으로 작용하며 대부분의 흡수되지 않은 빛을 다시 CIGS 흡수체로 반사한다.몰리브덴 퇴적 후 p형 CIGS 흡수체 층은 몇 가지 고유한 방법 중 하나로 성장한다.흡수체 위에 얇은 n형 버퍼층을 추가한다.완충제는 일반적으로 화학 욕조 증착을 통해 축적된 황화 카드뮴(CdS)입니다.버퍼는 얇은 고유 산화 아연층(i-ZnO)으로 덮여 있으며, 이 층은 두꺼운 알루미늄(Al) 도프 ZnO층으로 덮여 있습니다.i-ZnO 층은 ZnO를 축적하는 동안 CdS 및 흡수체 층을 스패터링 손상으로부터 보호하는 데 사용됩니다.Al 창층, 후자는 일반적으로 손상 [17]공정으로 알려진 DC 스패터링에 의해 퇴적되기 때문입니다.Al 도프된 ZnO는 투명 전도성 산화물 역할을 하며 가능한 한 적은 양의 빛을 흡수하면서 전자를 모으고 세포 밖으로 이동합니다.

태양광 발전 적용에 관심이 있는 CuInSe 기반2 재료는 주기율표에 소분류 I, III 및 VI의 여러 요소를 포함한다.이러한 반도체는 높은 광학적 흡수 계수와 다용도 광학 및 전기적 특성으로 인해 태양 애플리케이션에 특히 매력적이며, 이는 원칙적으로 주어진 [18]장치의 특정 요구에 따라 조작 및 튜닝할 수 있습니다.

변환 효율

CIGS는 주로 다결정 박막 형태로 사용됩니다.2014년 9월 현재 최고의 효율성은 21.7%[19]입니다.국립 재생 에너지 연구소의 팀은 CIGS 표면을 수정하고 [21]CIS처럼 보이게 함으로써 당시 [20]기록인 19.9%를 달성했다.이러한 예는 유리에 부착되어 있어 제품이 기계적으로 유연하지 않다는 것을 의미합니다.2013년 스위스 연방 재료 과학 기술 연구소의 과학자들은 유연한 폴리머 포일에 대한 CIGS 세포를 20.[22]4%의 새로운 기록 효율로 개발했습니다.이는 최고의 효율성과 유연성을 모두 보여 줍니다.

미국 국립 재생 에너지 연구소는 일부 생산 [21]모듈의 경우 대형(미터-제곱) 생산 패널의 모듈 효율 13.8%, 전체 면적 효율 13%(및 개구 면적 14.2%)를 확인했습니다.2012년 9월, 독일 만츠 AG는 총 모듈 표면에서 14.6%, 구멍에서 15.9%의 효율을 가진 CIGS 태양 모듈을 발표했으며, 이는 대량 생산 [23]시설에서 생산되었습니다.MiaSolé는 1m2 [25]생산 [24]모듈에서 15.7%의 조리개 면적 효율을 인정받았고, Solar Frontier는 900cm2 모듈에서 17.8%의 효율을 보였다.

광섬유를 사용하여 입사광을 집중시킴으로써 높은 효율(약 30%)을 얻을 수 있습니다.갈륨을 사용하면 순수 CIS에 비해 CIGS 층의 광대역 갭이 증가하여 개방전압이 [21][26]증가합니다.갈륨은 인듐에 비해 상대적으로 풍부하기 때문에 비용이 절감됩니다.

| 기판 | 유리 | 강철 | 알루미늄 | 고분자 |

|---|---|---|---|---|

| 효율성. | 22.9% | 17.7% | 16.2% | 20.4% |

| 기관 | 솔라 프런티어 | 엠파 | 엠파 | 엠파 |

| 출처 : Swissolar, Flisom – 2014년 11월[27] 프레젠테이션 메모:(a) 0.5cm까지의2 랩셀, http://www.solar-frontier.com/eng/news/2017/1220_press.html | ||||

비교

종래의 결정질 실리콘

호모 접합에 기초한 기존의 결정질 실리콘 셀과는 달리, CIGS 셀의 구조는 보다 복잡한 헤테로 접합 시스템이다.직접 밴드갭 재료인 CIGS는 광흡수가 매우 강하며, 1-2마이크로미터(μm)의 층만 있으면 대부분의 햇빛을 흡수하기에 충분합니다.이에 비해 결정 실리콘의 경우 약 160~190µm의 훨씬 더 큰 두께가 필요하다.

활성 CIGS 층은 폴리이미드로 만들어진 유리 시트, 강철 밴드 및 플라스틱 포일과 같은 다양한 다른 기판에 코팅된 몰리브덴(Mo)에 직접 다결정 형태로 퇴적될 수 있습니다.이는 전기로에서 대량의 석영 모래를 제련하고 기존 실리콘 셀에 필요한 대규모 결정을 생성하는 것보다 에너지를 덜 사용하므로 에너지 회수 시간이 크게 단축됩니다.결정 실리콘과 달리 이들 기판은 [28]유연성이 있다.

경쟁이 치열한 PV 업계에서는, CIGS 제조사에 대한 압력이 높아져, 종래의 실리콘 셀의 가격이 최근 몇년간 급속히 하락해, 몇개의 기업이 파산했습니다.그러나, CIGS 태양 전지는 가장 일반적인 형태의 태양 전지인 다결정 실리콘 셀만큼 효율적이 되었습니다.CIGS와 CdTe-PV는 세계적으로 빠르게 성장하는 PV 시장에서 상업적으로 성공한 두 가지 박막 기술로 남아 있습니다.

기타 박막

태양광 발전에서 "얇음"은 일반적으로 수백 마이크로미터 [29]두께의 벌크 웨이퍼로 제조되는 소위 "1세대" 고효율 실리콘 셀과 관련이 있습니다.박막은 광 채집 효율을 떨어뜨리지만 재료는 [30]적게 사용합니다.CIGS에서는 효율의 트레이드오프가 실리콘보다 덜 심각합니다.박막 CIGS 셀의 기록적인 효율은 실험실 규모의 최고 성능 셀의 CIGS 효율보다 약간 낮습니다.2008년 CIGS 효율은 카드뮴 텔루라이드 광전학(CdTe) 또는 비정질 실리콘(a-Si)[20]과 같은 다른 박막 기술에 비해 단연 최고였습니다.CIS와 CGS 태양전지는 각각 15.0%와 9.[31]5%의 총 면적 효율을 제공한다.2015년에는 다른 박막 기술과의 격차가 좁혀져 CdTe(FirstSolar)의 경우 21.5%, CIGS(ZSW)의 경우 21.7%의 기록적인 세포 효율이 달성되었습니다(NREL 최고의 연구 세포 효율성 차트 참조).[32]

생산.

영화 제작

가장 일반적인 진공 기반 공정은 상온에서 구리, 갈륨 및 인듐을 기판 위에 공증기 또는 공증기시킨 다음 셀레나이드 증기로 필름을 소둔하는 것입니다.대체 공정은 가열된 기판 위에 구리, 갈륨, 인듐 및 셀레늄을 공증발하는 것이다.

비진공계 대체공정에서는 전구물질의 나노입자를 기판상에 퇴적시킨 후 소결시킨다.전기 도금은 CIGS 층을 적용하는 또 다른 저비용 대안입니다.

저온에서의 금속층 스패터링, 나노입자 함유 잉크 인쇄, 전착, 웨이퍼 본딩에서 착안한 기술 등 전구체 증착처리의 다양한 기술에 대해 설명합니다.

셀렌화

Se 공급 및 셀렌화 환경은 필름의 특성과 품질을 결정하는 데 중요합니다.고온에서 기체상(예를2 들어 HSe 또는 원소 Se)에서 Se가 공급되면, Se는 흡수 및 후속 확산에 의해 필름에 통합됩니다.카르코제네이션이라고 불리는 이 단계에서 복잡한 상호작용이 일어나 카르코제니드를 형성합니다.이러한 상호작용에는 Cu-In-Ga 금속간 합금의 형성, 중간 금속-셀렌화물 2원 화합물의 형성 및 다양한 화학량 측정학적 CIGS 화합물의 위상 분리가 포함된다.반응의 다양성과 복잡성 때문에 CIGS 필름의 특성은 [8]제어하기 어렵습니다.

Se 소스는 결과 필름 속성에 영향을 미칩니다.HSe는2 가장 빠른 Se를 흡수기에 통합합니다. 최저 400°C의 온도에서 CIGS 필름에서 50% Se를 달성할 수 있습니다.이에 비해 원소 Se는 반응 온도가 500°C 이상인 경우에만 완전한 통합을 달성합니다.원소 Se의 낮은 온도에서 형성된 막은 Se가 부족했지만 금속 셀레나이드와 다양한 합금을 포함한 여러 상으로 이루어져 있었습니다.HSe의2 사용은 최상의 구성 균일성과 가장 큰 입자 크기를 제공합니다.그러나2 HSe는 매우 독성이 강하며 환경적 위험으로 분류된다.

금속층의 스패터링과 셀렌화

상온 또는 그 근방에서 Cu, In, Ga의 금속막을 스패터링하여 고온에서 Se 분위기에서 반응시킨다.이 프로세스는 공증발보다 처리량이 높고 구성 균일성이 더 쉽게 달성됩니다.

Cu/In/Ga/Cu/In/Ga와 같은 금속의 적층 다층 스패터링...구조 – 단순한 이중층(Cu-Ga 합금/In) 또는 3층(Cu/In/Ga) 스패터링에 비해 흡수체 표면이 매끄럽고 결정성이 우수합니다.이러한 속성으로 인해 디바이스 효율이 높아지지만, 다층 형성은 증착 프로세스가 더 복잡하기 때문에 추가 장비나 프로세스의 [11]복잡성에 적합하지 않습니다.또한 Cu/Ga층과 Cu/In층의 반응속도가 Se층과 다르다.반응 온도가 충분히 높지 않거나 충분히 오래 유지되지 않으면 CIS와 CGS가 별도의 상으로 형성된다.

현재 비슷한 공정을 사용한 기업은 쇼와셸, 아반시스, 미아솔레, 혼다솔텍, 에너지 태양광발전(EPV)[33] 등이다.Showa Shell은 Cu-Ga 합금층과 In층을 스패터링한 후 HSe에서2 셀렌화, HS에서2 황화했다.황화 단계는 대부분의 다른 세포에서 CdS와 유사한 방식으로 표면을 소극적으로 만드는 것으로 보입니다.따라서 사용되는 버퍼 레이어는 Cd가 없는 것으로, Cd가 환경에 미치는 영향을 배제합니다.쇼와셸은 3600cm2 [16]기판의 경우 모듈 효율이 최대 13.6%, 평균 11.3%로 나타났다.Shell Solar는 Showa Shell과 동일한 기술을 사용하여 흡수체를 만듭니다. 그러나 CdS 층은 화학 증착에 의해 발생합니다.셸솔라에서 판매하는 모듈은 9.4%의 모듈 효율을 자랑한다.

Miasole은 프로세스와 스케일업을 위해 벤처 캐피털 펀드를 조달했다.2019년[34] Fraunhofer에 의해 17.4%의 조리개 효율 모듈이 확인되었다.

EPV는 Se 대기에서 In과 Ga가 증발하는 공증발과 스패터링 사이의 하이브리드를 사용합니다.그 후 Cu 스패터링과 셀렌화가 뒤따른다.마지막으로, In과 Ga는 Se의 존재 하에서 다시 증발한다.홀 측정에 따르면 이러한 필름은 캐리어 농도가 낮고 이동성이 상대적으로 높습니다.EPV 필름은 결함 농도가 낮습니다.

입자 전구체층의 카르코제네이션

본 발명의 방법에서는 금속 또는 금속산화물 나노입자를 CIGS 성장의 전구체로 사용한다.이러한 나노 입자는 일반적으로 수성 용액에 현탁된 후 인쇄 등 다양한 방법으로 넓은 영역에 도포된다.그런 다음 필름을 탈수하고 전구체가 금속 산화물인 경우 H/N2 분위기에서 감소시킨다2.탈수 후 남은 다공질막은 400°[11][13][35]C 이상의 온도에서 소결 및 셀렌화됩니다.

나노솔라 및 국제솔라전기기술(ISET)은 이 [16]공정의 확장을 시도했으나 실패했다.ISET는 산화물 입자를 사용하지만 나노솔라는 잉크에 대해 언급하지 않았다.이 공정의 장점으로는 넓은 면적의 균일성, 비진공 또는 저진공 기기, 롤 투 롤 제조에 대한 적응성이 있습니다.층상 금속 전구체 층과 비교했을 때, 소결 나노 입자는 셀렌화 속도가 더 빠릅니다.증가율은 다공성과 관련된 표면적이 크기 때문입니다.다공성으로 인해 흡수체 표면이 거칠어집니다.미립자 전구체를 사용하면 재료 활용률이 90% 이상인 다양한 기판에 인쇄할 수 있습니다.이 기술을 뒷받침하는 연구 개발은 거의 없었다.

Nanosolar는 셀(모듈이 아닌) 효율이 14%라고 보고했지만, 이는 어떤 국가 실험실 테스트에서도 검증되지 않았으며, 현장 검사도 허용하지 않았습니다.독립[13] 테스트에서 ISET의 흡수기 효율은 8.6%로 두 번째로 낮았습니다.그러나 ISET의 모듈을 능가하는 모든 모듈은 공증발되어 제조상의 단점과 높은 비용을 가지고 있다.ISET의 샘플은 표면이 거칠거나 재조합에 도움이 되는 결점의 수가 많은 낮은OC V와 낮은 충진률로 인해 가장 큰 어려움을 겪었다.이러한 문제와 관련하여, 이 영화는 낮은 홀 이동성과 짧은 캐리어 수명 등 전송 특성이 좋지 않았습니다.

전착 후 셀렌화

전구체는 전착에 의해 퇴적될 수 있다.두 가지 방법론이 존재한다: 요소 층 구조의 퇴적과 모든 요소(Se 포함)의 동시 퇴적.두 방법 모두 장치 품질의 필름을 만들기 위해 Se 분위기에서 열처리가 필요합니다.전착에는 도전성 전극이 필요하기 때문에 금속박은 논리 기판이다.소자층의 전착은 소자층의 스패터링과 유사하다.

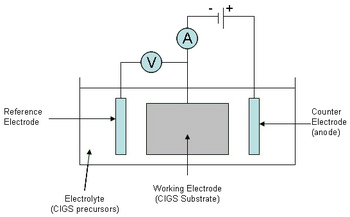

동시 증착은 그림 4와 같이 작동 전극(음극), 대향 전극(양극) 및 기준 전극을 사용한다.금속박기판을 공업공정에서 작업전극으로 사용한다.불활성 재료는 대향전극을 제공하며, 기준전극은 전위를 측정하고 제어한다.참조 전극을 통해 프로세스를 정전기적으로 수행할 수 있으므로 기판의 [11]전위를 제어할 수 있습니다.

동시 전착은 원소의 표준 환원 전위가 동일하지 않아 단일 원소가 우선적으로 퇴적된다는 사실을 극복해야 한다.이 문제는 일반적으로 각 이온(Cu, Se4+, In3+, Ga3+)에2+ 대향 이온을 용액에 첨가하여 이온의 환원 전위를 변화시킴으로써 완화된다.또한 Cu-Se계는 거동이 복잡하며 필름의 조성은 필름 표면에 따라 달라질 수 있는4+ Se2+/Cu 이온 플럭스비에 의존한다.이를 위해서는 전구체 농도와 퇴적 전위가 최적화되어야 한다.최적화를 해도 조성 변화 및 기판에 따른 전위 저하로 인해 넓은 영역에 걸쳐 재현성이 낮다.

생성된 필름은 입자가 작고 Cu가 풍부하며 일반적으로 용액에서 나오는 불순물과 함께 CuSe2−xx 단계를 포함합니다.결정성을 향상시키기 위해서는 아닐링이 필요하다.효율이 7% 이상인 경우에는 화학량 측정 보정이 필요합니다.보정은 원래 고온의 물리적 증착을 통해 이루어졌는데, 이는 업계에서는 실용적이지 않습니다.

Solopower는 현재 NREL [36]기준 13.7% 이상의 변환 효율로 셀을 생산하고 있습니다.

웨이퍼 본딩 인스파이어 기술을 통한 전구체 조합

이 공정에서는 2개의 서로 다른 전구체막을 기판과 기판상에 별도로 퇴적시킨다.필름을 함께 누르고 가열하여 재사용 가능한 과기판에서 필름을 분리하여 CIGS 흡수기를 기판에 남깁니다(그림 5).Heliovolt는 이 절차를 특허로 등록하고 FASST 프로세스라고 명명했습니다.원칙적으로 전구체는 저비용 증착 기술을 이용해 저온 증착할 수 있어 모듈 비용을 낮출 수 있다.그러나 1세대 제품은 고온 PVD 방법을 사용하므로 비용 절감 가능성을 완전히 달성하지 못합니다.이 프로세스에서는 최종적으로 플렉시블 기판을 사용할 수 있습니다.

독립적인 연구소에서 수행된 연구는 없기 때문에 일반적인 필름 특성은 회사 외부에서 알려지지 않았습니다.그러나 헬리오볼트는 12.2%의 최고 셀 효율을 기록했다.

공증발

공증식(codeposition)은 가장 일반적인 CIGS 제조 기법입니다.보잉의 공증발 공정은 서로 다른 화학계량을 가진 CIGS의 이중층을 가열된 기판에 퇴적시키고 혼합할 수 있도록 합니다.

NREL은 세 가지 증착 단계를 포함하는 또 다른 공정을 개발하여 현재 20.3%의 CIGS 효율성 기록 보유자를 생산했습니다.NREL 방법의 첫 번째 단계는 In, Ga 및 Se의 코드 배치입니다.그 다음 Cu와 Se가 높은 온도로 침전되어 원소의 확산과 혼합을 가능하게 합니다.마지막 단계에서 In, Ga, Se를 다시 퇴적시켜 전체 조성물 Cu를 [11]결핍시킨다.

Würth Solar는 모듈 효율이 11%에서 12% 사이인 인라인 공증발 시스템을 사용하여 2005년부터 CIGS 셀을 생산하기 시작했습니다.그들은 또 다른 생산 시설을 열었고 효율성과 수율을 계속 향상시켰다.공증발 프로세스를 확장하는 다른 기업으로는 Global Solar와 Ascent [33]Solar가 있습니다.글로벌 솔라는 인라인 3단계 증착 과정을 이용했다.모든 공정에서 기상에서 Se가 초과 공급된다.먼저 In과 Ga를 증발시킨 후 Cu를 증발시킨 후 In과 Ga를 증발시켜 Cu 결핍막을 만든다.이러한 필름은 다른 제조업체와 NREL 및 IEC([13]Institute for Energy Conversion)에서 재배한 흡수제에 비해 상당히 양호한 성능을 보였습니다.하지만 글로벌 솔라 영화의 모듈들은 좋은 성적을 거두지 못했다.모듈의 성능이 가장 낮은 특성은 낮은 V로OC, 높은 결함 밀도와 높은 재조합 속도를 특징으로 합니다.Global Solar의 흡수체 층은 캐리어 수명 및 홀 이동성 면에서 NREL 흡수체보다 성능이 뛰어납니다.그러나 완성된 셀에 따라 NREL 샘플이 더 잘 수행되었습니다.이는 아마도 Global Solar 필름의 ODC 표면층이 부족하기 때문에 CIGS/CdS 인터페이스가 불량하다는 증거입니다.

단점으로는 넓은 면적의 균일성 문제 및 인라인 시스템에서의 코에바포 요소의 관련 어려움 등이 있습니다.또한 온도가 높으면 열 예산과 비용이 증가합니다.또한 재료 사용률이 낮고(기판 대신 챔버 벽면의 퇴적물, 특히 셀레늄의 경우), [16][35]고가의 진공 장치로 인해 공증발이 어려워집니다.Se 활용도를 높이는 방법은 열 또는 플라즈마 강화 셀레늄 분해 프로세스를 [37][38]통해 이온 빔 소스와 결합하여 이온 빔을 보조 [39]증착하는 것입니다.

화학 증착

화학기상증착(CVD)은 CIGS 증착을 위해 여러 가지 방법으로 구현되었다.프로세스에는 대기압 금속 유기 CVD(AP-MOCVD), 플라스마 강화 CVD(PECVD), 저압 MOCVD(LP-MOCVD) 및 에어로졸 보조 MOCVD(AA-MOCVD)가 포함됩니다.연구는 이중 소스 전구체에서 단일 소스 [11]전구체로 전환하려고 시도하고 있다.복수의 선원 전구체는 균일하게 혼합되어야 하며, 전구체의 유속은 적절한 화학측정법으로 유지되어야 한다.단일 소스 전구체 방법은 이러한 단점을 겪지 않으며 필름 구성을 더 잘 제어할 수 있어야 합니다.

2014년 현재 상용 CIGS 합성에 CVD가 사용되지 않았다.CVD에서 생성되는 필름은 부분적으로 높은 결함 농도의 결과로 인해 효율성이 낮고 V가OC 낮습니다.또한 필름 표면은 일반적으로 상당히 거칠기 때문에 V가OC 더욱 감소합니다.그러나 필요한 Cu 결핍은 (112) 결정 배향과 함께 AA-MOCVD를 사용하여 달성되었습니다.

CVD 증착 온도는 금속 전구체의 공증발 및 셀렌화와 같은 다른 프로세스에 사용되는 온도보다 낮습니다.따라서 CVD는 열 예산과 비용이 낮습니다.잠재적 제조 문제로는 CVD를 인라인 프로세스로 변환하는 어려움과 휘발성 전구체 처리 비용이 있습니다.

일렉트로스프레이 퇴적

CIS 필름은 일렉트로스프레이 증착으로 제작할 수 있습니다.이 기술은 CIS 나노 입자를 포함하는 잉크를 기판에 직접 분사한 후 비활성 환경에서 [40]소결하는 것을 포함합니다.이 기술의 주요 장점은 공정이 실온에서 이루어지며 롤 투 롤 생산 [41]메커니즘과 같은 연속 또는 대량 생산 시스템으로 이 공정을 부착할 수 있다는 것입니다.

후면 패시베이션

CIGS 태양 전지의 후면 수동화 개념은 효율성을 개선할 수 있는 가능성을 보여준다.후방 패시베이션 개념은 실리콘 태양전지의 [42]패시베이션 기술에서 따왔다.부동화 물질로는 Al2O3와 SiO2가 사용되었습니다.Al2O3 층의 나노 크기 점 접점과 SiO2 층의 라인 접점은 후면 전극 몰리브덴에 CIGS 흡수기를 전기적으로 연결합니다.Al2O3 층의 점 접점은 e-빔 리소그래피로 생성되며 SiO2 층의 선 접점은 포토 리소그래피를 사용하여 생성됩니다.또한 패시베이션 층의 구현은 CIGS 층의 형태를 바꾸지 않는 것으로 보인다.

「 」를 참조해 주세요.

레퍼런스

- ^ 그린, 마틴 A 등"태양전지 효율표(버전 50)"태양광 발전의 진보:조사 및 응용 프로그램 25.7 (2017): 668-676.

- ^ "Photovoltaics Report, Fraunhofer ISE, July 28, 2014, pages 18,19" (PDF).

- ^ Andorka, Frank (2014-01-08). "CIGS Solar Cells, Simplified". www.solarpowerworldonline.com/. Solar Power World. Archived from the original on 19 August 2014. Retrieved 16 August 2014.

- ^ "CIS – Ecology". Solar Frontier. Retrieved 8 July 2015.

- ^ "TSMC Shutting Down Its CIGS Thin-Film Solar Manufacturing". www.greentechmedia.com.

- ^ Tinoco, T.; Rincón, C.; Quintero, M.; Pérez, G. Sánchez (1991). "Phase Diagram and Optical Energy Gaps for CuInyGa1−ySe2 Alloys". Physica Status Solidi A. 124 (2): 427. Bibcode:1991PSSAR.124..427T. doi:10.1002/pssa.2211240206.

- ^ Solar-Frontier.com CIS의 장점은 웨이백 머신에서 2014-11-03년에 아카이브되었습니다.

- ^ a b c d Stanbery, B. J. (2002). "Copper Indium Selenides and Related Materials for Photovoltaic Devices". Critical Reviews in Solid State and Materials Science. 27 (2): 73. Bibcode:2002CRSSM..27...73S. doi:10.1080/20014091104215.

- ^ Repins, I.; Contreras, Miguel A.; Egaas, Brian; Dehart, Clay; Scharf, John; Perkins, Craig L.; To, Bobby; Noufi, Rommel (2008). "19.9%-efficient ZnO/CdS/CuInGaSe2 solar cell with 81.2% fill factor". Progress in Photovoltaics: Research and Applications. 16 (3): 235. doi:10.1002/pip.822.

- ^ 프레스 릴리즈Zsw-bw.de 를 참조해 주세요.2011-09-13에 취득.

- ^ a b c d e f g h Kemell, Marianna; Ritala, Mikko; Leskelä, Markku (2005). "Thin Film Deposition Methods for CuInSe2 Solar Cells". Critical Reviews in Solid State and Materials Sciences. 30 (1): 1. Bibcode:2005CRSSM..30....1K. doi:10.1080/10408430590918341.

- ^ Ihlal, A; Bouabid, K; Soubane, D; Nya, M; Aittalebali, O; Amira, Y; Outzourhit, A; Nouet, G (2007). "Comparative study of sputtered and electrodeposited CI(S,Se) and CIGSe thin films". Thin Solid Films. 515 (15): 5852. Bibcode:2007TSF...515.5852I. doi:10.1016/j.tsf.2006.12.136.

- ^ a b c d Repins, I. L.; Stanbery, B. J.; Young, D. L.; Li, S. S.; Metzger, W. K.; Perkins, C. L.; Shafarman, W. N.; Beck, M. E.; Chen, L.; Kapur, V. K.; Tarrant, D.; Gonzalez, M. D.; Jensen, D. G.; Anderson, T. J.; Wang, X.; Kerr, L. L.; Keyes, B.; Asher, S.; Delahoy, A.; von Roedern, B. (2006). "Comparison of device performance and measured transport parameters in widely-varying Cu(In,Ga) (Se,S) solar cells". Progress in Photovoltaics: Research and Applications. 14: 25. doi:10.1002/pip.654.

- ^ Hedström J.; Ohlsen H.; Bodegard M.; Kylner A.; Stolt L.; Hariskos D.; Ruckh M.; Schock H.W. (1993). ZnO/CdS/Cu(In,Ga)Se2 thin film solar cells with improved performance. Proceedings of 23rd IEEE Photovoltaic Specialists Conference. pp. 364–371. doi:10.1109/PVSC.1993.347154. ISBN 978-0-7803-1220-3.

- ^ Kronik L.; Cahen D.; Schock H.W. (1998). "Effects of sodium on polycrystalline Cu(In,Ga)Se2 and its solar cell performance". Advanced Materials. 10: 31–36. doi:10.1002/(SICI)1521-4095(199801)10:1<31::AID-ADMA31>3.0.CO;2-3.

- ^ a b c d Dhere, Neelkanth G. (2007). "Toward GW/year of CIGS production within the next decade". Solar Energy Materials and Solar Cells. 91 (15–16): 1376. doi:10.1016/j.solmat.2007.04.003.

- ^ Cooray NF, Kushiya K, Fujimaki A, Sugiyama I, Miura T, Okumura D, Sato M, Ooshita M, Yamase O (1997). "Large area ZnO films optimized for graded band-gap Cu(InGa)Se2-based thin-film mini-modules". Solar Energy Materials and Solar Cells. 49 (1–4): 291–297. doi:10.1016/S0927-0248(97)00055-X.

- ^ "박막 CuInSe2/Cd(Zn)S 헤테로 접합 태양전지: 특성 및 모델링", Murat Nezir Eron, PhD.논문, 드렉셀 대학교, 1984, 필라델피아

- ^ "Archived copy". Archived from the original on 2015-04-24. Retrieved 2015-06-03.

{{cite web}}: CS1 maint: 제목으로 아카이브된 복사(링크) - ^ a b "Characterization of 19.9%-Efficient CIGS Absorbers" (PDF). National Renewable Energy Laboratory. May 2008. Retrieved 10 February 2011.

- ^ a b c "The status and future of the photovoltaics industry" (PDF). David E. Carlson Chief Scientist BP Solar 14 March 2010. Retrieved 10 February 2011.

- ^ "Empa takes thin film solar cells to a new level – A new world record for solar cell efficiency". Empa. 18 January 2013. Retrieved 8 July 2015.

- ^ 2013-01-24년 Wayback Machine에 보관된 세계에서 가장 효율적인 CI(G)S 모듈 상위 10개.Solarplaza.com 를 참조해 주세요.2013-02-18에 회수.

- ^ Miasole. "MiaSolé Achieves 15.7% Efficiency with Commercial-Scale CIGS Thin Film Solar Modules" (PDF). Retrieved 30 November 2012.

- ^ Solar Frontier. "Solar Frontier Sets New Efficiency World Record". Retrieved 30 November 2012.

- ^ "Solar cell efficiency tables Ver.33" (PDF). National Institute of Advanced Industrial Science and Technology (AIST). Retrieved 10 February 2011.

- ^ "Flisom: Flexible PV from Lab to Fab" (PDF). Flisom AG. 4 November 2014. p. 4.

- ^ "First sales for 'world's cheapest solar cells'". Chemistry world February 2008. Retrieved 6 April 2011.

- ^ US 20090223551 특허

- ^ Nurul Amziah Md Yunus; Nik Hasniza Nik Aman; Nima Khoshsirat (2015). "Comparison between thin-film solar cells and copper–indium–gallium–diselenide in Southeast Asia". IET Renewable Power Generation. 9 (8): 1079–1086. doi:10.1049/iet-rpg.2015.0114.

- ^ Young, D. L.; Keane, James; Duda, Anna; Abushama, Jehad A. M.; Perkins, Craig L.; Romero, Manuel; Noufi, Rommel (2003). "Improved performance in ZnO/CdS/CuGaSe2 thin-film solar cells". Progress in Photovoltaics: Research and Applications. 11 (8): 535. doi:10.1002/pip.516.

- ^ Best Research Cell Efficiencies의 NREL 차트 http://www.nrel.gov/ncpv/images/efficiency_chart.jpg

- ^ a b Ulal, H. S.; von Roedern, B. (2008). "Critical Issues for Commercialization of Thin-Film PV Technologies". Solid State Technology. 51 (2): 52–54.

- ^ Mark Hutchins, "Miasolé는 새로운 유연한 CIGS 효율성 기록을 수립했습니다.",PV 매거진 2019

- ^ a b Derbyshire, K. (2008). "Public policy for engineers: solar industry depends on policymakers' goodwill". Solid State Technology. 51: 32.

- ^ "Archived copy". Archived from the original on 2014-09-03. Retrieved 2014-08-27.

{{cite web}}: CS1 maint: 제목으로 아카이브된 복사(링크) - ^ Ishizuka, S.; Yamada, Akimasa; Shibata, Hajime; Fons, Paul; Sakurai, Keiichiro; Matsubara, Koji; Niki, Shigeru (2009). "Large grain CIGS thin film growth using a Se-radical beam source". Solar Energy Materials & Solar Cells. 93 (6–7): 792. doi:10.1016/j.solmat.2008.09.043.

- ^ Kawamura, M.; Fujita, Toshiyuki; Yamada, Akira; Konagai, Makoto (2009). "CIGS thin-film solar cells grown with cracked selenium". Journal of Crystal Growth. 311 (3): 753. Bibcode:2009JCrGr.311..753K. doi:10.1016/j.jcrysgro.2008.09.091.

- ^ Solarion AG(2009-10-07) :세계 기록: Wayback Machine에서 2012-03-05년에 보관된 플라스틱 필름의 태양 전지 변환 효율 13.4%.(보도자료)

- ^ Muhammad, Nauman Malik; Sundharam, Sridharan; Dang, Hyun-Woo; Lee, Ayoung; Ryu, Beyoung-Hwan; Choi, Kyung-Hyun (2011). "CIS layer deposition through electrospray process for solar cell fabrication". Current Applied Physics. 11 (1): S68. Bibcode:2011CAP....11S..68M. doi:10.1016/j.cap.2010.11.059.

- ^ Choi, Kyung-Hyun; Muhammad, Nauman Malik; Dang, Hyun-Woo; Lee, Ayoung; Hwang, Jin-Soo; Nam, Jong Won; Ryu, Beyoung-Hwan (2011). "Electrospray deposition of thin copper-indium-diselenide films". International Journal of Materials Research. 102 (10): 1252. doi:10.3139/146.110581.

- ^ Vermang, Bart; Wätjen, Jörn Timo; Fjällström, Viktor; Rostvall, Fredrik; Edoff, Marika; Kotipalli, Ratan; Henry, Frederic; Flandre, Denis (2014). "Employing Si solar cell technology to increase efficiency of ultra-thin Cu(In,Ga)Se2 solar cells". Progress in Photovoltaics: Research and Applications. 22 (10): 1023–1029. doi:10.1002/pip.2527. PMC 4540152. PMID 26300619.

- ^ Bose, S.; Cunha, J.M.V.; Borme, J.; Chen, W.C.; Nilsson, N.S.; Teixeira, J.P.; Gaspar, J.; Leitão, J.P.; Edoff, M.; Fernandes, P.A.; Salomé, P.M.P. (2019). "A morphological and electronic study of ultrathin rear passivated Cu(In,Ga) Se2 solar cells". Thin Solid Films. 671: 77–84. Bibcode:2019TSF...671...77B. doi:10.1016/j.tsf.2018.12.028.

- ^ Bose, Sourav; Cunha, José M. V.; Suresh, Sunil; De Wild, Jessica; Lopes, Tomás S.; Barbosa, João R. S.; Silva, Ricardo; Borme, Jérôme; Fernandes, Paulo A.; Vermang, Bart; Salomé, Pedro M. P. (2018). "Optical Lithography Patterning of SiO2 Layers for Interface Passivation of Thin Film Solar Cells". RRL Solar. 2 (12): 1800212. doi:10.1002/solr.201800212.

외부 링크

- 국립 재생 에너지 연구소의 구리 인듐 디젤렌화물 출판물, 프레젠테이션 및 뉴스 데이터베이스.

- 애리조나에 있는 세계 최대 규모의 CIGS 솔라 어레이.

- 마이클 카넬로스 실리콘 vs. CIGS: 태양 에너지와 관련된 문제는 2006년 10월 2일 씨넷 News.com

- 2020년까지 주요 박막 태양광 발전 기술로 부상할 CIGS