롤링 엘리먼트 베어링

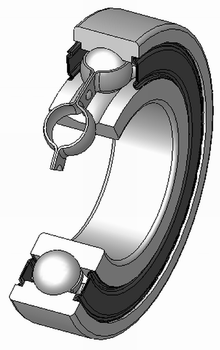

Rolling-element bearing기계 공학에서 롤링 베어링이라고도 하는 롤링 엘리먼트 베어링은 레이스라고 불리는 두 개의 홈이 [1]있는 동심 링 사이에 롤링 요소(볼 또는 롤러 등)를 배치하여 하중을 전달하는 베어링입니다.경주의 상대적인 움직임으로 인해 롤링 요소가 롤링 저항과 슬라이딩이 거의 없이 롤링합니다.

가장 오래되고 가장 잘 알려진 굴림 요소 베어링 중 하나는 땅 위에 큰 돌 블록을 깔아 놓은 통나무 세트입니다.돌이 당겨질 때 통나무는 미끄럼 마찰 없이 지면을 따라 굴러갑니다.각 통나무가 뒤쪽으로 나올 때 통나무는 블록의 앞쪽으로 이동한 후 그 위로 굴러갑니다.테이블 위에 여러 개의 펜이나 연필을 놓고 그 위에 물건을 올려놓음으로써 그러한 베어링을 모방할 수 있다.베어링의 역사적 발전에 대한 자세한 내용은 "베어링"을 참조하십시오.

롤링 엘리먼트 회전 베어링은 훨씬 더 큰 구멍에 있는 샤프트를 사용하며, "롤러"라고 불리는 실린더가 샤프트와 구멍 사이의 공간을 꽉 채웁니다.샤프트가 회전할 때 각 롤러는 위의 예에서 로그 역할을 합니다.단, 베어링이 둥글기 때문에 롤러가 하중에서 빠지지 않습니다.

롤링 엘리먼트 베어링은 비용, 크기, 중량, 운반력, 내구성, 정확도, 마찰력 등을 균형 있게 조정할 수 있다는 장점이 있습니다.유체 베어링이 반송 용량, 내구성, 정확도, 마찰, 회전 속도 및 비용 면에서 동시에 능가할 수 있지만, 다른 베어링 설계는 한 가지 특정 속성에서 더 나은 경우가 많습니다.일반 베어링만 롤링 엘리먼트 베어링만큼 광범위하게 사용됩니다.널리 사용되는 일반적인 기계 부품은 자동차, 산업, 해양 및 항공우주 분야입니다.그것들은 현대 기술에 매우 필요한 산물이다.롤링 엘리먼트 베어링은 수천 년에 걸쳐 건설된 견고한 기초에서 개발되었습니다.이 개념은 로마 [2]시대에 원시적인 형태로 나타났다; 중세 시대에 오랜 기간 활동하지 않은 후, 17세기와 18세기에 꾸준히 발전한 레오나르도 다빈치에 의해 르네상스 기간 동안 되살아났다.

설계.

롤링 엘리먼트 베어링에는 볼, 원통형 롤러, 구형 롤러, 테이퍼형 롤러, 니들 롤러 등 5가지 유형의 전동 요소가 사용됩니다.

대부분의 롤링 엘리먼트 베어링에는 케이지가 있습니다.이 케이지들은 요소들이 서로 마찰하는 것을 방지함으로써 마찰, 마모, 결속을 줄여줍니다.케이지 롤러 베어링은 18세기 중반 존 해리슨에 의해 크로노미터에 [3]대한 그의 연구의 일부로 발명되었다.

롤링 엘리먼트 베어링의 크기는 직경 10mm에서 직경 몇 미터까지 다양하며, 수십 그램에서 수천 톤에 이르는 내하력을 갖습니다.

볼 베어링

특히 일반적인 종류의 롤링 엘리먼트 베어링은 볼 베어링입니다.베어링에는 공이 굴러가기 위한 내측 레이스와 외측 레이스가 있습니다.각 레이스마다 홈이 형성되어 있기 때문에 볼이 약간 느슨하게 들어갑니다.따라서, 원칙적으로, 공은 매우 좁은 지역을 가로질러 각 레이스와 접촉한다.단, 무한히 작은 지점에 부하가 가해지면 무한히 높은 접촉 압력이 발생합니다.실제로 공은 도로와 접촉하는 타이어가 펑크 나는 것처럼 각 레이스에 접촉하는 부분에서 약간 변형(평탄화)됩니다.레이스는 또한 각각의 공이 그것을 압박하는 곳에서 약간 양보한다.따라서 볼과 레이스의 접촉은 유한한 크기이며 압력이 유한합니다.변형된 공과 레이스는 공이 굴러가면서 서로 다른 속도로 움직이기 때문에 완전히 부드럽게 굴러가지는 않습니다.따라서, 각 볼/레이스 접촉 시 반대 힘과 슬라이딩 동작이 있습니다.전반적으로 이러한 이유로 베어링 항력이 발생합니다.

롤러 베어링

원통형 롤러

롤러 베어링은 최소 기원전 40년 전으로 거슬러 올라가는 가장 초기의 롤링 요소 베어링 유형입니다.일반적인 롤러 베어링은 직경보다 약간 긴 실린더를 사용합니다.롤러 베어링은 일반적으로 볼 베어링보다 방사형 부하 용량이 크지만 축방향 부하에서는 용량이 낮고 마찰이 큽니다.내측 및 외측 레이스가 잘못 정렬된 경우 베어링 용량이 볼 베어링 또는 구형 롤러 베어링에 비해 빠르게 감소하는 경우가 많습니다.

모든 레이디얼 베어링과 마찬가지로 외측 하중은 롤러 간에 연속적으로 재분산된다.많은 경우 전체 롤러 수의 절반 미만이 하중의 상당 부분을 운반합니다.오른쪽 애니메이션은 내부 링이 회전할 때 베어링 롤러에 의해 정적 방사 하중이 지지되는 방식을 보여줍니다.

구면 롤러

구형 롤러 베어링은 내부 구형 형상의 외륜을 가진다.롤러는 가운데가 더 두껍고 끝은 더 얇다.따라서 구형 롤러 베어링은 정적 및 동적 오정렬을 모두 수용할 수 있습니다.그러나 구형 롤러는 제작이 어렵고 비용이 많이 들며, 베어링은 이상적인 원통형 또는 테이퍼형 롤러 베어링보다 마찰력이 높습니다. 이는 롤링 요소와 링 사이에 일정량의 슬라이드가 있기 때문입니다.

기어 베어링

기어 베어링은 에피사이클 기어와 결합된 롤러 베어링입니다.그것의 각 요소는 롤러 직경과 기어 휠 피치 직경이 동일한 롤러 및 기어 휠의 동심원 교대로 나타난다.켤레 롤러와 기어휠의 폭은 쌍으로 동일합니다.효율적인 회전 축 접점을 실현하기 위해 헤링본 또는 스큐 단면과의 결합을 실현합니다.이 베어링의 단점은 제조가 복잡하다는 것입니다.예를 들어, 기어 베어링은 효율적인 로터리 서스펜션으로 사용될 수 있으며, 계측기와 시계에서 운동학적으로 간소화된 유성 기어 메커니즘을 사용할 수 있습니다.

테이퍼형 롤러

테이퍼형 롤러 베어링은 원추형 레이스를 달리는 원추형 롤러를 사용합니다.대부분의 롤러 베어링은 레이디얼 또는 축방향 하중만 받지만 테이퍼형 롤러 베어링은 레이디얼 및 축방향 하중을 모두 지지하며 일반적으로 접촉 면적이 크기 때문에 볼 베어링보다 높은 하중을 전달할 수 있습니다.테이퍼형 롤러 베어링은 예를 들어 대부분의 바퀴 달린 육상 차량의 휠 베어링으로 사용됩니다.이 베어링의 단점은 제조가 복잡하기 때문에 테이퍼형 롤러 베어링은 일반적으로 볼 베어링보다 비싸다는 것입니다. 또한 테이퍼형 롤러는 웨지와 같고 베어링 하중은 롤러를 이젝트하려고 하는 경향이 있습니다. 베어링에 롤러를 유지하는 칼라로부터의 힘은 베어링 프릭에 추가됩니다.볼 베어링과 비교됩니다.

니들 롤러

니들 롤러 베어링은 매우 길고 얇은 실린더를 사용합니다.롤러의 양끝이 점으로 가늘어지는 경우가 많아 롤러를 구속 상태로 유지하는 데 사용됩니다.또한 롤러는 반구형으로 구속되어 있지 않지만 샤프트 자체에 의해 고정될 수도 있습니다.롤러가 얇기 때문에 베어링의 외경은 가운데 구멍보다 약간 큰 정도입니다.그러나 작은 직경의 롤러는 레이스와 접촉하는 곳에서 급격히 구부러져야 하므로 베어링이 상대적으로 빨리 피로해집니다.

카브 트로이덜 롤러 베어링

카브 베어링은 트로이덜 롤러 베어링으로 구형 롤러 베어링과 유사하지만 각도 어긋남과 축 방향 [4]변위 모두를 수용할 수 있습니다.구형 롤러 베어링에 비해 곡률 반경이 구형 반지름보다 길기 때문에 구형 롤러와 원통형 롤러 사이의 중간 형태가 됩니다.원통형 롤러와 같이 축방향으로 위치하지 않는 것이 한계입니다.CARB 베어링은 일반적으로 구형 롤러 [4]베어링과 같은 로케이팅 베어링과 쌍으로 사용됩니다.이 위치 미확인 베어링은 샤프트와 하우징이 독립적으로 열팽창하는 데 사용할 수 있기 때문에 장점이 될 수 있습니다.

트로이덜 롤러 베어링은 1995년 SKF에 의해 "CARB 베어링"[5]으로 소개되었습니다.베어링 뒤에 있는 발명가는 엔지니어 Magnus Kellström이었다.[6]

구성

레이스의 구성에 따라 베어링이 가장 잘 지지할 수 있는 운동과 하중의 유형이 결정됩니다.특정 구성에서는 다음 중 여러 유형의 로드를 처리할 수 있습니다.

추력 하중

스러스트 베어링은 수직축과 같은 축방향 하중을 지지하기 위해 사용됩니다.일반적인 디자인은 스러스트 볼 베어링, 구형 롤러 스러스트 베어링, 테이퍼형 롤러 스러스트 베어링 또는 원통형 롤러 스러스트 베어링입니다.또한 정압 베어링이나 자기 베어링과 같은 비롤링 엘리먼트 베어링은 특히 무거운 하중이나 저마찰이 필요한 경우에 사용할 수 있습니다.

방사형 적재

굴림 요소 베어링은 굴림 마찰이 적기 때문에 차축에 자주 사용됩니다.자전거와 같은 가벼운 부하에는 종종 볼 베어링이 사용됩니다.차량이나 트럭과 같이 무거운 짐과 코너링 중에 하중이 크게 변화할 수 있는 경우에는 테이퍼형 롤링 베어링을 사용합니다.

직선 운동

선형 모션 롤러 요소 베어링은 일반적으로 축 또는 평평한 표면에 맞게 설계되었습니다.평면 베어링은 롤러로 구성되며 케이지에 장착되며 케이지가 두 평면 사이에 배치됩니다. 일반적인 예로는 드로어 서포트 하드웨어가 있습니다.축용 롤러 엘리먼트 베어링은 베어링이 이동할 때 한쪽 끝에서 다른 쪽 끝으로 재순환되도록 설계된 홈에 베어링 볼을 사용합니다. 따라서 이를 선형 볼 베어링[7] 또는 재순환 베어링이라고 합니다.

베어링 고장

롤링 엘리먼트 베어링은 이상적이지 않은 조건에서 잘 작동하는 경우가 많지만, 때로는 사소한 문제로 인해 베어링이 빠르고 신비롭게 고장날 수 있습니다.예를 들어, 정지(비회전) 부하에서는 작은 진동으로 경주와 롤러 또는 볼 사이의 윤활유가 서서히 밀려날 수 있습니다(가짜 브라이넬링).윤활유를 사용하지 않으면 베어링이 회전하지 않기 때문에 사용하지 않는 것처럼 보이지만 베어링이 고장납니다.이러한 이유로 베어링 설계의 대부분은 고장 분석에 관한 것입니다.베어링의 [8]결함 식별에는 진동 기반 분석을 사용할 수 있습니다.

베어링의 수명 또는 부하 용량에는 마모, 피로 및 압력 유도 용접의 세 가지 일반적인 한계가 있습니다.베어링 재료에서 긁힌 단단한 오염 물질에 의해 표면이 침식될 때 마모가 발생합니다.재질 하중을 반복하고 방출을 반복한 후 깨지기 쉬운 상태가 되면 피로가 발생합니다.볼이나 롤러가 레이스에 닿으면 항상 약간의 변형이 있기 때문에 피로의 위험이 있습니다.볼이나 롤러가 작을수록 급격히 변형되므로 피로가 더 빨리 진행됩니다.압력 유도 용접은 두 개의 금속 조각이 매우 높은 압력으로 함께 눌려 하나가 될 때 발생할 수 있습니다.볼, 롤러, 레이스는 매끄러워 보일 수 있지만 현미경으로 보면 거칠다.따라서 베어링 윤활유를 밀어내는 고압 스팟이 있습니다.경우에 따라서는 금속 대 금속 접촉이 볼 또는 롤러의 미세한 부분을 레이스에 용접합니다.베어링이 계속 회전하면 용접부가 찢어져 버립니다. 그러나 레이스가 베어링 또는 베어링에 용접된 상태로 남아 있을 수 있습니다.

베어링 고장의 원인은 그 밖에도 여러 가지가 있지만, 대부분은 이 세 가지로 줄일 수 있습니다.예를 들어, 윤활유가 고갈된 베어링은 "윤활제 미포함"이 아니라 윤활유 부재가 피로와 용접으로 이어지고 마모 이물질로 인해 마모가 발생할 수 있기 때문입니다.유사 이벤트는 가염수 손상에서도 발생합니다.고속 애플리케이션에서는 오일 흐름도 대류를 통해 베어링 금속 온도를 낮춥니다.오일은 베어링에 의해 발생하는 마찰 손실에 대한 히트 싱크가 됩니다.

ISO는 베어링 고장을 ISO 15243으로 분류했습니다.

수명 계산 모델

롤링 베어링의 수명은 내측 또는 외측 링의 궤도 또는 롤링 요소에서 금속 피로의 첫 신호(스폴링이라고도 함)가 발생하기 전에 베어링이 견딜 수 있는 특정 속도에서의 회전 수 또는 작동 시간으로 표현됩니다.베어링의 내구성 수명 계산은 소위 수명 모델의 도움으로 가능합니다.보다 구체적으로, 수명 모델은 베어링 크기를 결정하는 데 사용됩니다. 왜냐하면 베어링이 정의된 특정 작동 조건에서 필요한 수명을 제공할 수 있을 만큼 충분히 강해야 하기 때문입니다.

그러나 통제된 실험실 조건에서는 동일한 조건에서 작동하는 것처럼 보이는 베어링의 개별 내구 수명이 다를 수 있습니다.따라서 베어링의 수명은 특정 베어링을 기준으로 계산할 수 없으며 통계적으로 베어링 모집단을 기준으로 관련된다.하중 정격에 관한 모든 정보는 완전히 동일한 베어링의 충분히 큰 그룹의 90%가 도달하거나 초과할 것으로 예상할 수 있는 수명에 기초한다.이를 통해 정확한 베어링 크기를 계산하는 데 필수적인 베어링 수명의 개념을 보다 명확하게 정의할 수 있습니다.따라서 라이프 모델은 베어링의 성능을 보다 사실적으로 예측하는 데 도움이 될 수 있습니다.

베어링 수명의 예측은 ISO 281과[9] ANSI/American Bearing Manufacturers Association Standards 9 및 [10]11에 설명되어 있습니다.

굴림 요소 베어링의 전통적인 수명 예측 모델은 다음과 같은 기본 수명 [11]방정식을 사용합니다.

장소:

- 10은 90%의 신뢰성을 실현하는 '기본 수명'(일반적으로 수백만 회전으로 인용됨)입니다. 즉, 베어링의 10% 이상이 고장날 것으로 예상되지 않습니다.

- C는 베어링의 동적 하중 정격으로 제조업체가 인용한 값입니다.

- P는 베어링에 가해지는 등가 동적 하중입니다.

- { p는 상수: 볼 베어링의 경우 3, 순수한 라인 접점의 경우 4, 롤러 베어링의 경우 3.33

기본수명 L {\은 베어링의 90%가 도달하거나 [9]초과할 것으로 예상되는 수명입니다.평균 수명(MTBF)이라고도 하는 중위수 또는 평균 수명은 계산된 기본 정격 [11]수명의 약 5배입니다.원하는 신뢰성, 윤활, 오염 등에 따라 'ASME 5요소 모델'[12]이라는 여러 요소를 사용하여 L 을 추가로 조정할 수 있습니다.

이 모델의 주요 의미는 베어링 수명이 유한하며 설계 하중과 적용 하중 비율의 세제곱승만큼 감소한다는 것입니다.이 모델은 Arvid Palmgren과 Gustaf Lundberg에 의해 1924년, 1947년 및 1952년 롤링 베어링의 동적 용량(Dynamic Capacity of Rolling Bearing)[12][13]이라는 논문에서 개발되었습니다.이 모델은 1924년부터 시작되었으며, 전후 작업에 사용된 값입니다.p p 값이 올바르게 사용되는 베어링의 수명이 설계 부하보다 길거나 과부하 시 수명이 단축되는 속도가 증가하는 것으로 볼 수 있습니다.

이 모델은 최신 베어링에 대해 부정확한 것으로 인식되었습니다.특히 베어링강의 품질 개선으로 인해 1924년 모델에서 고장이 어떻게 발생하는지에 대한 메커니즘은 더 이상 중요하지 않습니다.1990년대까지 실제 베어링은 [12]예측된 것보다 최대 14배 더 오래 사용할 수 있는 것으로 밝혀졌다.피로 수명에 기초한 설명이 제시되었다. 만약 베어링이 피로 강도를 초과하지 않도록 하중을 가한다면, 피로에 의한 기능 상실에 대한 룬드버그-팜그렌 메커니즘은 [12]결코 발생하지 않을 것이다.이는 AISI 52100과 같은 균질 진공 용해된 강철에 의존하여 이전에 전동 요소 내에서 응력 상승제로 작용했던 내부 포함물을 피하고, 또한 충격 [10]하중을 피할 수 있는 트랙을 보다 부드럽게 마무리하는 데에도 의존했습니다. pp 상수의 값은 볼의 경우 4이고 롤러 베어링의 경우 5입니다.부하 한계가 관찰된 경우, 수명 계산을 위해 '피로 한계'에 대한 아이디어가 입력되었다.베어링이 이 한계를 초과하여 하중을 가하지 않을 경우, 베어링의 이론적 수명은 오염이나 윤활 실패와 같은 외부 요인에 의해서만 제한됩니다.

새로운 베어링 라이프 모델은 FAG에 의해 제시되고 SKF에 의해 Ioannides-Harris [13][14]모델로 개발되었습니다.ISO 281:2000은 이 모델을 최초로 도입했으며 ISO 281:2007은 이 모델을 기반으로 한다.

피로 한계, 따라서 ISO 281:2007의 개념은 적어도 [10][12]미국에서 여전히 논란이 되고 있다.

일반 베어링 수명 모델(GBLM)

2015년에는 SKF Generalized Bearing Life Model(GBLM)이 [15]도입되었습니다.이전 라이프 모델과 달리 GBLM은 표면 및 지표면 아래의 고장 모드를 명시적으로 구분하여 모델이 여러 가지 다른 고장 모드에 적응할 수 있도록 합니다.최신 베어링 및 응용 프로그램에서는 고장이 적지만 발생하는 고장은 표면 응력과 더 관련이 있습니다.표면과 지표면을 분리함으로써 경감기구를 보다 쉽게 식별할 수 있다.GBLM은 고도의 트라이볼로지[16] 모델을 사용하여 표면 피로 평가에서 얻은 표면 조난 고장 모드 기능을 도입합니다.지표면 피로를 위해 GBLM은 고전적인 Hertzian 롤링 컨택 모델을 사용합니다.이와 함께 GBLM은 윤활, 오염 및 궤도 표면 특성에 대한 영향을 포함하며, 이는 함께 롤링 접점의 응력 분포에 영향을 미칩니다.

2019년에는 Generalized Bearing Life Model이 다시 출시되었습니다.업데이트된 모델은 하이브리드 베어링, 즉 강철 링이 있는 베어링과 세라믹(질화 규소) 롤링 [17][18]엘리먼트에 대한 수명 계산도 제공합니다.2019 GBLM 릴리즈가 하이브리드 베어링의 작동 수명을 현실적으로 결정하기 위해 주로 개발되었더라도, 이 컨셉은 다른 제품이나 고장 모드에도 사용될 수 있습니다.

제약과 트레이드오프

베어링의 모든 부품은 많은 설계상의 제약을 받습니다.예를 들어, 안쪽과 바깥쪽 레이스는 종종 복잡한 모양이어서 제작이 어렵습니다.볼과 롤러는 모양은 단순하지만 크기가 작습니다. 경주장에서 주행할 때 급격히 구부러지기 때문에 베어링이 피로해지기 쉽습니다.베어링 어셈블리 내의 하중은 작동 속도에 영향을 받습니다. 롤링 엘리먼트 베어링은 10만 rpm 이상 회전할 수 있으며 이러한 베어링의 주요 하중은 가해지는 하중이 아니라 운동량일 수 있습니다.작은 전동 요소는 가벼워져 운동량이 적지만, 작은 요소도 레이스와 접촉할 때 더 급격히 휘어져 피로 때문에 더 빠르게 기능하지 못합니다.최대 굴림 요소 베어링 속도는 종종 평균 직경(mm 단위)과 최대 RPM의 곱인 'nDm'에 명시됩니다.각 접촉 베어링의m 경우 210만 개 이상의 nD가 고성능 로켓에서 [19]신뢰할 수 있는 것으로 확인되었습니다.

재료의 문제도 많이 있습니다.경질 재료는 마모에 대한 내구성이 더 높지만 피로 파괴가 발생할 가능성이 높기 때문에 재료는 용도에 따라 다르며, 강철은 롤링 엘리먼트 베어링, 플라스틱, 유리 및 세라믹스 모두 일반적으로 사용됩니다.재료의 작은 결함(불규칙성)이 베어링 고장의 원인이 되는 경우가 많습니다. 20세기 후반 일반적인 베어링의 수명 중 가장 큰 개선점 중 하나는 더 나은 재료나 윤활유를 사용하는 것이 아니라 더 균일한 재료를 사용하는 것이었습니다(두 가지 모두 중요했습니다).윤활유 특성은 온도와 부하에 따라 다르므로 최상의 윤활유는 용도에 따라 달라집니다.

베어링은 사용 시 마모되는 경향이 있지만 설계자는 베어링 크기와 수명에 대한 비용 대비 균형을 맞출 수 있습니다.베어링은 냉각, 청결, 윤활 상태를 유지하고 정격 부하 내에서 구동되며 베어링 재료에 미세한 결함이 충분히 없는 경우 기계의 나머지 부분보다 오래 지속될 수 있습니다.따라서 냉각, 윤활 및 씰링은 베어링 설계에서 중요한 부분입니다.

필요한 베어링 수명도 용도에 따라 달라집니다.예를 들어, Tedric A.해리스는 롤링 베어링[20] 분석에서 미국 우주왕복선의 산소 펌프 베어링이 펌프되고 있는 액체 산소와 적절히 분리되지 않았다고 보고했습니다.모든 윤활유가 산소와 반응하여 화재 및 기타 고장으로 이어졌습니다.해결책은 산소로 베어링을 윤활하는 것이었다.액체 산소는 윤활유가 부족하지만 펌프의 수명이 몇 시간밖에 되지 않았기 때문에 충분했습니다.

운용환경과 서비스 요구도 설계상 중요한 고려사항입니다.일부 베어링 어셈블리는 윤활유를 정기적으로 추가해야 하는 반면, 다른 어셈블리는 공장에서 밀봉되어 있어 기계 어셈블리의 수명 동안 추가 유지 관리가 필요하지 않습니다.씰이 매력적이긴 하지만 마찰력을 증가시키고, 영구적으로 밀폐된 베어링에서는 경주의 강철 칩이나 씰을 통과하는 베어링, 모래 또는 모래와 같은 단단한 입자에 의해 윤활유가 오염될 수 있습니다.윤활유의 오염은 연마성이며 베어링 어셈블리의 작동 수명을 크게 단축합니다.베어링 고장의 또 다른 주요 원인은 윤활유에 물이 있다는 것입니다.온라인 Water-in-Oil 모니터는 최근 몇 년 동안 도입되어 두 입자의 영향과 오일 중 물의 존재 및 이들의 결합 효과를 모두 모니터링합니다.

지정

미터법 굴림 요소 베어링은 ISO 15에서 정의된 영숫자 명칭을 사용하여 모든 물리적 매개변수를 정의합니다.주요 지정은 추가 파라미터를 정의하기 위해 영숫자(옵션)를 포함한7자리 숫자입니다.여기서 숫자는 7654321로 정의됩니다.마지막으로 정의된 숫자의 왼쪽에 있는 0은 인쇄되지 않습니다. 예를 들어 0007208의 지정은 7208로 [21]인쇄됩니다.

숫자 1과 숫자 2를 함께 사용하여 베어링의 내경(ID) 또는 보어 직경을 정의합니다.직경이 20 ~ 495 mm인 경우, ID를 부여하기 위해 명칭에 5를 곱한다. 예를 들어 명칭 08은 40 mm ID이다.내부 직경이 20 미만인 경우 00 = 10 mm ID, 01 = 12 mm ID, 02 = 15 mm ID, 03 = 17 mm ID 등의 명칭이 사용됩니다.세 번째 자릿수는 외경(OD)을 정의하는 "직경 영상 시리즈"를 정의합니다.직경 시리즈는 오름차순으로 정의되며 0, 8, 9, 1, 7, 2, 3, 4, 5, 6입니다.네 번째 자릿수는 [21]베어링 유형을 정의합니다.

- 볼 방사형 단일 행

- 볼 방사형 구형 복열

- 짧은 원통형 롤러가 있는 롤러 레이디얼

- 롤러 방사형 구형 복열

- 롤러 니들 또는 긴 원통형 롤러 포함

- 나선형 롤러가 있는 롤러 방사형

- 볼 레이디얼 트러스트 단열

- 롤러 테이퍼

- 볼 드러스트, 볼 드러스트-방사형

- 롤러 추력 또는 추력-방사형

다섯 번째와 여섯 번째 자릿수는 베어링의 구조적 수정을 정의합니다.예를 들어, 방사형 스러스트 베어링의 경우 숫자는 접촉 각도 또는 베어링 유형에 대한 씰의 존재를 정의합니다.일곱 번째 자릿수는 베어링의 "폭 시리즈" 또는 두께를 정의합니다.가장 가벼운 것부터 무거운 것까지 정의되는 폭 시리즈는 7, 8, 9, 0, 1(초경량 시리즈), 2(경량 시리즈), 3(중간 시리즈), 4(중량 시리즈)입니다.세 번째 자리와 일곱 번째 자릿수는 베어링의 [21][22]"차원 계열"을 정의합니다.

여기서 A321-XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX첫 번째 문자 A는 C, B, A의 오름차순으로 정의된 베어링 클래스입니다.클래스는 진동, 형상 편차, 롤링 표면 공차 및 지정 문자로 정의되지 않은 기타 매개변수에 대한 추가 요구사항을 정의합니다.두 번째 문자는 마찰 모멘트(마찰)로, 1 ~9의 숫자로 오름차순으로 정의됩니다.세 번째 문자는 레이디얼 클리어런스입니다.일반적으로 0과 9 사이의 수치(포함)로 정의되지만 레이디얼-슬러스트 베어링의 경우 1과 3 사이의 수치로 정의됩니다.네 번째 문자는 정확도 등급으로 보통 0(일반), 6X, 6, 5, 4, T 및 2의 오름차순으로 표시됩니다.정격 0과 6이 가장 일반적이며, 정격 5와 4는 고속 애플리케이션에서 사용되며, 정격 2는 자이로스코프에서 사용됩니다.테이퍼 베어링의 경우 값은 0, N 및 X의 오름차순으로 표시됩니다. 여기서 0은 0, N은 "정규", X는 6X입니다.[21]

A, E, P, C, T 의 5 개의 옵션 문자가 메인 지정 후에 정의됩니다.이것들은 메인 지정의 끝에 직접 부착됩니다.프리픽스와 달리 모든 지정을 정의할 필요는 없습니다."A"는 동적 부하 정격이 증가했음을 나타냅니다."E"는 플라스틱 케이지의 사용을 나타냅니다."P"는 열에 강한 강철이 사용되었음을 나타냅니다."C"는 사용된 윤활유의 종류(C1~C28), "T"는 베어링 부품이 담금질된 정도(T1~T5)[21]를 나타냅니다.

제조업체는 일부 제품에서 부품 번호 지정에 대해 ISO 15를 따르지만 ISO [23]15와 상관없는 자체 부품 번호 시스템을 구현하는 것이 일반적입니다.

「 」를 참조해 주세요.

레퍼런스

- ^ ISO 15

- ^ Hamrock, B. J.; Anderson, W. J. (June 1, 1983). "Rolling-Element Bearings". NASA Technical Reports Server.

{{cite journal}}: CS1 maint: 여러 이름: 작성자 목록(링크) - ^ Sobel, Dava (1995). Longitude. London: Fourth Estate. p. 103. ISBN 0-00-721446-4.

A novel antifriction device that Harrison developed for H-3 survives to the present day - ...caged ball bearings.

- ^ a b "CARB toroidal roller bearings". SKF.

- ^ "The CARB bearing – a better solution for the front side of drying cylinders" (PDF). SKF. Archived from the original (PDF) on 3 December 2013. Retrieved 2 December 2013.

- ^ "CARB - a revolutionary concept" (PDF). SKF. Retrieved 2 December 2013.

- ^ "McMaster-Carr".

- ^ Slavic, J; Brkovic, A; Boltezar M (December 2011). "Typical bearing-fault rating using force measurements: application to real data". Journal of Vibration and Control. 17 (14): 2164–2174. doi:10.1177/1077546311399949. S2CID 53959482.

- ^ a b "Rolling bearings -- Dynamic load ratings and rating life". ISO. 2007. ISO281:2007.

- ^ a b c Erwin V. Zaretsky (August 2010). "In search of a fatigue limit: A critique of ISO standard 281:2007" (PDF). Tribology & Lubrication Technology. Society of Tribologists and Lubrication Engineers (STLE): 30–40. Archived from the original (PDF) on 2015-05-18.

- ^ a b Daniel R. Snyder, SKF (12 April 2007). "The meaning of bearing life". Machine Design.

- ^ a b c d e "ISO 281:2007 bearing life standard – and the answer is?" (PDF). Tribology & Lubrication Technology. Society of Tribologists and Lubrication Engineers (STLE): 34–43. July 2010. Archived from the original (PDF) on 2013-10-24.

- ^ a b "ISO Adopts SKF Bearing Life Calculations". eBearing News. 28 June 2006.

- ^ Ioannides, Stathis; Harris, Ted (1985). "A New Fatigue Life Model for Rolling Bearings". SKF.

{{cite journal}}:Cite 저널 요구 사항journal=(도움말) - ^ Morales-Espejel, Guillermo E.; Gabelli, Antonio; de Vries, Alexander J. C. (2015). "A Model for Rolling Bearing Life with Surface and Subsurface Survival—Tribological Effects". Tribology Transactions. 58 (5): 894–906. doi:10.1080/10402004.2015.1025932. S2CID 137670935.

- ^ Morales-Espejel, Guillermo E.; Brizmer, Victor (2011). "Micropitting Modelling in Rolling–Sliding Contacts: Application to Rolling Bearings". Tribology Transactions. 54 (4): 625–643. doi:10.1080/10402004.2011.587633. S2CID 137662003.

- ^ Morales-Espejel, Guillermo E.; Gabelli, Antonio (April 2016). "A model for rolling bearing life with surface and subsurface survival: Sporadic surface damage from deterministic indentations". Tribology International. 96: 279–288. doi:10.1016/j.triboint.2015.12.036.

- ^ Morales-Espejel, Guillermo E; Gabelli, Antonio (2019). "Application of a rolling bearing life model with surface and subsurface survival to hybrid bearing cases". Proceedings of the Institution of Mechanical Engineers, Part C. 233 (15): 5491–5498. doi:10.1177/0954406219848470. S2CID 164456996.

- ^ 액체 추진제 로켓 엔진 설계 - 다이어터 K.휴젤과 데이비드 H.황209페이지

- ^ Harris, Tedric A. (2000). Rolling Bearing Analysis (4th ed.). Wiley-Interscience. ISBN 0-471-35457-0.

- ^ a b c d e Grote, Karl-Heinrich; Antonsson, Erik K. (2009). Springer handbook of mechanical engineering. Vol. 10. New York: Springer. pp. 465–467. ISBN 978-3-540-49131-6.

- ^ Brumbach, Michael E.; Clade, Jeffrey A. (2003), Industrial Maintenance, Cengage Learning, pp. 112–113, ISBN 978-0-7668-2695-3.

- ^ Renner, Don; Renner, Barbara (1998). Hands on Water and Wastewater Equipment Maintenance. CRC Press. p. 28. ISBN 978-1-56676-428-5.

추가 정보

- Johannes Brändlein; Paul Eschmann; Ludwig Hasbargen; Karl Weigand (1999). Ball and Roller Bearings: Theory, Design and Application (3rd ed.). Wiley. ISBN 0-471-98452-3.

외부 링크

- 베어링 윤활에 관한 기술 간행물

- NASA 기술 핸드북 롤링 엘리먼트 베어링(NASA-RP-1105)

- NASA 기술 핸드북 기계 요소 윤활(NASA-RP-1126)

- 롤링 엘리먼트 베어링의 작동 방식

- KMODL(Kinematic Models for Design Digital Library) - 코넬 대학의 수백 개의 기계 시스템 모델의 영화와 사진.기계 설계와 엔지니어링에 관한 고전적인 텍스트가 수록되어 있는 전자책 라이브러리도 포함되어 있습니다.

- 전동요소 베어링의 감쇠 및 강성 특성 - 이론과 실험 (PhD 논문, Paul Dietl, TU Vienna, 1997)

90%의 신뢰성을 실현하는 '기본 수명'(일반적으로 수백만 회전으로 인용됨)입니다. 즉, 베어링의 10% 이상이 고장날 것으로 예상되지 않습니다.

90%의 신뢰성을 실현하는 '기본 수명'(일반적으로 수백만 회전으로 인용됨)입니다. 즉, 베어링의 10% 이상이 고장날 것으로 예상되지 않습니다. 베어링의 동적 하중 정격으로 제조업체가 인용한 값입니다.

베어링의 동적 하중 정격으로 제조업체가 인용한 값입니다. 베어링에 가해지는 등가 동적 하중입니다.

베어링에 가해지는 등가 동적 하중입니다. 상수: 볼 베어링의 경우 3, 순수한 라인 접점의 경우 4, 롤러 베어링의 경우 3.33

상수: 볼 베어링의 경우 3, 순수한 라인 접점의 경우 4, 롤러 베어링의 경우 3.33