광물 가공

Mineral processing추출 야금 분야에서, 광석 드레싱으로도 알려진 광물 가공은 상업적으로 가치 있는 광물을 그들의 [1]광석에서 분리하는 과정이다.

역사

중기가 등장하기 전, 원광석은 손으로 휘두른 망치로 분해되었는데, 이를 "폭발"이라고 불렀다.얼마 지나지 않아 이를 달성하기 위한 기계적 수단이 발견되었다.예를 들어, 스탬프 공장은 973년에 사마르칸드에서 사용되었습니다.그것들은 중세 페르시아에서도 사용되었다.11세기까지, 우표 공장은 서쪽의 이슬람 스페인과 북아프리카에서 [2]동쪽의 중앙아시아에 이르기까지 중세 이슬람 세계에서 널리 사용되었다.그 이후의 예는 수직 프레임에 장착된 일련의 철망치로 구성된 콘월 우표가 물레방아 축의 캠에 의해 상승되어 중력에 의해 광석 위로 떨어졌습니다.

광석을 간구에서 분리하는 가장 간단한 방법은 각각의 결정을 고르는 것이다.이것은 특히 개별 입자가 작을 때 매우 지루한 과정입니다.비교적 간단한 또 다른 방법은 밀도가 다른 다양한 광물에 의존하여 광물이 서로 다른 장소에 모이게 합니다. 금속 광물은 가벼운 광물보다 더 빨리 부유물에서 떨어져나와 물의 흐름에 의해 더 멀리 운반됩니다.패닝 및 금 선별 공정은 이 두 가지 방법을 모두 사용합니다.이 속성을 이용하기 위해 [when?]'번들'로 알려진 다양한 장치가 사용되었습니다.후에, 1874년에 발명된 Frue vanner와 같은 더 발전된 기계들이 사용되었습니다.

역사적으로 사용된 다른 장비로는 일부 광상기계에 사용되는 수조인 후치(Hutch)와 차등 정착에 사용되는 큰 욕조인 키브(Keeve) 또는 키브가 있다.

유닛 조작

광물 처리에는 4가지 일반적인 유형의 단위 작업이 포함됩니다. 즉, 분쇄 – 입자 크기 감소; 크기 조정 – 선별 또는 분류에 의한 입자 크기 분리; 물리적 및 표면 화학적 특성을 활용하여 농도; 그리고 탈수 – 고체/액체 분리이다.이러한 모든 프로세스에서 가장 중요한 고려사항은 최종 제품의 등급과 회수에 따라 결정되는 프로세스의 경제성입니다.이를 위해서는 광석의 광물학을 고려할 필요가 있다. 이는 필요한 해방량과 발생할 수 있는 과정을 지시하기 때문이다.입자공정이 작을수록 이론적인 등급과 최종제품의 회수율은 높아지지만, 이는 특정 농도공정을 방해하기 때문에 미세입자와는 관련이 없다.

분쇄

분쇄는 재료의 입자 크기를 줄이는 것입니다.분쇄는 건조 재료 또는 슬러리에 수행할 수 있습니다.파쇄와 연삭은 두 가지 주요 분쇄 프로세스입니다.분쇄는 일반적으로 "광산"[3] 광석에서 수행되며, 분쇄(일반적으로 분쇄 후)는 건조하거나 슬러링된 재료에서 수행될 수 있습니다.분쇄에서 입자의 크기는 압축, 충격 및 마모의 세 가지 유형의 힘에 의해 감소됩니다.압축력과 충격력은 파쇄 작업에 광범위하게 사용되는 반면, 마모력은 연삭 작업에서 지배적인 힘입니다.파쇄에 주로 사용되는 장비는 턱 파쇄기, 회전 파쇄기 및 원추 파쇄기이며, 일반적으로 분류기 장치로 폐쇄된 로드 밀과 볼 밀은 광물 처리 공장에서 분쇄 목적으로 사용됩니다.분쇄는 건식 공정인 반면, 분쇄는 일반적으로 젖은 상태에서 수행되므로 에너지 집약도가 높습니다.

사이징

사이징은 입자의 크기에 따른 분리를 나타내는 일반적인 용어입니다.

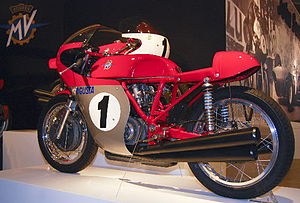

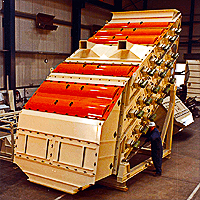

가장 간단한 사이징 프로세스는 사이징할 입자를 스크리닝하거나 스크린 또는 스크린 수를 통해 전달하는 것입니다.스크리닝 장비에는 회색,[4] 막대 스크린, 웨지 와이어 스크린, 방사형 체, 바나나 스크린, 멀티 데크 스크린, 진동 스크린, 미세 스크린, 플립 플랍 스크린 및 와이어 메쉬 스크린이 포함될 수 있습니다.화면은 정적(일반적으로 매우 거친 소재의 경우)일 수도 있고 화면을 흔들거나 진동시키는 메커니즘을 포함할 수도 있습니다.이 과정에서 고려해야 할 사항으로는 스크린 재료, 구멍 크기, 모양 및 방향, 근접 크기의 입자의 양, 물의 첨가, 진동의 진폭과 주파수, 기울기 각도, 강철이나 나무와 같은 유해 물질의 존재, 입자의 크기 분포 등이 있습니다.

분류란 크기가 다른 입자에 의해 나타나는 침하 속도의 차이를 이용하는 크기 조정 작업을 말한다.분류기기는 광석 선별기, 가스 사이클론, 하이드로사이클론, 회전 트롬멜, 레이크 분류기 또는 유동화 분류기를 포함할 수 있다.

분쇄 및 크기 조정 작업 모두에서 중요한 요소는 일반적으로 입자 크기 분석이라고 하는 가공 중인 재료의 입자 크기 분포를 결정하는 것입니다.입자 크기 분석에는 많은 기법이 사용되며, 그 기법에는 분석을 위해 재료의 샘플을 채취해야 하는 오프라인 분석과 공정을 통해 재료의 분석을 가능하게 하는 온라인 기술이 모두 포함된다.

집중

원하는 광물의 농도를 높이는 방법은 여러 가지가 있습니다.어느 경우든 선택한 방법은 광물과 갱도의 상대적 물리적, 표면 화학적 특성에 따라 달라집니다.농도는 용액의 부피에서 용질의 몰 수로 정의됩니다.광물처리의 경우 농축액은 농축액 중 귀중한 미네랄의 비율을 증가시키는 것을 의미한다.

중력 농도

중력분리는 중력과 하나 이상의 다른 힘(원심력, 자력, 부력 등)에 반응하여 상대적인 움직임에 의해 서로 다른 중력의 두 개 이상의 광물을 분리하는 것으로, 그 중 하나는 무거운 매체, 물 또는 레스와 같은 점성 매체에 의한 움직임(끌림력)에 대한 저항이다.일반적으로는 공기입니다.

중력 분리는 광물 처리에서 가장 오래된 기술 중 하나이지만 부유, 분류, 자기 분리와 침출과 같은 방법이 도입된 이후 사용이 감소했습니다.중력의 분리는 이집트인들이 금의 분리를 위해 이 기술을 사용했던 적어도 기원전 3000년으로 거슬러 올라간다.

광석 농도에 사용하기 전에 중력 농축 공정의 적합성을 판단할 필요가 있다.이 목적을 위해 일반적으로 사용되는 농도 기준은 다음 식에서 C CC입니다(서 S G SG는 비중을 나타냅니다).

- CC > 2.5의 경우, 크기가 75미크론 이상인 입자의 분리에 적합합니다.

- 1.75 < CC < 2.5, 150 미크론 이상의 입자 분리에 적합

- 1.50 < CC < 1.75의 경우, 크기가 1.7mm 이상인 입자의 분리에 적합

- 1.25 < CC < 1.50, 6.35 mm 이상의 입자 분리에 적합

- CC < 1.25의 경우, 어떤 사이즈에도 적합하지 않음

농도 기준은 중력 농도에 대한 적합성을 예측할 때 유용한 경험칙이지만, 입자 모양과 무거운 입자와 가벼운 입자의 상대적인 농도 등의 요소가 실제로 분리 효율에 큰 영향을 미칠 수 있습니다.

- 분류

입자의 [5]무게 또는 밀도 차이를 이용하는 방법은 다음과 같습니다.

- 무거운 미디어 또는 고밀도 미디어 분리(Sepro Condor DMS, 욕조, 드럼, 라코뎀, dyana 소용돌이 분리기 및 고밀도 미디어 사이클론 포함)

- Wilfley[6] 테이블과 같은 흔들리는 테이블

- 나선형 분리기

- 환류 분류기

- 지그 콘센트레이터는 맥동 유동층을 이용한 연속 가공 중력 집중 장치입니다.(RMS-Ross Corp.원형 지그 플랜트)

- Kelson 콘센트레이터 및 Falcon 콘센트레이터와 같은 원심 볼 콘센트레이터

- 다중 중력 분리기(Falcon Concentrator, Kelson, Mozley(멀티 또는 인핸스드) 중력 분리기, 솔터 사이클론(멀티 중력 분리기) 및 켈시 지그

- 인라인 압력 지그

- 라이헤르트 코네스

- 수문

- 엘루트리에이터

이러한 과정은 밀도 분리 또는 중력(무게) 분리로 분류할 수 있습니다.

고밀도 미디어 분리에서는 광석과 갱그 입자의 밀도 사이에 밀도가 있는 미디어가 생성됩니다.이 매체의 입자는 매체에 대한 밀도에 따라 부유 또는 침하됩니다.이러한 방식으로 분리는 순전히 밀도 차이에 따라 이루어지며 원칙적으로 입자 무게나 모양과 같은 다른 요소에 대해서는 전달되지 않습니다.실제로는 입자의 크기와 모양이 분리 효율에 영향을 미칠 수 있습니다.다양한 매체를 사용하여 고밀도 매질 분리를 수행할 수 있습니다.여기에는 유기 액체, 수용액 또는 물 또는 공기 중 매우 미세한 입자의 부유물이 포함됩니다.유기 액체는 독성, 취급의 어려움 및 상대적 비용 때문에 일반적으로 사용되지 않습니다.산업적으로 가장 일반적인 고밀도 매체는 미세한 자철광 및/또는 페로실리콘 입자의 현탁액이다.석탄가공에는 고밀도 매질로서의 수용액을 사용하고, 중국의 수자원 부족지역 등에서는 모래를 이용해 탄게광물과 석탄을 분리한다.

중력 분리는 구동력에 대한 상대적인 반응 때문에 입자를 분리하기 때문에 상대적인 중력 분리로도 불린다.이것은 입자의 무게, 크기, 모양과 같은 요소에 의해 제어됩니다.이러한 공정은 또한 다중 G 공정과 단일 G 공정으로 분류할 수 있다.그 차이는 분리의 원동력의 크기이다.Multi-G 공정은 입자가 분리되는 속도를 높이기 위해 분리의 추진력을 높임으로써 매우 미세한 입자의 분리(5~50미크론 범위)가 발생할 수 있다.일반적으로 단일 G 공정은 직경 약 80미크론 이상의 입자만 처리할 수 있습니다.

중력 분리 공정 중 나선형 콘센트레이터와 원형 지그는 단순성과 공간 사용으로 인해 가장 경제적입니다.유량 필름 분리에 의해 작동하며 세척수를 사용하거나 세척수를 사용하지 않을 수 있습니다.세척수 나선형은 입자가 더 쉽게 분리되지만 생성된 농축액에 간구가 끼는 문제가 발생할 수 있습니다.

거품 부선

이 섹션은 어떠한 출처도 인용하지 않습니다.2010년 11월 (이의 방법과 에 대해 합니다) |

거품 부유는 중요한 농축 과정이다.이 과정은 두 개의 다른 입자를 분리하는 데 사용할 수 있으며 입자의 표면 화학에 의해 작동됩니다.부상에서 거품이 펄프에 도입되고 거품이 펄프를 통해 상승합니다.이 과정에서 소수성 입자가 기포 표면에 결합된다.이 부착물의 원동력은 부착이 발생할 때 표면 자유 에너지의 변화입니다.이러한 기포는 슬러리를 통해 상승하여 표면에서 수집됩니다.이러한 입자가 부착되도록 하기 위해서는 펄프의 화학적 성질을 신중하게 고려해야 합니다.이러한 고려사항에는 pH, Eh 및 부유 시약의 존재가 포함된다.pH는 입자 표면의 전하를 변화시키고 pH는 입자 표면에 있는 수집기의 화학 흡착에 영향을 미치기 때문에 중요합니다.

부유 시약의 추가는 이러한 공정의 작동에도 영향을 미칩니다.첨가되는 가장 중요한 화학물질은 수집기입니다.이 화학 물질은 계면활성제이기 때문에 입자의 표면에 결합합니다.이 화학물질의 주요 고려사항은 헤드 그룹의 특성과 탄화수소 체인의 크기이다.원하는 광물의 선택성을 극대화하려면 탄화수소 꼬리가 짧아야 하며 헤드그룹은 광물이 어떤 광물에 부착되는지 지시합니다.

프로터는 안정적인 기포 형성을 가능하게 하기 때문에 펄프나 슬러리에 대한 또 다른 중요한 화학적 첨가물이다.이것은 마치 거품이 합쳐지면서 광물들이 표면에서 떨어지는 것처럼 중요하다.그러나 거품이 너무 안정되어서는 안 된다. 이는 농축액의 운반과 탈수를 쉽게 할 수 없기 때문이다.이들 프로터의 메커니즘은 완전히 알려져 있지 않으며 그 메커니즘에 대한 추가 연구가 수행되고 있다.

억제제와 활성제는 한 광물을 다른 광물과 선택적으로 분리하는 데 사용됩니다.억제제는 한 광물 또는 광물의 부식을 억제하는 반면 활성제는 다른 광물의 부식을 가능하게 한다.예를 들어 CN은− 갈레나를 제외한 모든 황화물을 억제하는 데 사용되며, 이 억제제는 황화물에 대한 화학흡착 및 물리흡착 수집기의 용해도를 변화시킴으로써 작동하는 것으로 여겨진다.이 이론은 러시아에서 비롯되었다.활성제의 예로는 스팔레라이트 부상에 사용되는 Cu 이온이 있다2+.

광물질의 부상에 사용할 수 있는 세포들이 많이 있다.여기에는 부양 기둥과 기계 부양 세포가 포함됩니다.부유기둥은 미세한 광물에 사용되며 일반적으로 기계적 부유세포보다 광물의 등급이 높고 회수율이 낮다.현재 사용 중인 셀은 300m를3 초과할 수 있습니다.이는 작은 셀보다 단위 부피당 비용이 저렴하기 때문에 이루어지지만 작은 셀만큼 쉽게 제어할 수 없기 때문입니다.

이 과정은 19세기에 호주에서 발명되었다.중력 농도를 사용하여 생성된 스팔레라이트 농축액을 테일링으로부터 회수하는 데 사용되었습니다.호주 뉴캐슬 대학에서 개발된 Jameson Cell의 형태로 호주로부터 추가적인 개선이 이루어졌다.이는 미세한 기포를 발생시키는 급강하 제트를 사용하여 작동됩니다.이러한 미세한 기포는 운동 에너지가 높기 때문에 이자밀에 의해 생성된 것과 같은 미세한 입자의 광물질의 부양에 사용될 수 있다.

단계별 부유식 원자로(SFR)는 부유 과정을 셀당 3개의 정의된 단계로 나누고 에너지, 공기 및 설치 공간을 훨씬 적게 요구하기 때문에 점점 더 일반적으로 사용되고 있다.

정전 분리

이 섹션은 어떠한 출처도 인용하지 않습니다.2010년 11월 (이의 방법과 에 대해 합니다) |

정전 분리기에는 크게 두 가지 유형이 있습니다.이것들은 비슷한 방식으로 작용하지만, 입자에 가해지는 힘은 다르고 이러한 힘은 중력과 정전기 인력입니다.두 가지 유형은 전기 동적 분리기(또는 고압 롤러) 또는 정전 분리기입니다.고압 롤러에서 입자는 코로나 방전에 의해 대전된다.이것은 드럼 위를 이동하는 입자를 충전합니다.전도성 입자는 드럼에 대한 전하를 잃고 구심 가속으로 드럼에서 제거됩니다.정전판 분리기는 입자의 흐름을 대전된 양극을 통과시킴으로써 작동합니다.도체는 양극으로 유도되는 흡인력으로 인해 플레이트에 전자를 잃고 다른 입자에서 멀어집니다.이 분리기는 75~250미크론의 입자에 사용되며 효율적인 분리를 위해서는 입자가 건조해야 하며 크기가 작고 모양이 균일해야 한다.이러한 고려사항 중 가장 중요한 것 중 하나는 입자의 수분 함량입니다.이는 물의 층이 전도성을 띠기 때문에 입자 위의 수분 층이 비전도체를 도체로 만들므로 중요합니다.

정전판 분리기는 보통 작은 도체와 거친 비도체를 가진 스트림에 사용됩니다.일반적으로 고압 롤러는 거친 도체와 미세한 비도체가 있는 스트림에 사용됩니다.

이러한 분리기는 일반적으로 광물 모래를 분리하는 데 사용됩니다. 이러한 광물 처리 공장의 예로는 브리즈번 퀸즐랜드의 핑켄바에 있는 CRL 처리 공장이 있습니다.본 발명의 식물에서는 실리카강에서 지르콘, 루틸, 일메나이트가 분리된다.본 플랜트에서는, 분리는, 러거, 클리너, 스캐빈저, 리클리너에 의해서 여러 단계로 행해집니다.

자기 분리

자기분리는 자력을 이용해 혼합물에서 자성을 띠기 쉬운 물질을 추출하는 과정이다.이 분리 기술은 철이 자석에 끌리기 때문에 철을 채굴하는 데 유용할 수 있습니다.콘월의 사우스 크로프티 및 이스트 풀 광산이나 태즈메이니아 주 모이나의 셰퍼드 및 머피 광산 등 비스무트와 울프라마이트가 혼합된 광산에서는 자기 분리가 광석을 분리하는 데 사용되었습니다.이 광산들에서는 웨더릴의 자기 분리기(John Price Wetherill, 1844–1906)[1]라고 불리는 장치가 사용되었습니다.이 기계에서 원광석은 소성 후 두 쌍의 전자석 아래를 통과하는 이동 벨트에 공급되었고, 그 아래에서 공급 벨트에 직각으로 더 많은 벨트가 달렸다.첫 번째 전자석 쌍은 약하게 자화되었고 존재하는 철광석을 끌어내는 역할을 했다.두 번째 쌍은 강하게 자화되어 약한 자성을 띠는 울프라마이트를 끌어당겼다.이 기계들은 하루에 10톤의 광석을 처리할 수 있었다.자석의 도움을 받아 혼합된 비자성 물질에서 자성 물질을 분리하는 이 과정을 자기 분리라고 합니다.

이 과정은 자기장 내에서 입자를 움직여 작동한다.자기장에서 경험하는 힘은 f=m/k라는 공식으로 주어진다.k=dh의 감수성, H-자기장 강도, dh/dx가 자기장 경사이다.이 방정식에서 볼 수 있듯이 분리는 자기장의 구배 또는 자기장의 강도를 통해 두 가지 방법으로 구동될 수 있습니다.다른 구동력은 다른 콘센트레이터에 사용됩니다.이것들은 물과 함께이거나 없이 있을 수 있습니다.소용돌이와 마찬가지로 세척수는 입자의 분리에 도움을 주면서 농축액에서 간극의 유입을 증가시킵니다.

자동 OR 정렬

현대의 자동 분류는 전기 전도도 및 자기 감수성 센서와 결합할 수 있는 광학 센서(가시 스펙트럼, 근적외선, X선, 자외선)를 적용하여 암석별로 광석의 기계적 분리를 제어한다.또한 전기 전도율, 자화, 분자 구조 및 열 전도율과 같은 재료 특성을 이용하는 새로운 센서가 개발되었습니다.센서 기반 분류는 니켈, 금, 구리, 석탄 및 다이아몬드의 가공에 적용되고 있습니다.

탈수

이 섹션은 어떠한 출처도 인용하지 않습니다.2010년 11월 (이의 방법과 에 대해 합니다) |

탈수는 광물 처리에서 중요한 과정이다.탈수의 목적은 펄프 밀도를 높이는 입자에 흡수된 물을 제거하는 것입니다.이는 특히 광석 취급과 농축물을 쉽게 운반할 수 있도록 하기 위해 여러 가지 이유로 수행되며, 추가 가공을 수행하고 갱도를 폐기할 수 있습니다.광석에서 탈수로 추출한 물은 정수장으로 보내진 후 공장 가동을 위해 재순환된다.탈수에 사용되는 주요 공정에는 Sepro-Sizetec 스크린과 같은 탈수 스크린, 침전, 필터링, 열건조 등이 있습니다.이러한 과정은 입자 크기가 감소함에 따라 난이도와 비용이 증가합니다.

탈수 스크린은 스크린 위에 입자를 통과시켜 작동한다.물이 스크린의 구멍을 통과하는 동안 입자는 스크린 위를 통과합니다.이 과정은 작은 입자가 통과할 수 있기 때문에 크기가 좁은 분포의 거친 광석에 대해서만 유효합니다.

침전물은 물을 대형 증점제나 정화제로 통과시켜 작동한다.이러한 장치에서는 입자가 중력, 즉 구심력의 영향을 받아 슬러리 밖으로 가라앉습니다.이것들은 입자의 표면 화학과 입자의 크기에 의해 제한된다.침전 과정을 돕기 위해 응집제와 응집제를 첨가하여 입자 간의 반발력을 감소시킨다.이러한 반발력은 입자 표면에 형성된 이중층 때문입니다.응집제는 여러 입자를 결합하는 방식으로 작동하며 응집제는 입자 외부에 있는 하전층의 두께를 줄임으로써 작동합니다.슬러리는 증점 후 연못이나 저수지에 보관되는 경우가 많습니다.또는 벨트 프레스 또는 멤브레인 필터 프레스에 펌핑하여 프로세스 물을 재활용하고 스택 가능한 드라이 필터 케이크 또는 "테일링"[7]을 만들 수 있습니다.

열건조법은 일반적으로 미세한 입자에 사용되며 입자의 수분 함량이 낮습니다.일반적인 프로세스로는 회전식 건조기, 유동식 침대, 스프레이 건조기, 노상 건조기 및 회전식 트레이 건조기가 있습니다.이 프로세스는 일반적으로 건조기의 연료 요구 사항 때문에 작동 비용이 많이 듭니다.

기타 프로세스

많은 기계 공장들은 또한 추출 야금 작업의 일부로서 하이드로메탈러지컬 또는 파이로메탈러지컬 프로세스를 통합합니다.기하합금학은 광물처리와 지질학이 결합된 추출야금학의 한 분야이다.여기에는 오일 응집[8][9][10][11] 연구도 포함됩니다.

저장(빈 설계와 같이), 운반, 샘플링, 계량, 슬러리 수송 및 공압 수송과 같은 많은 보조 물질 취급 작업도 광물 처리의 한 분야로 간주됩니다.

많은 가공 기술의 효율성과 효율은 채굴 방법 및 [12]혼합과 같은 상류 활동에 의해 영향을 받습니다.

회의

유럽 야금 회의(EMC)

EMC, 유럽 금속 회의(European Metalurical Conference)는 유럽의 비철금속 산업에 전념하는 가장 중요한 네트워킹 비즈니스 행사를 개최하기 위해 개발되었습니다.2001년 Friedrichshafen에서 컨퍼런스 시퀀스가 시작된 이래 세계 각국에서 온 가장 관련 있는 야금학자들이 주최했습니다.이 회의는 GDMB 금속학자 및 광부 협회의 초청으로 2년마다 개최되며 특히 금속 생산자, 플랜트 제조업체, 장비 공급업체 및 서비스 공급자와 대학 및 컨설턴트를 대상으로 합니다.

「 」를 참조해 주세요.

메모들

- ^ "mineral processing metallurgy Britannica". www.britannica.com. Retrieved 2022-04-02.

- ^ Adam Robert Lucas (2005), "고대 및 중세 세계에서의 산업 제분: 중세 유럽에서의 산업 혁명의 증거 조사", 기술과 문화 46 (1) : 1-30 [10-1 및 27]

- ^ 가동 시간:모든 종류의 처리 전에 납품되는 원광물."Dictionary of Mining, Mineral, and Related Terms". Hacettepe University - Department of Mining Engineering. Archived from the original on 2010-10-29. Retrieved 2010-08-07.

- ^ 그리즐리: 적절한 크기의 광석이 광산의 바닥으로 흘러내릴 수 있게 해주는 철봉 격자. 지표로 끌어올릴 준비가 되어 있습니다., 관목, 깨끗하고 최대 4피트(120))의 오버 사이즈 바위와 바위를 이행하다 선거권은 활발한,articulating"그리즐리"영하 직경에 추가적인 심사와 분리, 그리고 목표 metals/minerals의 회복에 대한 모든 2인치의(51mm)마이너스 슬러리 재료가 회복됨에 따라 DEROCKER 시스템(RMS-Ross 공사)"Geevor 틴마인:.캘리포니아 사람들.Geevor 틴마인 박물관입니다.2010-08-07 Retrieved.

- ^ Lowrie, Raymond L; Society for Mining, Metallurgy and Exploration (2002), SME mining reference handbook, Society for Mining, Metallurgy, and Exploration, ISBN 978-0-87335-175-1 - 17장 - Paul D에 의한 분류 섹션.체임벌린

- ^ "Mill Machines: The Wilfley table". Copper Country Explorer. Archived from the original on 2014-08-26. Retrieved 2010-08-07.

- ^ "Tons Per Hour Product Guide 2016" (PDF).

- ^ 기름 응집 기술로 짠 석탄 제조 / V. S. 빌레츠키, A.Kheloufi, P. V. Sergeev // 제9회 석탄과학 국제회의(ICCS'97), 1997년 9월 7일부터 12일까지 독일 에센.V. 1. P.535-538

- ^ 석탄의 선택적 응집 법칙에 대한 조사 / P. V. Sergeev, V. S. Biletsky // 1997. 7-12, 독일 에센.V. 1. 페이지 503-506

- ^ C.W. Fan, R. Markuszewski, T.D.Wheelock, "석탄 중 석유응집: 소수성 등의 석탄회수에 미치는 영향"

- ^ 벨레츠키 5세, 숀드릭 T석유 집적을 통한 염분 석탄의 채굴 기술 및 지리 정보 시스템.2011년 10월 2일~8일, Dnipropetrovsk/Yalta 지하채광학교 절차 / CRC Press Taylor & Francis Group, 영국 런던.Balkema Book, 2011, 페이지 135-140.

- ^ Whitacre, J., Iorio, A., Shellenberg, S. "석탄 블렌딩: 비즈니스 가치, 분석 및 최적화"

레퍼런스

- G.S. 도비 및 J.A. Finch, 1991, 칼럼 플로테이션:A Selected Review, Part II, 4 (7-11) 911-923

- Finch, J.A., 1995, 칼럼 플로테이션:A 선정 검토-Part IV: 새로운 부유 장치, 광물 공학, 8(6), 587-602

- Miettinen, T, Ralston, J. 및 Fornasiero, D., 광물공학, 23, 420-437 (2010)

- Nguyen, A.V., Ralston, J., Schulze, H.S., 1988, 부유에서의 거품 입자 부착 확률 모델링, Int. J. Min. Proc., 53(4) 225-249.

- Probstein, R. F. (2003) 물리화학적 유체역학:소개: 뉴저지, Hoboken, John Wiley & Sons, Inc., 141~142.

- Ralston, J. Fornasiero, D., Hayes, R., 1999, Inter. J. Min. Proc., 56(1-4) 133-164에서의 기포 입자 부착 및 분리

- Wills, B.A., Finch, J. (2015):Wills 광물처리기술, 광석처리 및 광물회수의 실용적 측면 소개; 제8판, 512 페이지, ISBN 978-0-08-097053-0

원천

- J.Day & R.F의 각종 기사Tylecote, 산업혁명의 금속(Institute of Metals, 런던 1991).

(

(