블랭킹 및 피어싱

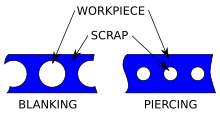

Blanking and piercing블랭킹과 피어싱은 펀치와 다이(Die)를 이용해 코일이나 시트 스톡에서 부품을 생산하는 셰어링 공정이다.블랭킹은 구성부품의 외관을 생성하며 피어싱은 내부 구멍이나 형상을 생성한다.웹은 여러 구성 요소가 생산된 후에 생성되며 고철 소재로 간주된다.내부 기능을 뚫어 만든 '슬렁그'도 고철로 꼽힌다."피싱"과 "펀칭"이라는 용어는 서로 바꾸어 사용할 수 있다.

다이롤 및 버러 포메이션

버어와 다이롤은 스탬프된 구성 요소의 대표적인 특징이다.다이 롤은 재료가 전단되기 전에 압축된 재료로 스탬프를 찍었을 때 생성된다.다이롤은 빈칸과 뚫린 구멍의 바깥쪽 가장자리를 중심으로 반지름 형태를 취한다.압축 후 부품 두께의 약 10%를 깎은 후 스트립이나 시트가 없는 파열로 마감한다.이 균열은 "burr"라고 불리는 상승하고 들쭉날쭉한 가장자리를 만들어낸다.버어는 일반적으로 2차 공정에서 텀블링으로 제거된다.부르르 높이는 공구 마모에 대한 중요한 지표로 사용될 수 있다.

툴링 설계 지침

모든 공정 매개변수의 선정 기준은 시트 두께와 관통하는 시험편 재료의 강도에 의해 결정된다.

펀치/다이의 간격은 중요한 매개변수로, 일반적으로 포인트 압력이라고 알려진 공구의 절삭 가장자리에서 경험하는 하중 또는 압력을 결정한다.과도한 포인트 압력은 마모를 가속화하고 궁극적으로 고장을 초래할 수 있다.절삭된 가장자리의 표면 품질도 간극에 의해 심각하게 영향을 받는다.

재료별 설계 지침은 구멍 지름, 교량 크기, 슬롯 치수의 최소 허용 값을 정의하기 위해 회사가 개발한다.마찬가지로 스트립 레이아웃도 결정해야 한다(스트립 폭과 피치).부분 사이의 교량 폭과 스트립의 부분과 가장자리 사이의 가장자리 허용량도 선택해야 한다.

간단한 수술은 팬케이크 다이만 필요할 수 있다.많은 다이들이 복잡한 절차를 동시에 수행하는 반면, 팬케이크 다이는 완성된 제품을 손으로 제거하는 간단한 절차 하나만 수행할 수 있다.

공정변형

블랭킹과 피어싱은 란싱, 천공, 노칭, 갉아먹기, 삭발, 컷오프, 딩킹 등 종류가 다양하다.

랜싱

랜싱은 공작물을 깎고 다이를 한 번 쳐서 구부리는 피어싱 작업이다.이 과정의 핵심 부분은 재료의 축소가 아니라 그 기하학상의 변형만이 있다는 것이다.이 작업은 탭, 환기구, 루버를 만드는 데 사용된다.[citation needed]

랜싱으로 만든 절단은 비슷한 기계를 사용해도 천공처럼 닫힌 절단이 아니라 옆면을 연결한 채 날카롭게 구부러지거나 둥글게 구부러지게 되어 있다.[citation needed]

랜싱은 생산 라인 하부에서 부분적인 윤곽을 만들고 다른 작업을 위해 재료를 자유롭게 만드는 데 사용될 수 있다.[citation needed]이러한 이유와 함께 탭(자재가 재료에 90도 각도로 구부러지는 곳), 환기구(커브 부분이 약 45도인 곳), 루버(조각이 둥글거나 커프된 부분)를 만드는 데도 랜싱을 사용한다.[citation needed]랜싱은 원통형 모양으로 시트를 자르거나 약간 깎는 데도 도움이 된다.[citation needed]

일반적으로 랜싱은 기계적인 압력으로 이루어지며, 랜싱은 사용하기 위해 펀치와 다이의 사용을 필요로 한다.서로 다른 펀치와 다이(die)에 의해 재료의 새로 만들어진 부분의 모양과 각도(또는 곡률)가 결정된다.주사위와 펀치는 반복적인 시술 특성을 견딜 수 있도록 공구강으로 제작되어야 한다.[2]

천공

천공은 촘촘히 간격을 두고 있는 다수의 구멍을 뚫는 피어싱 툴이다.[3]

노칭

노칭은 공작물의 가장자리에서 재료를 제거하는 피어싱 작업이다.[4]

갉아먹기

갉아먹는 공정은 일련의 겹치는 슬릿이나 노치를 만들어 윤곽선을 그린다.이것을 하기 위해 니블러를 고용할 수도 있다.이를 통해 간단한 도구를 사용하여 두께 6mm(0.25인치)까지 판금에서 복잡한 형상을 만들 수 있다.[4]그것은 본질적으로 1분에 300~900번 정도 빠르게 보답하는 작은 펀치와 주사위 입니다.펀치는 다양한 모양과 크기로 이용할 수 있다; 길쭉하고 직사각형의 펀치는 라운드 펀치에 비해 노폐물을 최소화하고 스트로크 사이의 거리를 더 많이 허용하기 때문에 흔하다.재료의 외부 또는 내부에 니블링이 발생할 수 있지만 내부 절단은 공구를 삽입하기 위한 구멍이 필요하다.[5]

이 과정은 전용 블랭킹 다이(blanking die)를 정당화할 수 있는 수량이 없는 부품에 종종 사용된다.가장자리의 부드러움은 절삭 다이의 모양과 절삭이 겹치는 양에 따라 결정되는데, 당연히 절삭이 겹칠수록 가장자리가 깨끗해진다.정확성과 부드러움을 더하기 위해, 갉아먹어 만들어진 대부분의 모양은 완성된 후에 파일링 또는 그라인딩 과정을 거친다.[4]

면도

면도 과정은 이미 비어 있는 부분으로부터 소량의 금속을 깎는 마무리 작업이다.이것의 주된 목적은 더 나은 치수 정확도를 얻기 위한 것이지만, 이차적인 목적은 가장자리 제곱과 가장자리 평활을 포함한다.블랭킹된 부품은 최대 0.025mm(0.001인치)까지 밀 수 있다.[4]금속의 면도는 과도한 금속이나 고철을 제거하기 위해 행해진다.직선적이고 매끄러운 가장자리가 제공되므로 면도도 계기 부품, 시계 및 시계 부품 등에 자주 실시된다.면도는 특히 목적을 위해 고안된 다이를 면도하면서 이루어진다.

트리밍

트리밍 작업은 그려진 시트의 벽에서 과도하거나 원치 않는 불규칙한 형상을 제거하기 때문에 마지막으로 수행된 작업이다.

미세 블랭킹

미세 블랭킹은 깎을 때 골절 부위가 없는 블랭킹의 특화 형태다.이는 전체 부위를 압축한 후 상·하부 펀치를 사용하여 빈칸을 추출한다.[6]이를 통해 공정이 매우 엄격한 공차를 유지할 수 있으며, 2차 작업을 제거할 수 있다.

미세하게 블랭킹할 수 있는 재료로는 알루미늄, 황동, 구리, 탄소, 합금, 스테인리스강 등이 있다.[citation needed]

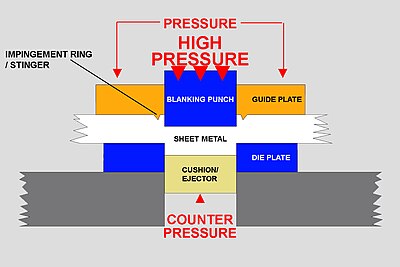

미세한 블랭킹 프레스(blanking press)는 다른 금속 스탬핑 프레스와 유사하지만 몇 가지 중요한 추가 부품이 있다.대표적인 복합 미세 블랭킹 프레스에는 경화 다이 펀치(남성), 경화 블랭킹 다이(여성), 블랭킹 다이와 유사한 형태/크기의 가이드 플레이트가 포함된다.가이드 플레이트는 재료에 가장 먼저 적용되며 다이 오프닝의 둘레에 날카로운 돌출부 또는 스팅어(singer)로 재료를 충돌시킨다.다음으로 펀치 맞은편에 역압이 가해지며, 마지막으로 다이 펀치가 다이 오프닝을 통해 소재를 강제한다.가이드 플레이트는 재료를 너무 꽉 잡고, 카운터 압력이 가해져 일반적인 펀칭보다 압출에 가까운 방식으로 자르기 때문이다.절단부의 기계적 특성은 부품의 절단 가장자리에 있는 경화 레이어에서도 유사하게 유익하다.[7]재료가 이 설정에서 매우 단단하게 고정되고 제어되기 때문에 부분 평탄도는 매우 사실이며 왜곡은 거의 제거되지 않으며 가장자리 버러는 최소로 유지된다.다이와 펀치 사이의 간극은 일반적으로 절단된 재료 두께의 1% 정도로, 0.5~13mm(0.020–0.512인치) 사이에서 변화한다.[8]현재 19mm(0.75인치) 두께의 부품은 미세한 블랭킹을 이용해 절단할 수 있다.[9]기본 재료 두께와 인장 강도 및 부품 배치에 따라 ±0.0003–0.002인치(0.0076–0.0508 mm) 사이의 공차가 가능하다.[10]

표준 복합 미세 블랭킹 공정으로 한 번의 작업으로 여러 부품을 완성할 수 있는 경우가 많다.부품은 한 번의 조작으로 뚫거나, 부분적으로 뚫거나, 오프셋(최대 75°), 양각하거나, 새로 만들 수 있다.[11]일부 조합은 동일한 프레스 스테이션에서 복수 연산을 수행하는 점진적인 미세 블랭킹 연산이 필요할 수 있다.수명이 길기 때문에 빈 펀치는 대개 PVD 보호 코팅으로 덮인다.[12]

미세 블랭킹의 장점은 다음과 같다.

- 생산 실행을 통한 우수한 치수 제어, 정확성 및 반복성

- 우수한 부분 평탄도가 유지된다.

- 다른 금속 스탬핑 공정보다 직선적이고 우수한 마감 가장자리

- 세부 정보를 기계에 넣을 필요가 거의 없음.

- 한 번의 작업으로 여러 기능을 동시에 추가할 수 있다.[13]

- 추가 가공 비용과 시간을 (이차 가공 작업에 따라 최소 1,000–20000개의 부품)로 고려할 때, 기존 운영보다 대규모 생산 운영에 더 경제적이다.[14]

미세 블랭킹의 주요 장점 중 하나는 슬롯이나 구멍이 부품의 가장자리 근처, 또는 서로 가까운 곳에 위치할 수 있다는 것이다.또한 미세 블랭킹은 기존의 스탬핑으로 만들 수 있는 것보다 훨씬 작은 구멍(재료 두께에 비해)을 만들 수 있다.

단점은 다음과 같다.

- 기존 펀칭 작업보다 약간 느림

- 기존 펀칭 작업에 비해 툴링 비용이 높고 프레스 톤수 요구사항이 높아 장비 비용 증가

참조

- ^ Burg, Doreen (13 February 2020). "How to do Designing and Machining?". Eigenengineering. Doreen.

- ^ Todd (1994), Manufacturing Processes Reference Guide, New York: Industrial Press, pp. 84–85, ISBN 0-8311-3049-0

- ^ 드가모, 페이지 427.

- ^ a b c d 데가모, 페이지 428.

- ^ 토드, 97-98쪽

- ^ 데가모, 페이지 425.

- ^ "Fineblanking 101". Archived from the original on 2008-05-14. Retrieved 2008-11-05.

- ^ Kalpakjian, Serope; Schmid, Steven R. (2006). Manufacturing Engineering and Technology (5th ed.). Upper Saddle River, NJ: Pearson Prentice Hall. p. 429. ISBN 0-13-148965-8.

- ^ "Fine blanking history". Retrieved 2008-11-05.

- ^ MPI International, Incعلى احمد على. "Guidelines" (PDF). Archived from the original (PDF) on 2006-11-20. Retrieved 2008-11-05.

- ^ 브랄라, 페이지 3.47–3.48.

- ^ Daniel, Josef; Žemlička, Radek; Grossman, Jan; Lümkemann, Andreas; Tapp, Peter; Galamand, Christian; Fořt, Tomáš (2020). "Comparison of Lifetime of the PVD Coatings in Laboratory Dynamic Impact Test and Industrial Fine Blanking Process". Materials. 13 (9): 2154. Bibcode:2020Mate...13.2154D. doi:10.3390/ma13092154. PMC 7254225. PMID 32384814.

- ^ "Fine blanking benefits". Retrieved 2008-11-05.

- ^ 브랄라, 페이지 3.49–3.50.

참고 문헌 목록

- Bralla, James G. (1999). Design for Manufacturability Handbook. New York, New York: McGraw-Hill. ISBN 0-07-007139-X.

- Degarmo, E. Paul; Black, J T.; Kohser, Ronald A. (2003). Materials and Processes in Manufacturing (9th ed.). Wiley. ISBN 0-471-65653-4.

- Todd, Robert H.; Dell K. Allen; Leo Alting (1994), Manufacturing Processes Reference Guide, Industrial Press Inc, ISBN 0-8311-3049-0