흐름화학

Flow chemistry유동화학에서는 화학반응이 배치생산이 아닌 연속흐름에서 실행된다.즉, 펌프는 유체를 원자로 안으로 이동시키고, 튜브가 서로 결합하는 곳에서 유체가 서로 접촉하는 것이다.이 액체가 반응하면 반응이 일어납니다.흐름 화학은 주어진 재료를 대량으로 제조할 때 대규모로 사용하기 위한 잘 확립된 기술입니다.그러나 이 용어는 최근에야 화학자들에 의해 실험실 규모로 적용되기 위해 만들어졌으며 소규모 파일럿 플랜트 및 실험실 규모의 연속 [1]플랜트를 나타냅니다.마이크로 리액터가 [2]사용되는 경우가 많습니다.

배치 대 흐름

배치와 흐름의 매개 변수 정의 비교

- 반응 화학 측정법:배치 생산에서 이는 화학 시약의 농도와 그 체적비로 정의됩니다.흐름에서 이는 시약의 농도와 유속 비율에 의해 정의됩니다.

- 체류시간:배치 생산에서 이는 선박이 주어진 온도에 얼마나 오래 머무르느냐에 따라 결정됩니다.흐름에서 체적 체류 시간은 원자로 부피와 전체 유량의 비율에 의해 주어지며, 대부분의 경우 플러그 유량 원자로가 사용된다.

유동 반응

미세 반응기 또는 기타 혼합 장치에서 흐름 화학을 사용하여 화학 반응을 실행하도록 선택하는 것은 다양한 장단점을 제공합니다.

이점

- 실험 장치의 부피가 일반적으로 작기 때문에 반응 온도를 용제의 비등점 이상으로 올릴 수 있습니다.일반적으로 비압축성 유체는 가스량 없이 사용되므로 압력의 함수로서의 팽창 계수가 작습니다.

- 혼합은 흐름 화학에 사용되는 더 작은 스케일로 몇 초 안에 이루어질 수 있습니다.

- 열전달이 강화됩니다.대부분 면적 대 부피 비율이 크기 때문입니다.그 결과 흡열반응 및 발열반응을 쉽고 일관되게 항온시킬 수 있다.온도 구배가 가팔라 반응 시간을 효율적으로 제어할 수 있습니다.

- 안전성 향상:

- 흐름 반응은 배치 [4]반응보다 훨씬 적은 노력으로 자동화할 수 있습니다.이를 통해 무인 작동 및 실험 계획을 수행할 수 있습니다.원자로의 출력을 검출기 시스템에 결합함으로써 가능한 반응 파라미터 범위(변화 화학측정학, 체류시간 및 온도)를 순차적으로 조사할 수 있는 자동화 시스템을 구축할 수 있으며, 따라서 개입이 거의 또는 전혀 없는 반응 파라미터를 탐색할 수 있다.

일반적인 운전자는 높은 수율/선택성, 적은 인력 또는 높은 안전 수준입니다.

- 다단계 반응은 연속된 순서로 배열할 수 있다.이것은 중간 화합물이 불안정하거나 독성이 있거나 공기에 민감할 때 특히 유익할 수 있다. 왜냐하면 그것들은 아주 적은 양으로 존재하기 때문이다.

- 흐르는 흐름의 위치와 반응 시점은 서로 직접적인 관련이 있습니다.즉, 원하는 정확한 시점에 추가 시약이 흐르는 반응 스트림으로 유입될 수 있도록 시스템을 배치할 수 있습니다.

- 정화가 반응과 결합되도록 유동계를 배치할 수 있다.사용되는 주요 기술은 다음 3가지입니다.

- 고체상[5] 소거

- 크로마토그래피 분리

- 액체/액체의 추출

- 용해 가스를 포함하는 시약이 포함된 반응은 쉽게 처리할 수 있지만 일괄적으로 가압된 "폭탄" 원자로가 필요하다.

- 다상액상반응(예를 들어 상전달촉매)은 다양한 스케일 및 조건에 걸쳐 높은 재현성으로 간단한 방법으로 수행할 수 있다.

- 검증된 반응의 스케일 업은 동일한 체류 시간을 달성하기 위해 흐름이 재계산될 경우 원자로 부피를 변경하거나 여러 원자로를 병렬로 실행함으로써 프로세스 개발 작업이 [6]거의 또는 전혀 없이 신속하게 달성될 수 있다.

단점들

- 정확한 연속 투여(예: 펌프), 연결부 등을 위해 전용 장비가 필요합니다.

- 기동 및 셧다운 절차를 확립해야 합니다.

- 높은 면적 대 부피 비율과 같은 미세 효과의 스케일업은 불가능하며 규모의 경제가 적용되지 않을 수 있습니다.일반적으로 스케일업은 전용 플랜트로 이어집니다.

- 반응성 물질 보관에 대한 안전 문제가 여전히 적용된다.

Pashkova와 Greiner가 [7]소규모 연속 생산 공정을 확립하는 관점에서 단점을 논의해 왔다.

연속 유량 원자로

연속형 원자로는 일반적으로 튜브 모양이며 스테인리스강, 유리 및 폴리머와 같은 비반응성 물질로 제조된다.혼합 방법에는 확산 단독(예를 들어 마이크로 리액터와 같이 원자로 직경이 1 mm 미만인 경우)과 정적 혼합기가 포함된다.연속 흐름 원자로는 열 전달, 시간 및 혼합을 포함한 반응 조건을 잘 제어할 수 있도록 합니다.

원자로 내 시약의 체류시간(반응이 가열 또는 냉각되는 시간)은 원자로 부피와 원자로를 통과하는 유량으로 계산한다.

따라서 더 긴 체류 시간을 달성하기 위해 시약을 더 느리게 펌핑하거나 더 많은 양의 원자로를 사용할 수 있습니다.생산 속도는 분당 나노리터에서 리터까지 다양합니다.

유동 원자로의 예로는 회전 원반 원자로,[8] 회전 튜브 원자로, 다전지 유동 원자로, 진동 유동 원자로, 마이크로 리액터, 헥스 원자로 및 '아스피레이터 원자로'가 있다.아스피레이터 리액터에서 펌프는 하나의 시약을 추진하여 반응물을 흡인시킨다.이런 종류의 원자로는 1941년경에 노벨상 회사에 의해 니트로글리세린의 생산으로 특허를 받았다.

플로우 리액터 스케일

마이크로플로우 원자로 또는 마이크로 리액터의 규모가 작기 때문에 프로세스 개발 실험에 이상적입니다.1톤 규모로 흐름 프로세스를 조작할 수 있지만, 합성 효율은 열 및 질량 전달 및 대량 수송의 개선으로 인해 혜택을 받습니다.

주요 응용 프로그램 영역

유동 중 가스 사용

실험실 규모 유량 원자로는 특히 독성이 있거나 다른 위험과 관련된 가스 사용에 이상적인 시스템이다.가장 성공적으로 흐름에 적응된 가스 반응은 수소화와 카르보닐화이지만,[9][10] 에틸렌과 [11]오존과 같은 다른 가스도 사용하여 작업이 수행되었습니다.

유량 시스템이 유해 가스 취급에 적합한 이유는 다음과 같습니다.

- 시스템에서는 고정 바닥 촉매를 사용할 수 있습니다.낮은 용액 농도와 결합하면 가스가 존재하는 상태에서 모든 화합물을 촉매에 흡착할 수 있습니다.

- 비교적 적은 양의 가스가 시스템에 의해 지속적으로 배출되므로 독성 및/또는 가연성 가스 취급에 일반적으로 필요한 많은 특별한 예방 조치가 필요하지 않습니다.

- 압력이 더해진다는 것은 반응 중에 기존보다 훨씬 더 많은 양의 가스가 용액에 녹게 된다는 것을 의미합니다.

- 고상, 액체상 및 기체상의 대폭 강화된 혼합을 통해 연구자는 용액에서 가스가 변위되는 것을 걱정하지 않고 고온의 운동학적 이점을 활용할 수 있습니다.

유동화학과의 조합에 의한 광화학

연속 흐름 광화학은 배치 광화학에 비해 여러 가지 이점을 제공합니다.광화학 반응은 원하는 반응을 일으키는 분자를 활성화할 수 있는 광자의 수에 따라 결정됩니다.마이크로 리액터의 표면적 대 부피비가 커서 조도를 극대화하는 동시에 효율적인 냉각이 가능하여 열측 제품이 감소합니다.

흐름 화학과 조합한 전기 화학

연속 광화학과 같은 연속 흐름 전기화학은 유사한 배치 조건보다 많은 이점을 제공합니다.광화학 반응과 같은 전기화학은 '무반응' 반응으로 간주될 수 있다.전기화학적 반응에서는 원하는 반응을 일으키는 분자를 활성화할 수 있는 전자의 수에 따라 반응이 촉진됩니다.연속전기화학장치는 반응매체에 전달되는 전자의 수를 보다 잘 제어하기 위해 사용되는 전극 사이의 거리를 줄여 제어와 [12]선택성을 향상시킨다.전기화학 흐름 시스템의 최근 발전은 불안정한 [13]중간체뿐만 아니라 여러 전자 전달 단계를 포함하는 반응을 완전히 분석할 수 있는 종 중심 분광법과 반응 지향 전기화학 흐름 시스템의 결합을 가능하게 했다.분광 전기 화학 시스템이라고 불리는 이러한 시스템은 전기 화학 발광과 같은 보다 복잡한 방법뿐만 아니라 UV 시각의 사용을 가능하게 할 수 있습니다.또한 사용자가 흐름 파라미터 및 전기화학 측정 자체의 성질뿐만 아니라 전극(전극 [14]어레이의 경우 전극)의 형상이나 성질을 제어할 수 있기 때문에 전기화학에 의해 다른 수준의 유연성을 얻을 수 있다.

프로세스 개발

프로세스 개발은 직렬 접근 방식에서 병렬 접근 방식으로 변경됩니다.일괄 처리에서는 화학자가 먼저 작업한 후 화학 엔지니어가 작업합니다.흐름 화학에서 이것은 화학자와 화학 엔지니어가 대화식으로 일하는 병렬 접근법으로 변화합니다.일반적으로 랩에는 플랜트 셋업이 있으며, 이는 양쪽 모두를 위한 도구입니다.이 설정은 상업용 또는 비상업용입니다.개발 규모는 칩 시스템을 사용하여 아이디어를 검증할 때 작은 크기(ml/시), 플로우 미니 플랜트 기술과 같은 확장 가능한 시스템의 경우 시간당 몇 리터 범위일 수 있습니다.칩 시스템은 주로 액체 용도에 사용되는 반면 플로우 미니플랜트 시스템은 고형물 또는 점성 물질을 처리할 수 있습니다.

마이크로파 반응 스케일업

마이크로파 원자로는 소규모 배치 화학에 자주 사용된다.그러나 극도의 온도와 압력으로 인해 마이크로파에서 이러한 반응을 기존의 비마이크로웨이브 장치로 전달하여 후속 개발을 진행하기가 쉽지 않아 스케일링 연구에 어려움을 겪습니다.적절한 고온능력과 압력제어를 가진 플로우 리액터는 마이크로파 [15]리액터에서 발생하는 조건을 직접적이고 정확하게 모방할 수 있다.이것은 반응 시간을 연장함으로써 더 많은 양의 합성을 용이하게 한다.

제조 규모 솔루션

유량 시스템은 시간당 톤까지 확장할 수 있습니다.플랜트 재설계(기존 플랜트 배치[clarification needed]), 유닛 운용(반응 단계 하나만 변경) 및 모듈러 다목적(연속 플랜트를 모듈러 유닛으로 절단)은 흐름 프로세스의 전형적인 실현 솔루션입니다.

흐름의 기타 용도

고체상 화학과 같은 보다 정교한 기술을 사용하여 흐름에서 실험을 실행할 수 있습니다.고체상 시약, 촉매 또는 스캐빈저는 용액에 사용될 수 있으며, 예를 들어 고체상 [16]화학물질을 이용한 알칼로이드 천연물 옥소마리티딘의 합성 등과 같이 유리 기둥을 통해 펌핑될 수 있습니다.

연속 흐름 과정으로서의 중합에 대한 관심이 높아지고 있습니다.예를 들어, 가역적 부가-파쇄 체인 전송 또는 RAFT [17][18][19]중합이 있습니다.

연속 흐름 기술은 나노 [20]입자의 제어된 생성에도 사용되어 왔다.마이크로 리액터의 매우 빠른 혼합과 뛰어난 온도 제어는 나노 입자의 일관되고 좁은 입자 크기 분포를 제공할 수 있습니다.

세그먼트 흐름 화학

상술한 바와 같이, 특히 새로운 화학반응을 전개하고 있는 경우에는 연속적인 흐름계에서의 실험 실행이 어렵다.다양한 화학측정법, 온도 및 체류시간을 선별해야 한다.연속 흐름에서는 실험이 연속적으로 수행되므로 하나의 실험 조건을 테스트할 수 있습니다.실험적인 throughput은 매우 가변적이며, 정상 상태를 얻기 위해 일반적으로 5배의 체류 시간이 필요합니다.온도 변화에 대해서는 원자로와 유체욕조 등 주변기기의 열질량을 고려해야 한다.대부분의 경우 분석 시간을 고려해야 합니다.

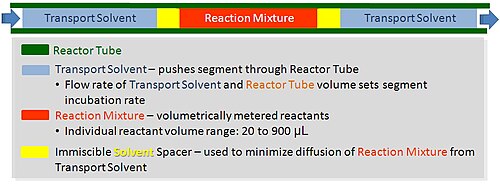

세그먼트 흐름은 흐름 화학에서 스크리닝, 최적화 및 라이브러리를 수행할 수 있는 속도를 향상시키는 접근법입니다.세그먼트 흐름은 특정 체적 실험 혼합물이 생성되어 고압 흐름 원자로에 주입되는 "플러그 흐름" 접근법을 사용합니다.세그먼트(반응 혼합물)의 확산은 세그먼트의 선단 및 후단에 불용성 용매를 사용하여 최소화한다.

세그먼트 흐름 화학의 주요 이점 중 하나는 동일한 체류 시간과 온도를 공유하는 실험을 반복적으로 생성하고 주입할 수 있는 직렬/병렬 방식으로 실험을 실행할 수 있다는 것입니다.또한 각 실험의 부피는 유량 튜브의 부피와는 독립적이기 때문에 실험당 반응물질의 양을 상당히 절약할 수 있다.반응 스크리닝 및 라이브러리를 수행할 때 세그먼트 구성은 일반적으로 물질의 구성에 따라 달라집니다.반응 최적화를 수행할 때 세그먼트는 화학 측정법에 따라 달라집니다.

세그먼트 흐름은 분석 및 준비 온라인 LCMS에도 사용된다. 분석 및 준비 LCMS에서는 세그먼트가 UV를 사용하여 원자로에서 나올 때 검출되고 이후 분석 LCMS를 위해 희석되거나 준비 LCMS를 위해 직접 주입된다.

「 」를 참조해 주세요.

레퍼런스

- ^ A. Kirsching(편집자):플로우 시스템에서의 화학과 플로우 시스템에서의 화학 II의 테마틱 시리즈.

- ^ Guidi, Mara; Seeberger, Peter H.; Gilmore, Kerry (2020). "How to approach flow chemistry". Chemical Society Reviews. 49 (24): 8910–8932. doi:10.1039/C9CS00832B. PMID 33140749. S2CID 226241802.

- ^ Movsisyan, M.; Delbeke, E. I. P.; Berton, J. K. E. T.; Battilocchio, C.; Ley, S. V.; Stevens, C. V. (2016-09-12). "Taming hazardous chemistry by continuous flow technology". Chemical Society Reviews. 45 (18): 4892–4928. doi:10.1039/C5CS00902B. ISSN 1460-4744. PMID 27453961.

- ^ Fitzpatrick, Daniel E.; Battilocchio, Claudio; Ley, Steven V. (2016-02-19). "A Novel Internet-Based Reaction Monitoring, Control and Autonomous Self-Optimization Platform for Chemical Synthesis". Organic Process Research & Development. 20 (2): 386–394. doi:10.1021/acs.oprd.5b00313. ISSN 1083-6160.

- ^ Smith, Christopher D.; Baxendale, Ian R.; Tranmer, Geoffrey K.; Baumann, Marcus; Smith, Stephen C.; Lewthwaite, Russell A.; Ley, Steven V. (2007). "Tagged phosphine reagents to assist reaction work-up by phase-switched scavenging using a modular flow reactor". Org. Biomol. Chem. 5 (10): 1562–1568. doi:10.1039/b703033a. PMID 17571185. S2CID 9891686.

- ^ Boros, Zoltán; Nagy-Győr, László; Kátai-Fadgyas, Katalin; Kőhegyi, Imre; Ling, István; Nagy, Tamás; Iványi, Zoltán; Oláh, Márk; Ruzsics, György; Temesi, Ottó; Volk, Balázs (2019-06-01). "Continuous flow production in the final step of vortioxetine synthesis. Piperazine ring formation on a flow platform with a focus on productivity and scalability". Journal of Flow Chemistry. 9 (2): 101–113. doi:10.1007/s41981-019-00036-x. ISSN 2063-0212.

- ^ Pashkova, A.; Greiner, L. (2011). "Towards Small-Scale Continuous Chemical Production: Technology Gaps and Challenges". Chemie Ingenieur Technik. 83 (9): 1337–1342. doi:10.1002/cite.201100037.

- ^ Oxley, Paul; Brechtelsbauer, Clemens; Ricard, Francois; Lewis, Norman; Ramshaw, Colin (2000). "Evaluation of Spinning Disk Reactor Technology for the Manufacture of Pharmaceuticals" (PDF). Ind. Eng. Chem. Res. 39 (7): 2175–2182. doi:10.1021/ie990869u. Archived from the original (PDF) on 10 August 2017. Retrieved 10 May 2013.

- ^ Csajági, Csaba; Borcsek, Bernadett; Niesz, Krisztián; Kovács, Ildikó; Székelyhidi, Zsolt; Bajkó, Zoltán; Ürge, László; Darvas, Ferenc (22 March 2008). "High-Efficiency Aminocarbonylation by Introducing CO to a Pressurized Continuous Flow Reactor". Org. Lett. 10 (8): 1589–1592. doi:10.1021/ol7030894. PMID 18358035.

- ^ Mercadante, Michael A.; Leadbeater, Nicholas E. (July 2011). "Continuous-flow, palladium-catalysed alkoxycarbonylation reactions using a prototype reactor in which it is possible to load gas and heat simultaneously". Org. Biomol. Chem. 9 (19): 6575–6578. doi:10.1039/c1ob05808h. PMID 21850299.

- ^ Roydhouse, M. D.; Ghaini, A.; Constantinou, A.; Cantu-Perez, A.; Motherwell, W. B.; Gavriilidis, A. (23 June 2011). "Ozonolysis in Flow Using Capillary Reactors". Org. Process Res. Dev. 15 (5): 989–996. doi:10.1021/op200036d.

- ^ Noyhouzer, Tomer; Mandler, Daniel (2013). "A New Electrochemical Flow Cell for the Remote Sensing of Heavy Metals". Electroanalysis. 25: 109–115. doi:10.1002/elan.201200369.

- ^ Noyhouzer T, Snowden M.E., Tafashe U.M. 및 Mauzerell J, 분광전기화학 분석용 모듈러 플로우 스루 플랫폼 2017 89(10), 5246-5253 DOI: 10.1021/acsanalb64.

- ^ Noyhouzer T, Pery SC, Vicente-Luis A, Hayes PL 및 Mauzerell J, 두 세계의 최고: 초미세 전극과 플로우 셀 기술의 결합, 2018년 165 (2), H10-1564I 10/492.

- ^ Damm, M.; Glasnov, T. N.; Kappe, C. O. (2010). "Translating High-Temperature Microwave Chemistry to Scalable Continuous Flow Processes". Organic Process Research & Development. 14: 215–224. doi:10.1021/op900297e.

- ^ Baxendale, Ian R.; Jon Deeley; Charlotte M. Griffiths-Jones; Steven V. Ley; Steen Saaby; Geoffrey K. Tranmer (2006). "A flow process for the multi-step synthesis of the alkaloid natural product oxomaritidine: a new paradigm for molecular assembly". Chemical Communications (24): 2566–2568. doi:10.1039/B600382F. PMID 16779479.

- ^ Hornung, Christian H.; Guerrero-Sanchez, Carlos; Brasholz, Malte; Saubern, Simon; Chiefari, John; Moad, Graeme; Rizzardo, Ezio; Thang, San H. (March 2011). "Controlled RAFT Polymerization in a Continuous Flow Microreactor". Org. Process Res. Dev. 15 (3): 593–601. doi:10.1021/op1003314.

- ^ Vandenbergh, Joke; Junkers, Thomas (August 2012). "Use of a continuous-flow microreactor for thiol–ene functionalization of RAFT-derived poly(butyl acrylate)". Polym. Chem. 3 (10): 2739–2742. doi:10.1039/c2py20423a. hdl:1942/14216. S2CID 98115101.

- ^ Seyler, Helga; Jones, David J.; Holmes, Andrew B.; Wong, Wallace W. H. (2012). "Continuous flow synthesis of conjugated polymers". Chem. Commun. 48 (10): 1598–1600. doi:10.1039/c1cc14315h. PMID 21909518.

- ^ Marek Wojnicki; Krzysztof Pacławski; Magdalena Luty-Błocho; Krzysztof Fitzner; Paul Oakley; Alan Stretton (2009). "Synthesis of Gold Nanoparticles in a Flow Microreactor". Rudy Metale.

외부 링크

- 연속 흐름 다단계 유기 합성 - Damien Webb과 Timothy F. Jamison의 화학 과학 미니 리뷰에서 최신 기술의 현재 상태를 논의하고 다단계 합성을 위한 연속 흐름 기법의 새로운 영역에 직면한 최근의 진보와 당면 과제를 강조합니다.영국 왕립 화학회 출판

- 연속 흐름 원자로: Paul Watts와 Charlotte Wiles의 관점 검토.영국 왕립 화학회 출판

- 플로우 케미스트리: MIT에서 Timothy Jamison 및 Klavs Jensen 교수에 의해 제공되는 의약품 및 미세 화학물질의 연속 합성 및 정제 쇼트 코스]