미분 열처리

Differential heat treatment차열 처리(선택적 열 처리 또는 국소 열 처리라고도 함)는 강철 물체의 특정 영역을 경화하거나 부드럽게 하기 위해 열 처리 중에 사용되는 기법으로, 이들 영역 사이에 경도의 차이를 만든다.성질의 차이를 만드는 많은 기법이 있지만 대부분은 미분강화 또는 미분강화라고 정의할 수 있다.이것들은 역사적으로 유럽과 아시아에서 사용되는 일반적인 열처리 기술이었으며, 아마도 가장 널리 알려진 예는 일본의 검술에서 나온 것일 것이다.몇몇 현대 품종은 20세기에 야금학 지식과 기술이 급속도로 증가함에 따라 개발되었다.

미분 경화는 두 가지 방법 중 하나로 구성된다.그것은 금속을 붉은 열로 고르게 가열한 다음 다른 속도로 냉각시켜 물체의 일부를 매우 단단한 마텐사이트로 만들고 나머지는 더 느리게 식혀 부드러운 진주석이 되는 것을 포함한다.또한 물체의 일부만 매우 빠르게 가열하여 빨갛게 가열한 다음 급속 냉각(quenching)하여 일부만 하드 마텐사이트로 전환하고 나머지는 그대로 두는 것으로 구성될 수 있다.반대로 차등 템퍼링 방법은 물체를 고르게 가열하여 빨갛게 달군 다음 물체 전체를 담금질하여 전체를 마텐사이트로 만드는 것으로 구성된다.그런 다음 물체를 훨씬 낮은 온도로 가열하여 부드럽게 한다(온화) 그러나 국부적으로만 가열하여 일부만 부드럽게 한다.

소개

미분 열처리란 강철 물체의 여러 부분의 성질을 다르게 변화시켜 다른 부분보다 단단하거나 부드러운 부위를 만드는 방법이다.이것은 검의 당이나 척추와 같이 필요한 물체의 부분에 더 큰 강인성을 발생시키지만, 더 큰 충격 저항성, 마모 저항성 및 강도가 필요한 가장자리나 다른 부위에서 더 큰 경도를 발생시킨다.차열 처리로 인해 강철을 균일하게 처리하거나 "처리"한 경우 허용할 수 있는 것보다 더 단단한 특정 영역을 만들 수 있다.강철을 차등 열처리하는 데 사용되는 기법은 여러 가지가 있지만, 대개 차등강화법과 차등강화법으로 나눌 수 있다.

열처리 중 적열강(보통 1,500 °F(820 °C)에서 1,600 °F(870 °C) 사이)을 취침시키면 매우 단단해진다.그러나 유리처럼 아주 깨지기 쉬워져서 너무 힘들 것이다.쐐기강은 담금질이라는 공정에서 보통 다시 천천히 균일하게 가열하여(보통 400 °F(204 °C)에서 650 °F(343 °C)까지) 금속을 부드럽게 하여 견고성을 높인다.그러나 이 금속의 연화 작용으로 칼날이 부러지기 쉬우나, 둔화, 피닝, 컬링 등의 변형에 더 취약하게 된다.[1]

미분 경화는 칼날 전체를 부스러뜨리지 않고 칼날과 칼날을 열처리할 때 사용하는 방법이다.이를 위해 가장자리를 척추에 열절연체를 넣어 척추보다 빠르게 식힌 뒤 가라앉는다.점토나 다른 재료가 절연에 사용된다.표면 탄소의 균열과 상실을 방지하기 위해, quenching은 일반적으로 가장자리를 비블링, 형상화, 날카롭게 하기 전에 수행된다.[2][3] 그것은 또한 일부 쿠크리 제조의 경우와 마찬가지로 칼날 가장자리에 조심스럽게 물(아마도 이미 가열된 물)을 붓는 방법으로도 달성할 수 있다.차등경화 기술은 중국에서 시작되어 후에 한국과 일본으로 전파되었다.이 기법은 후기 중국 지안, 중국 다오, 일본 전통 칼인 가타나, 네팔 전통 칼인 후쿠리 등에 주로 사용된다.이 기술로 만들어진 대부분의 칼날은 가시적인 템퍼 라인을 가지고 있다.고대시대 초기 중국 지안(예:한나라와의 전쟁)은 차열 처리보다는 담금질을 사용했다.이 방법을 차등적 기질이라고 부르기도 하지만, 이 용어는 유럽의 넓은 말에서 유래한 다른 기법을 더 정확하게 가리킨다.

현대판 차동강화는 옥시 아세틸렌 토치나 유도 가열과 같은 금속을 빠르게 가열하는 원천이 고안되었을 때 개발되었다.불꽃 경화와 유도 경화 기법으로 강철은 국부적 영역에서 빠르게 붉은 열로 가열한 후 취침한다.이것은 물체의 일부만을 단단하게 할 뿐 나머지는 수정하지 않게 한다.

칼이나 칼에도 사용되기도 했지만, 절삭도구를 만드는 데 있어 차등적인 성질은 더 흔하게 사용되었다.차등 템퍼링은 검을 균일하게 가라앉힌 다음, 척추나 양날의 중앙 부분 등 그 한 부분을 템퍼링하여 얻는다.이것은 보통 횃불이나 다른 지시된 열원으로 행해진다.금속의 가열된 부분은 이 공정에 의해 부드러워져 가장자리가 더 높은 경도에 있게 된다.[4]

미분 경화

블레이드미싱

미분 경화(미분 경화, 선택적 경화, 선택적 경화 또는 국부 경화라고도 함)는 가장자리에 매우 높은 경도와 강도를 유지하면서 블레이드의 강도를 높이기 위해 블레이드미싱에 가장 일반적으로 사용된다.이것은 척추를 매우 부드럽고 구부릴 수 있게 만들어 칼날이 부러지는 것에 매우 저항적이게 만드는 데 도움이 되지만, 칼날을 균일하게 담금질하고 담금질했을 때보다 가장자리에 더 큰 경도를 허용한다.이것은 전투 중에 발견되는 것과 같은 거친 사용 중에도 매우 날카롭고 내마모성이 있는 가장자리를 유지하는 튼튼한 날을 만드는 데 도움이 된다.

단열 코팅

차등 경화된 칼날은 보통 점토처럼 절연층으로 코팅되지만 가장자리는 노출된다.빨갛게 달궈서 눅눅해지면 가장자리가 빨리 식어 매우 딱딱해지지만 나머지는 천천히 식어 훨씬 부드러워진다.[5][6]단열층은 쇄골, 재, 연마석 분말, 염분이 섞여 있는 경우가 꽤 많으며, 이는 검침할 때 칼날의 뒷부분이 매우 빨리 식지 않도록 보호해 준다.[7][8]찰흙을 칠하여 바르는 경우가 많은데, 칼날을 중앙과 척추 둘레에 매우 두껍게 코팅하지만 가장자리는 그대로 노출되어 있다.이를 통해 가장자리가 매우 빠르게 식을 수 있어 마텐사이트라는 매우 단단한 미세구조로 변하지만, 칼날의 나머지 부분이 천천히 식어 펄라이트라는 부드러운 미세구조로 변하게 된다.이것은 유난히 단단하고 부서지기 쉬운 가장자리를 만들어내지만 더 부드럽고 단단한 금속으로 뒷받침된다.그러나 가장자리는 일반적으로 너무 단단하기 때문에 전체 블레이드를 약 400°F(204°C)로 짧은 시간 동안 담금질하여 가장자리의 경도를 Rockwell 경도 눈금의 HRC60 주변으로 내린다.[5]

점토 혼합물의 정확한 구성, 도막 두께, 심지어 수온까지도 여러 칼날 미싱 학교의 비밀이 삼엄하게 지켜지는 경우가 많았다.[8]점토혼합물로 고온을 견디고 칼날이 마를 때 수축이나 갈라지거나 벗겨지지 않고 붙는 혼합물을 찾는 것이 주요 목표였다.때로는 칼날 뒷부분이 점토로 코팅되어 가장자리가 드러나기도 했다.다른 때에는 칼날 전체를 코팅한 다음 가장자리에서 점토를 잘라냈다.또 다른 방법은 뒷면에는 점토를 두껍게 바르고 가장자리에는 얇게 발라 절연량을 적게 제공하는 것이었다.물의 온도와 함께 가장자리 코팅의 두께를 조절함으로써 블레이드의 각 부분의 냉각 속도를 제어하여 추가적인 템퍼링 없이 침하 시 적절한 경도를 산출할 수 있다.[7][8]

취침

코팅이 건조되면 블레이드를 천천히 고르게 가열하여 코팅이 갈라지거나 떨어지는 것을 방지한다.보통 칼날의 체리붉은 빛(검은 몸 복사)으로 판단되는 적당한 온도로 칼날을 가열한 후에는 오스테나이트라고 하는 단계로 바뀐다.균열을 예방하고 각 영역의 경도를 균일하게 만들기 위해, 스미스는 석탄 옆에 앉는 뜨거운 부분이 부족하여 온도가 균일하게 유지되도록 해야 할 것이다.이를 방지하기 위해 보통 칼날을 가열하는 동안 움직이지 않게 유지하여 열을 보다 고르게 분산시킨다.퀀칭은 종종 저조도 조건에서 행해지는데, 이는 광선의 색을 정확하게 판단하는데 도움을 준다.일반적으로, 스미스는 또한 금속 결정체가 너무 커지지 않도록 블레이드 과열을 피하려고 할 것이다.이때 칼날은 보통 물통이나 기름통에 박혀 가장자리의 열을 빠르게 제거한다.진흙은 차례로 칼날 뒷면을 절연시켜 칼날 가장자리보다 더 느리게 식힌다.[5]

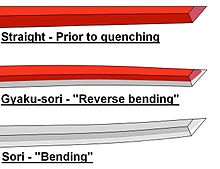

가장자리가 빠르게 식으면 확산 없는 변형이 일어나 오스테나이트가 매우 단단한 마텐사이트로 변한다.이를 위해서는 약 750 °C(체리-빨간색)에서 450 °C(변형이 완료된 지점)로 온도 강하가 1초도 되지 않아 부드러운 펄라이트 형성을 방지해야 한다.나머지 칼날은 천천히 식기 때문에 오스테나이트의 탄소는 침전되어 진주가 된다.확산 없는 변형은 열적으로 팽창된 상태에서 갑자기 가장자리가 '얼어짐'을 일으키지만, 등이 천천히 식으면서 수축할 수 있게 한다.이것은 일반적으로 뒷면이 가장자리보다 더 많이 수축하기 때문에 quenching하는 동안 블레이드가 구부러지거나 커브를 이루게 한다.이것은 카타나 와키자시와 같은 칼들의 특징적인 곡선 형태를 준다.칼날은 보통 열을 가하면 곧게 펴지지만 식을수록 절한다; 먼저 수축할 때 가장자리를 향해 구부러지고, 그리고 척추가 수축할수록 가장자리에서 멀어진다.슬래싱 타입의 검으로 이 곡률성은 절단을 용이하게 하는데 도움을 주지만 시술 도중 균열이 발생할 확률을 높인다.모든 검의 3분의 1까지가 진퇴 과정에서 망가진다.[9]그러나 검이 깨지지 않을 때는 내부의 스트레스가 검의 강인성을 높이는 데 도움이 되는데, 강화유리의 강인성을 높이는 것과 유사하다.[10]원하는 곡률 달성을 위해서는 검의 수축과 담금질 후 더 많은 모양이 필요할 수 있다.[6]

한쪽이 다른 쪽보다 먼저 취침액으로 들어가 냉각이 비대칭적으로 되어 칼날이 옆으로 구부러질 수 있으므로(뒤틀림) 검을 빠르고 수직으로 떨어뜨리도록 주의를 기울여야 한다.물에 담금질하면 표면 탄소가 갑자기 손실되는 경향이 있기 때문에, 칼날은 대개 가장자리를 접고 날카로워지기 전에 가라앉게 된다.현대에는 전기 벨트 샌더를 대신 사용하는 경우가 많았지만,[11] 칼날은 전통적으로 금속으로 깎은 그리기 칼(sen)으로 거친 모양을 내었다가 갈고 닦기 위해 폴리셔에 보냈다.

금속학

미분 경화는 연마, 갈기, 광택에 다르게 반응하는 두 가지 경도 영역을 생성한다.칼날의 뒷면과 중심은 가장자리보다 훨씬 빨리 갈릴 것이므로 폴리셔는 가장자리의 각도를 세심하게 조절하여 칼날의 기하학에 영향을 줄 것이다.경험이 부족한 폴리셔는 부드러워진 부위에 너무 많은 압력을 가하면 칼날을 빠르게 망가뜨릴 수 있으며, 경화된 영역에 큰 변화 없이 칼날의 모양을 빠르게 바꿀 수 있다.[12]

진주석과 마텐사이트는 모두 거울처럼 광택이 나도록 닦을 수 있지만, 보통 등과 척추만 그렇게 광택이 난다.칼날의 경화 부분(야키바)과 중심 부분(히라)은 경도의 차이가 두드러지도록 대신 무광 마감을 주는 경우가 많다.이것은 다양한 미세 구조들이 다른 각도에서 보았을 때 빛을 다르게 반사하게 한다.펄라이트는 더 길고 깊은 긁힌 자국을 띠며, 광택이 나고 밝게 보이거나, 시야각에 따라 어둡게 보이기도 한다.마텐사이트는 긁기가 더 어려워 미세한 찰과상이 더 작다.마텐사이트는 보통 진주보다 더 밝지만 평평하게 나타나며, 이것은 시야각에 덜 의존한다.[12]이러한 특징을 드러내기 위해 산으로 광을 내거나 식각할 때, 칼날의 마텐사이트 부분과 펄라이트 사이에 뚜렷한 경계가 관찰된다.이 경계선을 흔히 "온도선" 또는 일반적으로 사용되는 일본 용어인 "해몬"이라고 부른다.경화된 가장자리와 하몬 사이에는 보통 긴 각도에서만 보이는 일본어로 '니오이'라고 불리는 중간지대가 놓여 있다.니오이는 진주석으로 둘러싸인 개별 마텐사이트 알갱이(니예)로 구성된 하몬을 따라 1~2mm 정도의 넓이 정도 된다.nioi는 야키바와 히라 사이에 매우 단단한 경계를 제공한다.[13]

장식 경화

일본에서는 유명한 스미스 아마쿠니(amakuni)의 전설시대부터 해머는 원래 직선적이고 가장자리에 평행하게 놓여 있었으나 AD 12세기 무렵에는 신토고 구니미쓰와 같은 스미스들이 매우 불규칙한 모양의 해머를 생산하기 시작하여 기계적인 면과 장식적인 면모를 모두 갖추게 되었다.AD 16세기에 이르러, 일본의 대장장이들은 종종 칼이 떨어지기 전에 칼을 약간 과열시키곤 했는데, 이는 곡물 크기가 클수록 검이 약간 약해지는 경향이 있음에도 불구하고 심미적인 목적을 위해 다소 큰 니이를 생산하기 위해서였다.이 시기에 일본에서는 점토를 정성스럽게 만들어 장식용 해몬을 만드는 데 큰 관심을 갖기 시작했다.이 시대에는 물결무늬 하몬, 꽃무늬, 망토무늬 등이 그려진 칼, 쥐의 발, 나무, 또는 다른 모양들을 발견하는 것이 매우 흔해졌다.18세기경에는 장식용 해머가 장식용 접이 기법과 결합하여 전체 경관을 제작하는 경우가 많았고, 특정 섬과 충돌하는 파도, 언덕, 산, 강과 함께 완성되었으며, 때로는 낮은 지점을 점토에서 잘라 하몬에서 멀리 떨어진 니예(niye)를 생산하여 하늘의 새와 같은 효과를 만들어내기도 했다.[14]

장점과 단점

미분 경화는 매우 단단한 엣지를 만들어내지만, 나머지 검도 다소 부드러워져 강한 타격을 입히거나 하는 등 무거운 부하에 의해 구부러지기 쉬운 상태가 될 수 있다.그것은 또한 가장자리가 갈라지거나 갈라지기 더 쉽게 만들 수 있다.이런 종류의 검들은 보통 가장자리 아래의 부드러운 금속에 도달하기 전에 몇 번 다시 다듬을 수 있다.그러나 적절하게 보호되고 유지된다면, 이 날개는 보통 뼈와 살을 잘게 썰고 나서도, 또는 이아도에서와 같이 신체 부위를 잘게 자르는 것을 시뮬레이션하기 위해 대나무를 많이 매여도, 긴 시간 동안 가장자리를 잡을 수 있다.[15]

모던 디퍼렌셜 경화

불꽃 경화

불꽃 경화는 물체의 일부분만 경화시켜 국부적인 영역에서 매우 뜨거운 불꽃으로 재빨리 가열한 다음 강철을 담금질하여 사용하는 경우가 많다.이것은 가열된 부분을 매우 단단한 마텐사이트로 바꾸지만, 나머지는 그대로 둔다.보통 옥시 가스 횃불은 이런 고온을 제공하기 위해 사용된다.화염 경화는 매우 일반적인 표면 경화 기법으로, 매우 마모에 강한 표면을 제공하기 위해 자주 사용된다.일반적인 용도는 기어의 표면을 경화시켜 치아의 침식에 대한 내성을 높이는 것이다.기어는 대개 먼저 특정 경도로 담금질하고 담금질하여 기어의 대다수를 질기게 만든 다음, 치아를 빠르게 가열하여 즉시 담금질하여 표면만 경화시킨다.그 후에 최종 미분 경도를 달성하기 위해 다시 담금질할 수도 있고 그렇지 않을 수도 있다.[16]

이 과정은 종종 이전에 침침하고 강화한 칼날의 가장자리만 가열함으로써 칼을 만드는 데 사용된다.가장자리가 적절한 색온도를 돌리면 가장자리만 굳어지지만 나머지 칼날은 대부분 낮은 경도에 남는다.그런 다음 칼은 다시 담금질하여 최종 미분 경도를 만든다.[17]그러나 고르게 가열되고 차등적으로 가라앉은 칼날과 달리 불꽃 경화는 열에 영향을 받는 구역을 만들어 낸다.니오이와는 달리 이 열에 영향을 받는 구역에 의해 형성된 고온과 냉간 금속의 경계는 침전 시 극도로 급속한 냉각을 일으킨다.형성된 응력과 결합하면, 이것은 단단한 금속과 부드러운 금속 사이에 매우 부서지기 쉬운 구역을 만들어내며, 이는 일반적으로 전단 및 충격 응력을 받을 수 있는 칼이나 도구에 적합하지 않은 방법을 만든다.[18]

유도 경화

유도 경화는 금속을 가열하는 매우 빠른 수단을 제공하기 위해 유도 코일을 사용하는 표면 경화 기법이다.유도 가열로 강철은 매우 빠르게 가열되어 표면에서 붉은 열로 가열될 수 있으며, 그 후에 열이 금속으로 어떤 거리에서도 침투할 수 있다.그런 다음 표면을 담금질하여 굳히고, 더 이상 담금질하지 않고 사용하는 경우가 많다.이것은 표면이 마모에 매우 저항적이게 만들지만, 그 바로 아래에 더 단단한 금속을 제공하여 대부분의 물체는 변하지 않게 한다.유도 경화를 위한 일반적인 용도는 차량 크랭크축 또는 유압 실린더의 로드에 있는 베어링 표면 또는 "저널"을 경화하는 것이다.[19]

차동 템퍼링

차등 템퍼링(그레이드된 템퍼링, 선택적 템퍼링 또는 국소 템퍼링이라고도 함)은 차등 경화의 역효과를 의미하며, 궁극적으로 유사한 결과를 도출한다.차등 템퍼링은 균일하게 취하여 굳힌 강철을 취하여 국부적으로 가열하여 경도를 감소시키는 것으로 시작한다.이 과정은 절삭기를 담금질하고 등, 샤프트 또는 척추를 연화시키면서도 가장자리를 매우 높은 경도로 동시에 담금질하는 데 종종 사용된다.이 과정은 도구를 만들기 위해 고대 유럽에서는 매우 흔했지만, 곧 칼과 칼에도 적용되었다.[20]

대장간

차동 템퍼링의 가장 일반적인 용도는 축과 끌과 같은 절삭 공구를 열처리하는 데 사용되었는데, 여기서 극도로 단단한 가장자리가 필요하지만, 공구의 나머지 부분에서는 약간의 유연성과 스프링이 필요하다.가장자리가 매우 단단한 끌은 그 가장자리를 더 오래 유지할 수 있고 더 단단한 재질을 자를 수 있지만, 만약 전체 끌이 너무 딱딱하다면, 그것은 망치 주먹에 산산조각이 날 것이다.차동 템퍼링은 종종 매우 단단한 절단을 제공하지만 충격과 충격 하중의 영향을 받는 공구의 일부를 부드럽게 하기 위해 사용되었다.[21]

공구를 담금질하기 전에 먼저 빨갛게 가열한 후 취침하여 전체 공구를 경화시킨다.이로 인해 공구는 정상적인 사용이 불가능할 정도로 단단해지며, 따라서 공구는 경도를 보다 적합한 지점까지 줄이기 위해 강화된다.그러나 일반적인 템퍼링과 달리 공구는 고르게 가열되지 않는다.대신 공구의 일부에만 열을 가하여 열이 냉각기 절단 가장자리를 향해 열적으로 전도되도록 한다.취침된 강철은 먼저 샌딩되거나 광택이 나며, 잔존 산화를 제거하여 그 밑의 맨살을 드러낸다.강철은 끌의 망치 끝이나 도끼의 손잡이 끝과 같은 국부적인 영역에서 가열된다.그런 다음 스미스는 강철의 템퍼링 색상을 관찰하여 조심스럽게 온도를 측정한다.강철을 가열하면 황색에서 갈색, 자주색, 파랑색에 이르는 이 색깔들이 형성되고 그 사이사이에 많은 음영이 형성되며 강철의 온도를 나타낼 것이다.열을 가하면 색상이 열원 근처에서 형성된 다음 가장자리를 향해 진행하면서 열을 따라 공구를 가로질러 천천히 이동한다.[22]

노란색이나 "빛으로 그린 그림" 색이 가장자리에 도달하기 전에, 스미스는 열을 제거한다.열은 계속 진행되어 열이 제거된 후 색상이 가장자리 쪽으로 잠시 이동한다.광선회색이 가장자리에 이르면 스미스는 보통 강철을 물에 담가 공정을 멈추게 한다.이것은 일반적으로 Rockwell 눈금의 HRC58-60 주변에서 매우 단단한 가장자리를 생성하지만 툴의 반대쪽 끝을 훨씬 더 부드럽게 남긴다.절삭 가장자리의 경도는 일반적으로 선택된 색상에 의해 제어되지만, 주로 강철의 탄소 함량과 더불어 다양한 다른 요인에 의해 영향을 받는다.소프트 엔드(soft end)의 정확한 경도는 여러 요인에 따라 다르지만, 강철을 가열한 속도, 즉 색이 어디까지 퍼져 나갔는지가 주종이다.연한 스트로 색은 매우 단단하고 부서지기 쉬운 강철이지만 연한 청색은 부드럽고 매우 봄기운이 있다.파란색을 넘어, 강철이 회색으로 변하면 매우 유순해지기 쉬운데, 이는 보통 끌로 보면 바람직하지 않다.강철은 너무 부드러우면 구부러지거나 버섯을 만들 수 있으며, 해머의 힘에 의해 탄력적으로 변형될 수 있다.[22]

성질의 등급

미분 경화와는 달리, 미분 경화에서는 단단하고 부드러운 금속 사이에 뚜렷한 경계가 없지만, 경화에서 부드러움으로의 변화는 매우 점진적이어서 경도의 연속체, 즉 "등급"(등급)을 형성한다.그러나 가열 온도가 높아지면 색상이 덜 퍼져 훨씬 더 가파른 등급이 생성되는 반면 온도가 낮아지면 전체 연속체의 작은 부분을 사용하여 변화가 더 점진적으로 나타날 수 있다.금속이 650°F(343°C) 이상으로 회색으로 변하여 온도를 판단하기 어렵지만 온도가 올라가면 경도는 계속 낮아지기 때문에 템퍼링 색상은 전체 등급의 일부분만 나타낸다.[23][24]

더위 안내

중앙 펀치의 평평한 끝부분처럼 한 영역만 가열하면 공구의 길이만큼 등급이 균일하게 퍼진다.전체 공구의 길이를 따라 연속적인 등급을 갖는 것이 항상 바람직한 것은 아니기 때문에, 변화를 집중시키는 방법이 고안되었다.끌과 같은 공구는 샤프트 전체를 따라 빠르고 고르게 가열하여 보라색이나 파란색으로 담금질할 수 있지만 잔열이 가장자리까지 짧은 거리를 빠르게 전도할 수 있다.또 다른 방법은 가장자리를 물에 담그고 나머지 공구를 담금질할 때 시원하게 유지하는 것이다.적절한 색에 도달하면 물에서 가장자리를 제거하고 잔열에서 수분을 공급하며, 가장자리가 적절한 색을 돌리면 전체 공구가 물에 빠진다.그러나 강철은 가장자리까지 전도하기 전에 열이 너무 많이 손실될 수 있기 때문에 도끼나 갈라지는 물체와 같이 낮은 온도에서 국지적으로 가열하는 것은 어려울 수 있다.때로는 강철을 원하는 온도 바로 밑까지 고르게 가열한 다음 차등강화하여 온도변화를 조절하기 쉽다.또 다른 방법은 강철을 모래나 석회 같은 절연체에 부분적으로 박음으로써 담금질하는 동안 너무 많은 열 손실을 방지하는 것이다.

블레이드미싱

결국 이 과정은 검과 칼에 적용되어 미분강화와 유사하지만 중요한 차이점이 있는 기계적 효과를 만들어냈다.칼날을 차등적으로 담금질하기 위해 먼저 칼날 전체를 고르게 굳힌다.그런 다음 칼날을 국부적으로 가열하여 열이 가장자리를 향해 흐를 수 있게 한다.단날의 칼날로 칼날을 불이나 횃불로 완화할 수 있다.칼날은 척추와 당만을 따라 가열되어 열이 가장자리까지 전도될 수 있다.열은 고르게 발라야 칼날 전체에 골고루 색이 퍼질 수 있다.그러나 양날의 칼날을 사용하는 경우 열원은 블레이드 중심을 따라 균일하게 적용되어야 하므로 양쪽 가장자리로 전도할 수 있으므로 일반적으로 보다 정밀하게 국부화해야 한다.종종 빨간색 또는 노란색 핫바를 사용하여 열을 공급하고 블레이드 중심을 따라 놓으며, 일반적으로 풀러에 장착된다.[25]현대의 가스 횃불은 종종 매우 정밀한 불꽃을 만들어내는 능력을 가지고 있다.블레이드의 과도한 열 손실을 방지하기 위해 블레이드를 예열하거나 부분적으로 절연하거나 두 개의 빨간색 열 막대 사이에 샌드위치할 수 있다.적당한 색이 가장자리에 닿으면 물에 담가 공정을 멈춘다.[26]

더위 안내

차등 템퍼링은 칼날의 모양에 의해 더 어렵게 만들 수 있다.양날검을 길이를 따라 테이퍼로 담금질할 때, 끝부분은 쐐기가 하기 전에 적절한 온도에 도달할 수 있다.스미스는 가장자리의 특정 부분을 따라 물을 붓거나 얼음으로 식혀 적절한 온도가 동시에 가장자리 전체에 도달하게 하는 등의 방법으로 온도를 조절할 필요가 있을 수 있다.이런 식으로 점토로 미분 경화하는 것보다 시간이 덜 걸리지만 일단 공정이 시작되면 대장장이는 경계심을 갖고 조심스럽게 열을 인도해야 한다.이는 오류의 여지를 거의 남겨두지 않으며, 경화구역을 형성하는 실수는 쉽게 고칠 수 없다.이것은 칼이나 검이 곡선이나 이상한 모양, 또는 끝이 날카롭게 가늘어지면 더욱 어렵게 된다.이런 방식으로 담금질한 검들, 특히 양날의 검들은 일반적으로 다소 넓어야 할 필요가 있어 구배가 형성될 여지가 있다.그러나 차등 템퍼링으로 칼날의 모양이 바뀌지는 않는다.[27]

메탈러지

칼이나 칼이나 공구가 고르게 움푹 들어가면 부드러운 진주석이 형성되지 않고 물체 전체가 극도로 단단한 마텐사이트로 변한다.템퍼링은 마텐사이트를 시멘타이트와 같은 다양한 탄화물의 미세구조와 부드러운 페라이트(철)로 점진적으로 변화시켜 '성질 마텐사이트'라는 미세구조를 형성함으로써 강철의 경도를 감소시킨다.대장간법으로 고탄소강을 담금질할 때, 정확한 경도를 달성하기 위해서는 보통 어떤 시행착오가 필요한데, 탄소함량, 가열속도, 열원의 종류까지도 아웃크에 영향을 미치기 때문에 일부 시행착오가 필요한 경우도 있지만, 색상은 최종 경도의 일반적인 지표를 제공한다.오메. 진주석이 형성되지 않으면 강철을 증분강화하여 각 부위에서 적절한 경도를 달성할 수 있으며, 너무 부드러운 부위가 없도록 한다.[28]예를 들어 무장하는 칼에서는 칼날이 전형적으로 다소 넓고 얇기 때문에 전투 중에 칼날이 구부러지기 쉽다.블레이드의 중심이 너무 부드러우면 이 벤딩은 영구적일 수 있다.그러나 검이 스프링 같은 경도로 담금질되면 원래의 모습으로 되돌아갈 가능성이 더 높아진다.[27]

장점과 단점

이렇게 담금질한 칼은 보통 카타나처럼 차등강화 된 칼처럼 단단한 날을 가질 수 없는데, 그 가장자리 바로 아래에 단단한 금속이 없기 때문이다.이것은 가장자리가 더 큰 조각으로 잘게 만든다.따라서 경도가 크면 가장자리가 더 약해지고 뼈, 장대 팔의 샤프트, 방패에 부딪히거나 막아서 파쇄하는 등 충격에 대한 저항력이 떨어지기 때문에 이러한 극도로 단단한 가장자리가 항상 바람직한 것은 아니다.칼은 종종 약간 더 높은 온도로 담금질되어 절단할 때 날카로운 가장자리를 잡아주는 능력에서 비용을 들여 충격 저항력을 높인다.이를 위해 가장자리는 어두운 색이나 갈색으로, 중심은 파란색이나 보라색으로 담금질해야 할 수 있다.이것은 가장자리와 중심 사이의 차이를 거의 남기지 않을 수도 있고, 이 방법의 이점은, 검을 중간 어딘가에서 고르게 담금질하는 것보다, 그다지 실속 있는 것은 아닐 수도 있다.이러한 방식으로 강화한 검을 다시 다듬을 때 경도는 대개 많은 양의 강철을 제거하기 전에는 경도의 감소가 눈에 띄지 않지만 날카로워질 때마다 감소할 것이다.[27]

참고 항목

참조

- ^ 나이프 토크 II: Ed Fowler의 고성능 블레이드 – Krause Publications 2003 페이지 115

- ^ James Drewe (28 February 2009). Tàijí Jiàn 32-Posture Sword Form. Singing Dragon. pp. 11–. ISBN 978-1-84819-011-5. Retrieved 11 November 2012.

- ^ Richard Cohen (5 August 2003). By the Sword: A History of Gladiators, Musketeers, Samurai, Swashbucklers, and Olympic Champions. Random House Digital, Inc. pp. 124–. ISBN 978-0-8129-6966-5. Retrieved 11 November 2012.

- ^ 자신만의 강철 크니프 만드는 법(sic)Primitiveways.com.2012-11-11에 검색됨

- ^ a b c 나이프 토크 II: Ed Fowler의 고성능 블레이드 – Krause Publishes 2003 페이지 114–115

- ^ a b 사무라이 검의 노바 비밀. Pbs.org2012-11-11에 검색됨

- ^ a b Japanse Sword making Process ~ www.samuraisword.com.Samuraisword.com.2012-11-11에 검색됨

- ^ a b c 스미스, 페이지 49

- ^ "NOVA Secrets of the Samurai Sword". pbs.org. Retrieved 27 May 2014.

- ^ "International Conference". jsme.or.jp. Retrieved 27 May 2014.

- ^ 스미스, 페이지 49-52

- ^ a b 스미스

- ^ 스미스, 페이지 49-52

- ^ 스미스, 페이지 41, 50-51

- ^ 마이클 '팅커' 피어스의 중세시대 검 – 2007 페이지 39

- ^ 프라브후데프, 페이지 394-400

- ^ Joe Kertzman에 의한 칼 만들기 지침 – Krause Publications 2005 페이지 47

- ^ 존 D의 비금속 거품을 위한 스틸 메탈러지스트Verhoeven – ASM International 2007 페이지 51

- ^ 프라브후데프, 페이지 400-407

- ^ 프라브후데프, 페이지 101

- ^ 알렉산더 위거스의 완벽한 현대식 대장간 – 10단 프레스 1997

- ^ a b Joe DeLaRonde에 의한 홈스테드의 대장간 기본 – Gibbs Smith 2008 페이지 101

- ^ 파단 역학: 14번째 심포지엄 – STP 791 By the American Society for Test and Materials – ASTM 1983 페이지 148–150

- ^ Heat Traater's Guide: Harry Chandler에 의한 철과 강철에 대한 연습과 절차 – ASM International 페이지 98–99

- ^ Dan W. Bealer의 대장간 기술 - Castle Books 1969 페이지 359

- ^ 웨인 고다드 편 크니프메이킹의 경이 – 크라우스 출판물 2011 페이지 47-48

- ^ a b c 마이클 '팅커' 피어스의 중세시대 검 – 2007 페이지 39, 112

- ^ 고급 재료 및 공정, 제149권 미국금속학회 – ASM International 페이지 114

참고 문헌 목록

- Prabhudev, K. H. (1988). Handbook Of Heat Treatment Of Steels. Tata McGraw-Hill Education. ISBN 978-0-07-451831-1. Retrieved 11 November 2012.

- Smith, Cyril Stanley (September 2012). A History of Metallography: The Development of Ideas on the Structure of Metals Before 1890. Literary Licensing, LLC. ISBN 978-1-258-47336-5. Retrieved 11 November 2012.