선택 및 배치 기계

Pick-and-place machine이 글에는 여러 가지 문제가 있다. 이 문제를 개선하거나 대화 페이지에서 토의하십시오. (이러한 템플릿 메시지를 제거하는 방법 및 시기 알아보기)

|

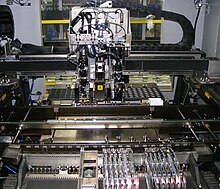

흔히 픽앤플레이스 머신(P&P)이라 불리는 SMT(표면 탑재 기술) 부품 배치 시스템은 인쇄회로기판(PCB)에 표면 탑재 장치(SMD)를 배치하는 데 사용되는 로보틱 머신이다. 그것들은 컴퓨터, 소비자 전자제품 및 산업, 의료, 자동차, 군사 및 통신 장비에서 차례로 사용되는 PCB에 콘덴서, 저항기, 집적회로와 같은 광범위한 전자부품의 고속, 고정밀 배치에 사용된다. 관통 구멍 구성품에도 유사한 장비가 존재한다.[1][2] 이러한 유형의 장비는 플립 칩 방식으로 마이크로칩을 포장하는 데도 사용된다.

역사

1980년대와 1990년대

이 기간 동안 일반적인 시만텍 조립 라인은 순서에 따라 배열된 두 가지 유형의 P&P(Pick-and-Place) 기계를 사용했다.

사람이 살지 않는 널빤지는 급속 배치 기계에 주입되었다. 칩 슈터라고도 불리는 이 기계들은 저항기와 콘덴서와 같은 정밀도가 낮고 간단한 패키지 구성품을 주로 배치한다. 이 고속 P&P 기계들은 최대 24개의 스테이션을 장착할 수 있는 단일 터렛 디자인을 중심으로 제작되었다. 터렛이 회전하면서 기계 뒤쪽을 지나는 역들은 움직이는 마차에 장착된 테이프 피더로부터 부품을 집어낸다. 스테이션이 포탑 주위를 돌면서 부품이 집히는 각도를 계산하는 광학 스테이션을 통과해 기계가 표류를 보상할 수 있게 된다. 그런 다음 스테이션이 터렛의 전면에 도달하면 보드를 적절한 위치로 이동시키고, 노즐을 돌려 부품을 적절한 각도 방향으로 배치하고, 그 부분을 보드에 배치한다. 일반적인 칩 촬영기는 최적의 조건에서 시간당 최대 53,000개, 즉 초당 거의 15개까지 배치할 수 있다.[citation needed]

포탑보다는 PCB가 이동하기 때문에 PCB의 격렬한 움직임에 흔들리지 않는 경량 부품만 이런 식으로 배치할 수 있다.

고속 기계에서 보드는 정밀 배치 기계로 전환된다. 이러한 픽스 앤 플레이스 기계는 고속 기계보다 부품을 더 정확하게 배치하기 위해 각 축에 고밀도 선형 인코더를 통한 고해상도 검증 카메라와 미세 조정 시스템을 사용하는 경우가 많다. 또한, 정밀 배치 기계는 대형 패키지 집적회로나 포장 인덕터 코일 및 삼포트와 같은 더 크거나 더 불규칙한 형태의 부품을 처리할 수 있다. 급속 플래커와 달리 정밀 플래커는 일반적으로 터렛 장착 노즐을 사용하지 않고 갠트리 지지 이동 헤드에 의존한다. 이러한 정밀 플래커는 픽업 노즐이 비교적 적은 배치 헤드에 의존한다. 헤드에는 때때로 헤드 방향을 맞추기 위해 PC 보드의 반사 마커를 스캔하는 레이저 식별자가 있다. 부품은 테이프 피더나 트레이에서 집어서 카메라로 스캔한 다음 보드의 적절한 위치에 놓인다. 어떤 기계들은 또한 그 부분을 중앙에 가깝게 하는 두 개의 팔로 머리 부분의 중심을 잡는다; 그 다음 머리는 90도 회전하고 팔은 다시 닫아 그 부분을 한 번 더 중앙에 맞춘다. 일부 구성 요소의 오차 범위는 대부분 0.5mm(0.02인치 미만) 미만이다.[citation needed]

2000년 현재

부품을 배치하기 위해 두 대의 기계를 따로 두는 데 드는 막대한 비용, 칩 촬영기의 속도 제한, 기계의 경직성 때문에 전자부품 기계 제조업체들은 이 기술을 포기했다. 이러한 한계를 극복하기 위해 그들은 제품 제작에 따라 다른 모듈에서 빠르게 헤드를 교환할 수 있는 일체형 모듈형, 다중 헤드 및 다중 갠트리 기계로 이동했다. 이 기계는 시간당 136,000개의 이론적 속도로 구성 요소의 전체 스펙트럼을 배치할 수 있는 다중 미니 터렛을 가진 기계로. 가장 빠른 기계는 최고 20만 CPH의 속도를 가질 수 있다.[3]

2010년 이후

이 절에는 광고처럼 쓰여진 내용이 수록되어 있다. (2016년 6월)(이과 시기 |

온보드 배치 기계 스와핑을 위해서는 다운타임을 최소화하기 위해 헤드의 재고와 헤드의 관련 예비 부품의 재고가 더 많이 필요했다. 배치 기계는 0.4 mm × 0.2 mm ~ 50 mm × 40 mm의 구성품을 배치할 수 있는 일체형 헤드가 있다. 이 외에도 사용자가 피크 기간 동안 성능을 대여할 수 있는 새로운 개념이 있었다. 그 과정을 위한 소프트웨어 어플리케이션에 더 초점을 맞추면서 요즘 업계 접근방식에 큰 변화가 있다. POP 및 웨이퍼 기판 배치와 같은 새로운 애플리케이션으로 인해 업계는 기존 구성 요소 배치를 넘어서고 있다. 시만텍 사용자들의 요구에는 큰 차이가 있다. 많은 사람들에게 고속 기계는 비용과 속도 때문에 적합하지 않다. 최근의 경제 상황의 변화로 인해 SMT 배치 요구 사항은 단기 실행과 빠른 전환에 대처하기 위한 기계의 다용성에 초점을 맞추고 있다.[citation needed] 즉, 비전 시스템이 있는 저비용 시스템은 시만텍 사용자에게 경제적인 옵션을 제공한다는 것을 의미한다. 초고속 배치 시스템보다 보급형, 중형 기계의 사용자가 더 많다.[citation needed]

SMT 픽 및 플레이스 머신 제조업체는 다음을 포함한다.

- 주키

- 후지

- 파나소닉

- 야마하(I-Pulse, 그러나 그들은 미국과 유럽에 조립체로 판매되었다. Yamaha는 주로 아시아에 마케팅되었고, K&S에 의해 Constiton이 인수될 때까지)[4]

- 한화정밀기계(한화홀딩스 삼성테크윈 인수 후 한화테크윈 전)[5]

- 쿨리케 & 소파 (K&S) (구 필립스, 후기 랠리온)

- 소니 (지금 주키[6])

- ASM 어셈블리 시스템(구 SIEMENS/SIPlace 및 DEK)

- 유니버설 인스트루먼트

- 마이크로닉

- 유로플라서

- 네오덴 주

- 에스엠텍

- 노르드슨 (Bought Dima[7])

- 히타치(전 산요,[8] 야마하에게[9] 매각된 SMT 사업부)

- DDM 노바스타

작전

배치 장비는 PCB 어셈블리를 만들기 위해 프로그래밍된 특정 단계를 수행하는 더 큰 전체 기계의 일부다. 여러 하위 시스템이 함께 작동하여 구성 요소를 PCB에 올바르게 배치한다. 이러한 시스템은 일반적으로 플로터 유사 장치에 부착된 공압식 흡착판을 사용하여 컵을 3차원으로 정확하게 조작할 수 있다. 또한 각 노즐은 독립적으로 회전할 수 있다.

구성 요소 피드

표면 마운트 구성 요소는 기계의 전면(그리고 종종 후면)을 따라 배치된다. 대부분의 구성품은 기계에 장착된 피더에 적재되는 테이프 릴이나 종이 테이프에 공급된다. 대형 집적회로(IC)는 때때로 구획에 쌓여 있는 트레이에 배열되어 공급된다. 더 일반적인 IC는 트레이나 스틱보다는 테이프로 제공될 것이다. 공급 기술의 개선은 테이프 형식이 SMT 기계에 부품을 표시하는 선호하는 방식이 되고 있다는 것을 의미한다.

초기 피더 헤드는 훨씬 부피가 컸고, 그 결과 시스템의 이동 부품으로 설계되지 않았다. 오히려 PCB 자체는 위의 피더 헤드로 채워질 보드의 영역을 정렬하는 이동 플랫폼에 탑재되었다.[10]

컨베이어 벨트

기계의 중앙을 통해 컨베이어 벨트가 있고, 이 벨트는 빈 PCB가 이동하며, 기계의 중앙에는 PCB 클램프가 있다. PCB는 클램프로 고정되고 노즐은 피더/트레이에서 개별 구성 요소를 집어 올바른 방향으로 회전시킨 다음 PCB의 적절한 패드에 고정도로 배치한다. 고급 기계는 여러 종류의 제품을 동시에 생산하기 위해 여러 개의 컨베이어를 장착할 수 있다.

감사

부품은 컨베이어 벨트의 양쪽에 있는 부품 공급기에서 PCB로 운반되며 아래로부터 사진을 찍는다. 실루엣이 손상되었거나 누락되었는지(픽업되지 않았는지), 픽업 시 불가피하게 발생하는 등록 오류를 측정하여 부품을 배치할 때 보상한다. 예를 들어 부품을 들어 올렸을 때 0.25mm를 이동하고 10° 회전한 경우 픽업 헤드가 배치 위치를 조정하여 부품을 올바른 위치에 배치한다. 일부 기계는 로봇 암에 이러한 광학 시스템을 갖추고 있어 시간 손실 없이 광학 계산을 수행할 수 있어 낮은 조롱 요소를 달성한다. 또한 머리에 탑재된 고급 광학 시스템을 사용하여 비표준형 구성 요소의 세부 정보를 캡처하고 나중에 사용할 수 있도록 데이터베이스에 저장할 수 있다. 이 외에도, 고급 소프트웨어는 공급망에서 생산 플로어의 생산 및 상호 연결 데이터베이스를 실시간으로 모니터링할 수 있다. ASM은 LED 구성품을 부품의 리드 구조를 기반으로 계산된 기계 중심보다는 LED의 광학 중심에서 중요한 하이엔드 제품에 배치하면서 정확도를 높이기 위한 선택적 기능을 제공한다. 특수 카메라 시스템은 물리적 및 광학적 중심을 모두 측정하고 배치 전에 필요한 조정을 한다.

컨베이어 벨트의 위치를 정확하게 측정하기 위해 PCB에 기준점 표시를 하는 픽스 앤 플레이스 헤드 사진기의 별도 카메라. 각각 2차원으로 측정되는 기준점 표시 2개를 대각선으로 배치하면 PCB의 방향과 열팽창도 측정하고 보상할 수 있다. 일부 기계는 PCB의 세 번째 기준 마크를 측정하여 PCB 전단도 측정할 수 있다.

변형

픽업 갠트리가 이동해야 하는 거리를 최소화하기 위해, 하나의 갠트리 위에 별도의 수직 운동을 갖는 여러 개의 노즐을 갖는 것이 일반적이다. 이것은 피더에 대한 한 번의 여행으로 여러 부품을 픽업할 수 있다. 또한 신세대 기계에 탑재된 고급 소프트웨어는 서로 다른 로봇 헤드가 서로 독립적으로 작동하도록 하여 처리량을 더욱 증가시킨다.

구성부품은 습식 솔더 페이스트 자체를 사용하거나 별도의 접착제의 작은 블롭을 사용하여 PCB에 일시적으로 부착될 수 있으며, 픽업 및 플레이스 기계에 통합될 수 있는 접착제 디스펜싱 기계에 의해 도포된다. 접착제는 구성 요소를 배치하기 전에 추가된다. 그것은 노즐이나 제트 분사기를 사용하여 분사된다. 제트 분사기는 목표물을 향해 발사함으로써 물질을 분사하는데, 이 경우 회로판이 된다.

참고 항목

참조

- ^ "PCB Assembly Example". Fuji. Archived from the original on April 1, 2018.

- ^ "SMT-JUKI, pioneer of "Multi Task Platform JM-20"". www.juki.co.jp.

- ^ "Z:TA-R". Yamaha Motor Co., Ltd.

- ^ "Circuits Assembly Online Magazine - Component Placement – SMT". circuitsassembly.com.

- ^ https://www.securityinformed.com/insights/samsung-techwin-renamed-hanwha-techwin-co-9381-ga-co-1437-ga-sb.19858.html

- ^ "EMCS Sony Juki Take Over ". December 12, 2013.

- ^ "Circuits Assembly Online Magazine - Nordson Acquires Dima Group". circuitsassembly.com.

- ^ "Hitachi High Technologies America, Inc". smtnet.com.

- ^ "Hitachi's SMT Exit". Hot Wires. September 5, 2014.

- ^ Ford, Michael. "Circuit Assembly Online Magazine - A History of Placement Programming and Optimization". circuitsassembly.com. Retrieved 2016-05-10.