3차원 손실 및 터보모자 상관관계

Three-dimensional losses and correlation in turbomachinery3차원 손실과 터보마코미터의 상관관계는 수학적 복잡성이 현저히 적은 2차원 손실과 달리 흐름의 부드러움 상실을 측정하여 비효율성을 초래하는 3차원의 흐름장을 측정하는 것을 말한다.

3차원성은 모든 방향에서 큰 압력 그라데이션, 블레이드의 설계/커버쳐, 충격파, 열전달, 공동화 및 점성 효과, 이차 흐름, 부차적 흐름, 팁 누출 장애 및 원활한 흐름을 방해하고 효율 손실을 유발하는 기타 효과를 고려한다. 블레이드 프로파일 주위에 점성층이 형성되어 터보마코미터 블록 흐름의 점성 효과는 압력 상승과 하강에 영향을 미치며 흐름장의 유효 면적을 감소시킨다. 이 효과들 사이의 상호작용은 로터의 불안정성을 증가시키고 터빈기계체의 효율을 감소시킨다.

3차원 손실을 계산할 때, 베인과 블레이드 행 사이의 축간격, 엔드월 곡률, 압력 경사의 반경 분포, 후두/팁 비율, 강하, 기울어짐, 팁 간격, 플레어, 가로 세로 비율, 스큐어, 스위프, 플랫폼 냉각 구멍, 표면 거칠기, 오프테이크 블 등 유로에 영향을 미치는 모든 요소를 고려한다.eeds. 블레이드 프로파일과 연관된 매개변수로는 캠버 분포, 스태거 각도, 블레이드 간격, 블레이드 캠버, 코드, 표면 거칠기, 선행 및 후행 에지 반지름, 최대 두께 등이 있다.

2차원 손실은 Navier-Stokes 방정식을 사용하여 쉽게 평가되지만 3차원 손실은 평가하기 어려워 상관을 사용하므로 매개변수가 너무 많아 어렵다. 그래서, 기하학적 유사성에 기초한 상관관계는 차트, 그래프, 데이터 통계, 성능 데이터의 형태로 많은 산업에서 개발되었다.

손실유형

일반적으로 3차원 손실은 다음과 같이 분류된다.

- 3차원 프로파일 손실

- 3차원 충격 손실

- 이차 흐름

- 축력 터빈 내 엔드월 손실

- 팁 누출 유량 손실

- 블레이드 경계층 손실

3차원 프로파일 손실

고려해야 할 주요 사항은 다음과 같다.

- 2차원 혼합 손실(Navier-Stokes 방정식을 사용하여 예측할 수 있음) 외에 유량장 혼합을 포함하는 블레이드의 곡률로 인해 발생하는 프로파일 손실.

- 중간 스팬에서 끝까지(상향으로 흐른다) 방사상의 압력 경사로 인해 발생하는 로터의 주요 손실.

- 블레이드 프로파일의 후행 가장자리를 포함하는 환형 벽과 팁 간격 영역 사이의 높은 손실 감소. 이는 흐름이 하류로 진행됨에 따라 내부 반지름의 흐름 혼합과 흐름 재배포 때문이다.

- 허브와 환형벽 사이에서는 3차원성으로 인한 손실이 두드러진다.

- 1단 터보모트릭스의 경우, 로터로부터의 유량 출구에서의 큰 방사형 압력 구배 손실.

- 플랫폼 냉각은 엔드월 유량을 증가시키고 냉각수 공기는 프로파일 손실을 증가시킨다.

- Navier-Stokes는 표식이 없는 흐름과 같이 일부 가정이 이루어질 때 많은 손실을 파악한다. 여기서의 상관관계는 더 이상 정당화되지 않는다.

3차원 충격 손실

고려해야 할 주요 사항은 다음과 같다.

- 충격 손실은 초음속 로터와 트랜소닉 로터 양쪽 모두에서 허브에서 블레이드 끝까지 지속적으로 증가한다.

- 충격 손실은 충격 경계층 상호작용 손실, 종단 2차 흐름의 경계층 손실 및 팁 간격 효과를 동반한다.

- 마하 수 전진으로부터, 로터 내부의 유체는 초기 허브 진입을 제외하고 초음속 단계에 있다.

- 마하 수는 중간에서 끝까지 점차 증가한다. 팁에서는 2차 흐름, 팁 간극 효과, 환형벽 경계층 효과보다 효과가 적다.

- 터보팬에서 충격 손실은 팁 간극 효과가 없고 2차 흐름이 존재하기 때문에 전체 효율을 2% 증가시킨다.

- 상관관계는 많은 매개변수에 따라 달라지며 계산하기 어렵다.

- 기하학적 유사성에 기초한 상관관계가 사용된다.

이차 흐름

고려해야 할 주요 사항은 다음과 같다.

- 날개 행의 회전은 방사상 속도, 정체 압력, 정체 엔탈피, 정체 온도에서 불균일성을 야기한다. 접선 방향과 방사 방향의 분포는 이차 흐름을 생성한다.

- 2차 흐름은 2개의 속도 구성 요소y V, V를z 생성하므로 흐름 영역에 3차원성이 도입된다.

- 속도의 두 구성 요소는 블레이드 프로필의 테일링 엔드에서 흐름 회전을 초래하며, 이는 터보모틱의 압력 상승과 하강에 직접 영향을 미친다. 따라서 효율성이 감소한다.

- 이차 흐름은 블레이드와 로터-스테이터 상호 작용 사이의 불안정한 압력장 때문에 진동, 소음 및 펄럭임을 발생시킨다.

- 2차 흐름은 소용돌이 공동화를 도입하여 유량을 감소시키고 성능을 저하시키며 블레이드 프로파일을 손상시킨다.

- 터보마키모체의 온도는 영향을 받는다.

- 던햄(1970)이 준 이차 흐름의 상관관계는 다음과 같다.

ζs = (0.0055 + 0.078(Δ1/C))1/2CL2(cosα32/cosα3m) (C/h) (C/S)2 ( 1/cos ά1)

- 여기서 ζs = 평균 2차 유량 손실 계수, α2, αm = 유량 각도, Δ1/C = 유입구 경계층, C, S,h = 블레이드 기하학.

터보머키모체 내 축류 내 엔드월 손실

고려해야 할 주요 사항은 다음과 같다.

- 터빈에서 이차 흐름은 벽 경계층을 로터의 흡인측 쪽으로 강제하며, 여기서 블레이드와 벽 경계의 혼합이 일어나 엔드월 손실을 초래한다.

- 이차 흐름은 벽과 블레이드 경계층으로부터 vortices의 형성을 통해 핵심 손실을 전달한다. 그래서 피크 손실은 엔드월에서 멀리 떨어져서 발생한다.

- 엔드월 손실은 스테이터(프란시스 터빈/케이플란 터빈)와 노즐 베인(펠튼 터빈)에서 높으며, 터빈과 압축기의 손실 분포는 서로 반대 방향으로 흐르기 때문에 다르다.

- vortices가 존재하기 때문에 큰 흐름 회전과 2차 흐름은 복잡한 흐름 장을 형성하며, 이러한 효과 사이의 상호작용은 엔드월 손실을 증가시킨다.

- 총손실에서 엔드월 손실은 1998년 그레고리-스미스 등이 제공한 2차 손실의 분율을 형성한다. 따라서 작은 흐름 회전을 위한 2차 흐름 이론은 실패한다.

- 축류 터빈 내 엔드월 손실에 대한 상관관계는 다음과 같다.

ζ = ζp + ζew = ζp[ 1 + ( 4 + / ( ρV22/ρV11 1/2) ) ) ( S cos α2 - t )/hTE ]

- 여기서 ζ=총손실, ζp=프로필 손실, ζew=엔드월 손실.

- 축류 압축기의 엔드월 손실에 대한 표현은 다음과 같다.

η = ή (1 - (Δh* + Δt*)/h ) / ( 1 - ( Fθh + Fθt ) / h )

- 여기서 η=내벽 경계층이 없는 경우의 효율성, 여기서 h는 허브를, t는 팁을 가리킨다. F와θ Δ의* 값은 그래프 또는 차트에서 도출된다.

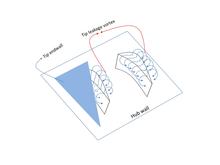

팁 유출 유량 손실

고려해야 할 주요 사항은 다음과 같다.

- 터보마키모체에서 로터가 회전하면 블레이드 프로필의 반대쪽 사이에 압력 차이가 발생하여 팁이 누출된다.

- 터보마크로터에서는 환형벽과 블레이드 사이의 간극이 누설을 일으키며, 이는 회전 허브와 스테이터 사이의 간극에서도 발생한다.

- 각운동량이 유체로 전달되지 않으므로 간극 부피를 통한 직접 손실. 그래서, 어떤 일도 하지 않는다.

- 누설과 흐름장 내 다른 손실과의 상호작용은 복잡하며, 따라서 끝부분에서는 2차 흐름보다 더 뚜렷한 영향을 미친다.

- 누출 흐름은 누출 흐름과 소용돌이 형성, 인큐테인먼트 프로세스, 확산 및 대류의 혼합과 같은 3차원성을 유발했다. 이것은 공기역학 손실과 비효율성을 초래한다.

- 팁 누출 및 간극 손실은 전체 손실의 20~40%를 차지한다.

- 터빈의 냉각 효과는 진동, 소음, 펄럭임, 높은 블레이드 응력을 유발한다.

- 누출 흐름은 코어 부위에 낮은 정압을 유발하여 공동화 및 블레이드 손상 위험을 증가시킨다.

- 누설 속도는 다음과 같다.

QL = 2 ( ( Pp - Ps ) / ρ )1/2

- 소용돌이에 의해 유도된 속도에 의한 누설 유량 시트는 1954년 Rains에 제시되어 있다.

a/190 = 0.14(d/190(CL 1/2))0.85

- 간극량의 총손실은 두 방정식에 의해 주어진다.

ζL ~ ( CL2 * C * cos * cosβ21 ) / ( A * S * S * cosβ2m )

ζW ~ ( ΔS* + ΔP* / S ) * ( 1 / A ) * ( ( C 3/2) * ( τL / S 3/2)Vm3 / ( V * V212 )

참고 항목

참조

- 4,5,6 부두구르 락슈미나리아나에 의한 유체역학 및 열전달

- 제임스 조지 크누드센, 도널드 라 버네 카츠에 의한 유체역학 및 열전달

- 터보마크로모틱: Rama S.R. Gorla의 디자인과 이론 (Marcell Dekker

- Earl Logan, Jr. Ramendra의 Turbomachrometics, 제2판 (기계공학, 제158호) 편람

- S M Yahya에 의한 터빈 압축기 및 팬

- R K Turton에 의한 Turbomachrometric의 원리

- 마인하르트 쇼비릴의 터보마키모자 유동물리학 및 동적성능

- Duncan Walker에 의한 터보기계 비틀림 진동

- R. I. Lewis에 의한 터보모자 성능해석

- 유체 기계: Terry Wright의 성능, 분석 및 설계

- S L Dixon과 C에 의한 Turbomachomics의 유동역학과 열역학A 홀

- A. S. 랑왈라에 의한 터보-기계역학

저널스

- K. F. C. Yiu; M. Zangeneh (2000). "Three-Dimensional Automatic Optimization Method for Turbomachinery Blade Design". Journal of Propulsion and Power. 16 (6): 1174–1181. doi:10.2514/2.5694.

- Piotr Lampart. "Tip Leakage Flows in Turbines" (PDF). Task Quarterly. 10: 139–175.

- Horlock J H, Lakshminarayana B (1973). "Secondary Flows: Theory, Experiment, and Application in Turbomachinery Aerodynamics". Annual Review of Fluid Mechanics. 5: 247–280. doi:10.1146/annurev.fl.05.010173.001335.

- D. R. Waigh; R. J. Kind (1998). "Improved Aerodynamic Characterization of Regular Three-Dimensional Roughness". AIAA Journal. 36 (6): 1117–9. doi:10.2514/2.491.

- J. D. Denton; W. N. Dawes (1998). "Computational fluid dynamics for turbomachinery design". Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science. 213 (2): 107–124. doi:10.1243/0954406991522211. S2CID 39967828.

외부 링크

- "Introduction to 3D Wings Fluid Mechanics II Course Aeronautical Engineering". Edforall.net. 2009-04-04. Retrieved 2017-03-10.

- "Fluid dynamics and Heat Transfer - Google Scholar". Scholar.google.co.in. 2007-12-14. Retrieved 2017-03-10.

- "three dimensional losses and correlation in turbomachinery - Google Scholar". Scholar.google.co.in. 1983-03-03. Retrieved 2017-03-10.