에컴카트로닉스

Ecomechatronics에컴카트로닉스는 기계의 생태학적 영향과 총소유비용을 줄이기 위해 메카트로닉 기술을 개발하고 적용하는 공학적인 접근방식이다. 그것은 메카트로닉스의 통합적 접근법에 기초하지만, 기계의 기능만 향상시키는 것을 목적으로 하는 것은 아니다. 메카트로닉스는 기계학, 전자학, 제어 이론, 컴퓨터 과학을 융합하여 제품 디자인과 제조를 개선하고 최적화하는 다원적 과학 분야다. 또한 e컴카트로닉스에서는 효율적인 사용과 자원에 대한 제한적인 영향과 함께 기능성이 병행되어야 한다. 기계 개선은 에너지 효율성, 성능 및 사용자 편의성(소음 및 진동)의 3가지 핵심 영역에서 대상이 된다.

설명

정책 입안자들과 제조업들 사이에서는 자원의 부족과 지속 가능한 개발의 필요성에 대한 인식이 높아지고 있다. 이에 따라 기계 설계(예: 유럽 에코데인 지침 2009/125/EC)와 글로벌 기계 시장의 패러다임 전환에 관한 새로운 규정이 생기게 된다. "최소 자본에서 최대 이익을 얻는 대신, 최소 자원에서 최대 부가가치를 창출해야 한다."[1] 제조업은 사람 중심의 생산에서 자원(에너지, 소모품)을 경제적으로 사용하는 고성능 기계를 점점 더 필요로 한다. 따라서 기계 건축 회사와 원장비 제조업체들은 에너지 효율과 사용자 편의성이 높은 차세대 고성능 기계로 이러한 시장 수요에 대응할 것을 촉구한다.

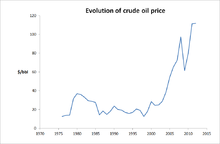

에너지 소비량의 감소는 에너지 비용을 낮추고 환경 영향을 감소시킨다. 일반적으로 기계의 총 수명주기 영향의 80% 이상은 사용 단계 동안의 에너지 소비 때문이다.[2] 그러므로, 기계의 에너지 효율을 향상시키는 것은 기계의 환경 영향을 줄이는 가장 효과적인 방법이다. 성능은 기계가 그 기능을 얼마나 잘 실행하는지 정량화하며 일반적으로 생산성, 정밀도 및 가용성과 관련이 있다. 사용자 편의성은 기계 작동으로 인한 소음 및 진동 환경 노출과 관련이 있다.

에너지 효율, 성능 및 소음과 진동이 기계에 결합되기 때문에 설계 단계에서 통합적인 방법으로 다루어야 한다. 세 가지 핵심 영역 간의 상관관계의 예: 기계 속도가 증가하면 일반적으로 기계의 생산성도 증가하지만 에너지 소비도 증가하며 기계 진동이 증가하여 기계 정확도(예: 위치 고정 정확도)와 가용성이 감소할 수 있다. Ecomechatronical 설계는 이러한 핵심 영역 간의 절충을 다룬다.

접근하다

에컴카트로닉스는 메카트로닉 시스템과 기계가 설계되고 구현되는 방식에 영향을 미친다. 따라서, 새로운 세대의 기계로의 전환은 지식 기관, 원장비 제조업체, CAE 소프트웨어 공급업체, 기계 건설업체, 산업 기계 소유주 등과 관련이 있다. 기계의 환경 영향의 약 80%가 그 설계에[3] 의해 결정된다는 사실은 올바른 기술적 설계 선택을 하는 것에 중점을 둔다. 기계의 에너지 효율, 성능 및 사용자 편의성을 통합적으로 다루기 위해서는 모델 기반의 다분야 설계 접근방식이 필요하다.

키 활성화 기술은 기계 부품, 기계 설계 방법 및 도구, 기계 제어 등으로 분류할 수 있다. 몇 가지 예는 아래 카테고리별로 나열되어 있다.

기계 구성품

- 에너지 효율 전기 모터: 전기 모터의 cf. 에너지 효율 등급, 전기 모터에 대한 에코데인 요구 사항

- 가변 주파수 드라이브: 가변 모터 속도를 통해 고정 속도 애플리케이션과 관련하여 에너지 절감 가능

- 가변 유압 펌프: 필요한 압력 및 유량에 적응하여 에너지 절감(예: 가변 변위 펌프, 부하 감지 펌프)

- 에너지 저장 기술: 전기(배터리, 캐패시터, 슈퍼캐패시터), 유압(어큐뮬레이터), 운동 에너지(플라이휠), 공압, 자기(초전도 자기 에너지 저장)

설계 방법 및 도구

- 에너지 시뮬레이션: 에너지 넘치는 기계 모델 및 경험적 데이터(예: 에너지 효율 맵)를 사용하여 설계 단계에서 기계의 에너지 소비량을 추정

- 에너지 수요 최적화: 예를 들어 전력 수요의 최고점을 피하기 위한 부하 조절

- 하이브리드화: 내연기관이 있는 차량 등에 1차 동력원 소비를 줄이기 위해 적어도 하나의 다른 중간 에너지 형태를 적용한다(하이브리드 차량 드라이브트레인 참조).

- 진동음향해석 : 기계의 소음과 진동표현에 관한 연구

- 멀티바디 모델링: 기계적 구조물에 대한 진동 댐퍼의 영향 평가를 위한 결합 강체 본체의 상호작용 힘과 변위 시뮬레이션

- 능동 진동 댐핑: 예를 들어 기계 진동의 능동 제어를 위한 압전 베어링 사용

- 신속한 제어 프로토타이핑: 제어 및 신호 처리 엔지니어가 설계를 조기에 검증하고 설계 트레이드오프를 평가할 수 있는 빠르고 저렴한 방법 제공

기계제어

- 에너지 소비 최소화: 제어 신호가 최소 에너지 소비량에 최적화됨

- 에너지 저장 시스템의 에너지 관리: 최대 에너지 편익과 최대 시스템 수명 달성을 목적으로 에너지 저장 시스템의 전력 흐름 및 충전 상태 제어

- 모델 기반 제어: 시스템 모델을 활용하여 제어된 시스템의 결과(정확성, 반응 시간 등)를 개선

- (자체)학습 제어: 제어 매개변수 조정 및 조정의 필요성 감소, 시스템 및 변화하는 환경에 대한 제어 자가 적응

- 최적 기계 제어: 시스템의 제어는 제어 규칙이 최적 솔루션으로 간주되는 최적화 문제로 간주된다(최적 제어 참조).

적용들

진부한 시스템 적용의 몇 가지 예는 다음과 같다.

- 코마츠 PC200-8 하이브리드: 세계 최초의 하이브리드 굴착기는 슈퍼캐패시터를 기반으로 한 에너지 저장 시스템을 갖추고 있다. 제동 중 유압 구동 라인의 에너지 회복은 연비를 크게 향상시킨다.

- 하이브리드 버스: 연료 전지 또는 디젤 엔진을 일차 에너지원으로 사용하고 배터리 및/또는 슈퍼캐패시터를 에너지 저장 시스템으로 사용하여 다양한 하이브리드 버스 유형이 상용화되었다(예: Van Hool의 OrbidiCity 버스).

- 하이브리드 트램 차량: 트램 차량의 하이브리드화를 통해 지멘스 교통 시스템의 콤비노 수프라 전차 차량 일부에서와 같이 오버헤드 라인 없이 에너지 회복은 물론 이동성도 가능하게 한다. 이 시스템은 트랙션 배터리와 슈퍼캐패시터의 조합을 사용한다.

참고 항목

참조

- ^ "Resource efficient production". Fraunhofer-Gesellschaft. Retrieved 10 March 2014.

- ^ VHK, ed. (2011-02-18). Amended Ecodesign Working Plan - Task 1 & 2 Main report (PDF). Brussels: European Commission.[영구적 데드링크]

- ^ "Eco-design of Energy-Related Products". European Commission's Directorate-General for Energy.

- "기계 설계에서의 에너지 관련 수명주기 영향 및 비용 절감 기회: 레이저 절삭 케이스," T. Devoldere 외, 2008년 제15회 CIRP 라이프사이클 엔지니어링 국제회의의 진행,

- 2012년 5월 9일 네덜란드 's-Hertogenbosch, 2012년 5월 9일 모델 중심 개발의 날 프레젠테이션, "모델 기반 설계를 통한 보다 효율적인 기계"[permanent dead link]

- H. Van Brussel,[permanent dead link] 2012년 11월 30일 오스트리아 린츠에서 열린 메카트로닉 디자인 ACCM 워크숍 발표

- 생산 기계 학습 제어