첨단 열가소성 복합 용접 시험

Testing of advanced thermoplastic composite welds첨단 열가소성 복합재 용접은 기계적 고정 및 접착 접합에 비해 이러한 재료를 접합하는 데 유용한 방법입니다.기계적 고정은 강도 높은 작업이 필요하며 응력 집중을 발생시키는 반면 접착 접착 접착제는 광범위한 표면 준비와 긴 경화 주기가 필요합니다.이 재료들을 용접하는 것은 준비와 시공에 있어 비용 효율이 높은 접합 방법이며, 이러한 재료들은 냉각 후에도 그 성질을 유지하므로 후처리가 필요하지 않다.이 재료들은 [1]강도를 유지하면서 부품의 무게를 줄이기 위해 항공우주 산업에서 널리 사용되고 있습니다.

많은 산업에서 서비스를 제공할 때 따라야 하는 코드와 표준이 있습니다.이 재료들에 만들어진 용접의 품질은 사람들이 안전한 [2]제품을 받는 데 중요합니다.고급 열가소성 복합 용접의 용접을 위해 특별히 만들어진 코드가 없으므로[1][3] 플라스틱과 금속의 접착 접합 코드가 약간 변경되어 이러한 재료를 적절하게 테스트하기 위해 사용됩니다.접합방법은 다르지만 이들 재료는 기계적 요건을 충족해야 합니다.

용접 테스트 및 분석

용접 품질을 보장하기 위해 몇 가지 기계적 특성을 테스트해야 합니다.이 문서에서 설명하는 테스트 방법은 ASTM 접착 접합 표준을 참조하십시오.테스트해야 할 특성은 전단 강도, 파괴 인성 및 피로 특성입니다.광학 현미경 검사도 용접 결함을 찾기 위해 종종 수행됩니다.

전단 강도 시험

ASTM D1002에 따라 테스트한 시료는 랩 조인트로 구성됩니다.인장시험에 사용되는 그립에 들어갈 수 있도록 절단해야 합니다.랩 조인트의 오버랩 길이는 재료의 두께, 금속의 항복점 및 접착제 본드의 추정 평균 전단 강도의 50%에 해당하는 값에 의해 결정되지만, 본 문서의 목적상 용접 조인트에 대해 규정한다.또한 이 코드는 전단 강도를 테스트하는 데 사용되는 기계의 필수 기능을 지정합니다.시료의 파단하중은 기기의 풀스케일 능력의 15~85% 범위로 떨어져야 한다.열가소성 복합 재료의 경우, 이러한 기계는 80–100 kg2./cm의 하중 속도를 유지할 수 있어야 하며, 기계의 죠는 시험을 시작하자마자 시험체의 장축이 적용되는 장력의 방향과 일치하도록 시험체와 정렬되어야 한다.시험체의 기계 그립은 63mm(2.5인치)이어야 한다.코드는 사용된 재료, 재료 두께 및 기타 필요한 샘플 측정, 재료 특성 등 테스트에서 기록해야 할 사항을 지정합니다.ASTM은 또한 테스트의 정밀도를 관리하고 결과의 [4]편향을 방지합니다.

피로 강도

ASTM D3166은 금속 대 금속 접착 접합부의 피로 시험 방법을 규정합니다.테스트 시료를 작성하기 위해 ASTM D1002를 참조한다.시험기는 정현파 순환 축 하중을 가할 수 있어야 한다.기기의 사이클 레이트와 타입은 테스트 결과에 영향을 줄 수 있습니다.특별히 명시되지 않은 한 1800 사이클/분을 권장합니다.테스트는 일반적으로 50% 상대습도 ±4% 및 23°C ±1.1°C에서 지정된 주변 온도 및 습도에서 실행됩니다.재료에 사용 가능한 순환 하중 범위를 제공하기 위해 용접 조인트에 대해 최소 5개의 S-N 곡선을 생성해야 합니다.하중은 2000 사이클을 초과하는 최소값에서 재료 최대 [non-primary source needed]강도의 10%를 초과하는 하중까지 다양해야 합니다.

파괴 인성

충격 테스트는 용접된 접합부의 파괴 인성을 테스트하기 위해 수행됩니다.ASTM D5041은 첨단 열가소성 복합 재료에 대한 충격 테스트를 수행할 때 참조용으로 사용됩니다.충격 테스트는 재료를 깨는 데 얼마나 많은 에너지가 필요한지 알아내기 위한 데이터를 얻을 수 있으며, 또한 특정 관절의 고장 모드를 밝힐 수 있습니다.시험 기계는 충돌 전에 일정한 속도로 움직이는 것이어야 하며, 충돌 시 힘을 판독할 수 있어야 한다. 일반적으로 쐐기는 강령에 명시된 다른 요건에 따라 충격 도구로 사용된다.코드에서는 주위 실험실 조건에서 테스트를 수행해야 하지만 재료의 용도에 따라 테스트가 변경될 수 있습니다.충격에 대한 시험의 표준 속도는 127 mm/min이며, 여기서 표준 차트 속도는 250 mm/[non-primary source needed]min이다.

광학 현미경 검사

광학 현미경은 용접 조인트의 품질을 관찰하기 위해 필요한 테스트 방법입니다.용접 중에 발생할 수 있는 결함이 있어 조인트를 약화시키거나 응력 [1][3]집중을 유발할 수 있습니다.공극은 유도, 초음파, 저항 용접과 같은 공정에서 발생할 수 있으므로 육안 검사는 품질 접합을 보장하고 용접 절차를 개발하며 부품을 서비스에 사용하는 데 중요합니다.검사는 육안, 광학 현미경, 그리고 주사 전자 현미경(SEM)[1]과 같은 더 고출력 장치로 할 수 있다.용접 조인트의 단면을 취하면 조인트의 결함 여부를 검사할 수 있습니다.

열가소성 복합 용접부의 비파괴 시험

열가소성 복합 기재의 테스트에 사용할 수 있는 많은 비파괴 테스트(NDT) 방법은 열가소성 복합 재료의 용접에도 사용할 수 있습니다.경우에 따라 수정이 [5]필요할 수 있습니다.EN 13100-1, 13100-2, 13100-3 및 13100-4 등의 국제 규격에 따라 기재 [non-primary source needed]검사가 이루어집니다.이러한 표준은 해당 재료의 용접을 위해 특별히 개발된 것은 아니지만 물리적 원리는 여전히 적용 [citation needed]가능한 경우가 많다.

방법은 다음과 같습니다.

육안 검사(VT)는 일반적으로 NDT를 시도하기 위한 첫 번째 옵션이며, 가장 저렴한 옵션입니다. NDT에는 가장 적은 전문 교육을 필요로 하고 특별한 도구를 사용하는 경우도 많기 때문입니다.열가소성 복합 용접부 표면의 결함은 충분한 크기일 경우 육안으로 감지할 수 있습니다.매트릭스 및/또는 섬유의 정렬 불량, 다공성, 융접 부족 및 열화와 같은 용접 결함이 육안으로 분명히 드러날 수 있습니다.복합 매트릭스가 거의 투명하고 내장된 섬유가 이를 [6]가리지 않는 한 지표면 하부의 결점은 보이지 않을 수 있습니다.

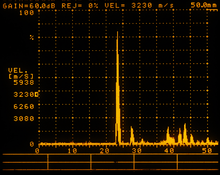

초음파 테스트(UT)는 용접된 열가소성 복합 [7]재료에 대한 자세한 NDT 정보를 제공할 수 있습니다.복합 재료는 종종 신호를 크게 감쇠시키지만, 시험은 전단파 또는 횡파로 수행할 수 있으며, 이를 고려하기 위해 주의를 기울여야 한다.검사 대상 부품에 결합된 수동 또는 자동 변환기를 사용하는 접촉 방법 또는 물 침지 또는 버블러(즉, 초음파가 통과하는 연속적인 물줄기)를 사용하는 비접촉 방법 중 하나를 적절하게 설계 및 보정할 경우 효과적일 수 있습니다.반사 데이터의 진폭을 사용하여 B-스캔 또는 C-스캔 이미지를 생성할[8] 수 있으며, B-스캔 영상은 다양한 개별 깊이 또는 단면에서 재료가 용접되는 것을 보여줄 수 있다. 이는 기존의 방사선 촬영 방법에서는 사용할 수 없는 기능이다.초음파는 박리, 융접 부족, 다공성, 빈 공간, 포함물 및 기타 결점을 대부분 방향에 관계없이 검출할 수 있습니다.방법에는 시간이 많이 걸리고 데이터 해석에 개방적이기 때문에 숙련된 기술자가 테스트를 수행하고 해석해야 한다는 점이 걸림돌입니다.

방사선 검사(RT)는 여러 가지 방법으로 수행할 수 있습니다.일반적으로 세부사항을 보기 위해 복합재 시험에 낮은 에너지가 필요하며[9], 이는 높은 에너지 수준을 갖는 경향이 있는 Ir-192 또는 코발트-60과 같은 감마선 선원보다는 X선 선원으로 사용하는 것을 제한한다.데이터는 적절한 소프트웨어 및 하드웨어로 나중에 조작할 수 있는 이미지 검출 및 저장을 위해 특별히 개발된 화면을 사용하여 필름 또는 디지털로 기록할 수 있습니다.방사선 검사는 이미지를 제공하기 위해 재료 밀도의 차이에 의존하기 때문에 플라스틱의 밀도가 탄소나 유리 필라멘트와 크게 다르지 않기 때문에 열가소성 매트릭스의 탄소 같은 섬유 분해능이 항상 높은 것은 아닙니다.디지털 이미징의 경우, 디지털 이미징 소프트웨어를 사용하여 방사선 이미지를 촬영한 후 대비 부족 문제를 부분적으로 해결할 수 있습니다.방사선 촬영은 용접 프로세스로 인해 복합 매트릭스의 다공성, 빈 공간 및 섬유 밀도 또는 방향의 차이를 감지할 수 있습니다.융접 부재는 방사선 선원의 방향에 수직이 아니면 RT에 의해 보이지 않을 수 있다.

방사선 검사 서브셋인 CT(Computer Tomography)가 열가소성 복합 용접 검사에 유용한 것으로 입증되었습니다.CT는 수많은 증분 각도에서 촬영한 X선을 사용하여 3D 이미지를 컴퓨터화하는 것을 포함합니다.특히 유리 강화 복합 [10]재료의 용접에서 섬유 배향 측정 시 유용합니다.

서모그래피는 부품을[11] 가열 또는 냉각할 때 적외선 카메라로 볼 수 있는 불연속부를 테스트하는 것을 포함합니다.이는 비행기 부품이나 저장 탱크와 같은 넓은 영역에서 사용될 수 있다는 점에서 보다 전통적인 NDT 방법 중 일부에 상당한 개선을 제공합니다.

와전류시험(ET)은 특정 복합재료, 특히 전도성 강화섬유를 사용하는 재료에서 섬유의 특성과 그 방향을 특징짓는 데 유용한 것으로 밝혀졌다.예를 들어 유리 또는 아라미드 섬유로 보강된 복합재료에는 이러한 절연재료에 전류를 유도할 수 없기 때문에 유용하지 않습니다.플라스틱 복합재 시험에 사용되는 와전류는 금속에 사용되는 [12]것보다 훨씬 높은 자기장 주파수가 사용됩니다.재료의 박리(delamation)는 검출할 수 없거나 거의 검출할 수 없었지만, 보다 최근의 연구에 따르면 부품을 유도 가열하여 교류 자기장을 들뜨게 하는 것 외에 CFRP에서도 일부 박리(delamation)가 검출될 수 있다.

Laser Shearography는 [13]평가 대상 표면을 스캔하는 레이저를 사용하여 부하 또는 변형된 (통상 얇은) 부품의 표면에서 섭동을 정확하게 측정합니다.이 방법에 의해 복합용접부의 공극, 기공, 박리 및 기타 결함을 검출할 수 있다.

음향방출시험은 용접복합재료의 [14]균열, 박리 등의 결함 유무 및 성장 가능성에 대한 정성적 정보를 제공한다.일반적으로 이 방법은 방사선 촬영이나 초음파 테스트와 같은 보다 정밀한 NDT 방법을 사용하기 전에 대형 구조물의 결함 위치를 좁히는 데 사용됩니다.

레퍼런스

- ^ a b c d Villegas, Irene Fernandez; Moser, Lars; Yousefpour, Ali; Mitschang, Peter; Bersee, Harald EN (30 August 2012). "Process and performance evaluation of ultrasonic, induction and resistance welding of advanced thermoplastic composites". Journal of Thermoplastic Composite Materials. 26 (8): 1007–1024. doi:10.1177/0892705712456031. S2CID 34033898.

- ^ "Detailed Overview www.astm.org". www.astm.org. Retrieved 2018-03-26.

- ^ a b Shi, H. (2014). Resistance Welding of Thermoplastic Composites: Process and Performance (PhD Thesis). Delft University of Technology. doi:10.4233/uuid:58f16f99-afc1-4713-842e-562412583340. ISBN 9789461863812.[페이지 필요]

- ^ Committee, D14. "Test Method for Apparent Shear Strength of Single-Lap-Joint Adhesively Bonded Metal Specimens by Tension Loading (Metal-to-Metal)". doi:10.1520/d1002-10.

{{cite journal}}:Cite 저널 요구 사항journal=(도움말) - ^ Edwards, G.R. (1987). "The Non-Destructive Testing of Welds in Continuous Fibre Reinforced Thermoplastics". Composites Evaluation. pp. 3–10. doi:10.1016/B978-0-408-02569-0.50004-0. ISBN 978-0-408-02569-0.

- ^ Grewell, David A; Benatar, Avraham; Park, Joon Bu; Bonten, C (2003). Plastics and composites welding handbook. Munich: Hanser. ISBN 9781569903131. OCLC 318407015.[페이지 필요]

- ^ Ibrahim, M.E.; Smith, R.A.; Wang, C.H. (December 2017). "Ultrasonic detection and sizing of compressed cracks in glass- and carbon-fibre reinforced plastic composites". NDT & E International. 92: 111–121. doi:10.1016/j.ndteint.2017.08.004. hdl:1983/78d650d4-24d0-4c5f-8787-ae8a4bbe7403.

- ^ Maio, L.; Memmolo, V.; Boccardi, S.; Meola, C.; Ricci, F.; Boffa, N.D.; Monaco, E. (2016). "Ultrasonic and IR Thermographic Detection of a Defect in a Multilayered Composite Plate". Procedia Engineering. 167: 71–79. doi:10.1016/j.proeng.2016.11.671.

- ^ Hassen, Ahmed Arabi; Taheri, Hossein; Vaidya, Uday K. (July 2016). "Non-destructive investigation of thermoplastic reinforced composites". Composites Part B: Engineering. 97: 244–254. doi:10.1016/j.compositesb.2016.05.006.

- ^ Fiebig, Isabel; Schoeppner, Volker (2016). "Influence of the Initial Fiber Orientation on the Weld Strength in Welding of Glass Fiber Reinforced Thermoplastics". International Journal of Polymer Science. 2016: 1–16. doi:10.1155/2016/7651345.

- ^ Nino, G.F.; Ahmed, T.J.; Bersee, H.E.N.; Beukers, A. (April 2009). "Thermal NDI of resistance welded composite structures". Composites Part B: Engineering. 40 (3): 237–248. doi:10.1016/j.compositesb.2008.10.003.

- ^ De Goeje, M.P.; Wapenaar, K.E.D. (May 1992). "Non-destructive inspection of carbon fibre-reinforced plastics using eddy current methods". Composites. 23 (3): 147–157. doi:10.1016/0010-4361(92)90435-W.

- ^ Georgeson, Gary E.; Bossi, Richard H. (2018-08-01). "Nondestructive Testing of Composites". Materials Evaluation. 76 (8): 1048–1060. ISSN 0025-5327.

- ^ Tushar, Chhugani; Ralish, Routray; Rajesh, M.; Manikandan, M.; Rajapandi, R.; Kar, V.R.; Jayakrishna, Kandasamy (2019). "Maintenance and monitoring of composites". Structural Health Monitoring of Biocomposites, Fibre-Reinforced Composites and Hybrid Composites. pp. 129–151. doi:10.1016/B978-0-08-102291-7.00008-3. ISBN 978-0-08-102291-7. S2CID 139419304.