벤딩(금속 가공)

Bending (metalworking)

벤딩은 연성 재료(일반적으로 판금)[1]에서 직선 축을 따라 V자, U자 또는 채널 모양을 만드는 제조 공정입니다.일반적으로 사용되는 장비로는 박스 및 팬 브레이크, 브레이크 프레스 및 기타 특수 기계 프레스 등이 있습니다.이렇게 만들어진 대표적인 제품은 전기 인클로저나 직사각형 덕트 등의 박스입니다.

과정

프레스 브레이크 성형에서는 공작물이 다이블록 위에 위치하여 다이블록이 시트를 압압하여 [1]형상을 형성한다.일반적으로 벤딩은 인장 응력과 압축 응력을 모두 극복해야 합니다.벤딩이 완료되면 잔류 응력으로 인해 재료가 원래 위치로 되돌아 오므로 적절한 벤딩 각도에 도달하려면 시트를 오버벤딩해야 합니다.스프링 백의 양은 재료와 성형 유형에 따라 달라집니다.판금이 구부러지면 길이가 늘어납니다.굽힘 공제는 굽힘의 바깥쪽 가장자리에서 측정된 굽힘 시 판금이 늘어나는 양입니다.굽힘 반지름은 내부 반지름을 나타냅니다.형성된 굽힘 반경은 사용된 다이스, 재료 특성 및 재료 두께에 따라 달라집니다.

U펀치는 한 번의 [1]펀치로 U자형을 형성합니다.

종류들

프레스 브레이크에는 세 가지 기본적인 벤딩 유형이 있으며, 각 벤딩 유형은 엔드 공구 위치와 재료 두께의 관계에 의해 정의됩니다.이 세 가지는 공기 벤딩, 보텀링 및 코이닝입니다.이 세 가지 유형의 벤딩에 대한 공구 구성은 거의 동일합니다.굽힘의 내부 프로파일을 위치시키는 방사형 팁이 있는 긴 레일 형태의 공구가 있는 다이를 펀치라고 합니다.펀치는 일반적으로 클램프에 의해 기계의 램에 부착되어 휨력을 발생시키기 위해 움직입니다.형틀의 바깥쪽 프로파일을 찾는 세로 방향의 오목 또는 V자형 채널을 가진 긴 레일형 도구를 가진 금형을 금형이라고 합니다.다이는 일반적으로 고정식이며 기계 바닥의 재료 아래에 위치합니다.일부 위치는 두 가지 다른 유형의 다이(펀치 및 다이)를 구분하지 않습니다.나열된 다른 유형의 벤딩은 특별히 설계된 공구 또는 기계를 사용하여 작업을 수행합니다.

공기 굽힘

이 벤딩 방법은 펀치(상부 또는 상부 다이라고도 함)를 재료에 눌러 재료를 형성하고, 프레스 위에 장착된 하단 V-die에 밀어 넣습니다.펀치는 펀치와 V 측벽 사이의 거리가 재료 두께(T)보다 커지도록 벤딩을 형성합니다.

하단 다이에는 V자형 또는 사각 개구부를 사용할 수 있습니다(다이는 흔히 공구 또는 공구라고 합니다).공기 벤딩은 굽힘 힘이 적게 필요하기 때문에 다른 방법보다 작은 공구를 사용하는 경향이 있습니다.

새로운 하부 공구 중 일부는 조정 가능하기 때문에 상하 1세트의 공구 세트와 다양한 프레스 스트로크 깊이를 사용하여 다양한 프로파일과 제품을 만들 수 있습니다.다양한 재료와 두께를 다양한 벤딩 각도로 구부릴 수 있어 공기 벤딩에 유연성이 더해진다는 장점이 있습니다.툴 변경도 적기 때문에 [2]생산성이 높아집니다.

공기 굽힘의 단점은 시트가 다이와 완전히 접촉하지 않기 때문에 다른 방법만큼 정밀하지 않고 스트로크 깊이를 매우 정확하게 유지해야 한다는 것입니다.재료의 두께와 공구의 마모의 차이로 [2]인해 생산된 부품에 결함이 발생할 수 있습니다.따라서 적절한 공정 모형을 사용하는 것이 중요합니다.[3]

공기 벤딩의 각도 정확도는 약 ±0.5도입니다.V 개구부의 폭에 값을 적용하여 각도의 정확도를 확보합니다. V 개구부의 폭은 시트의 경우 6T(6배의 재료 두께), 두께는 3mm, 두께는 10mm 이상인 시트의 경우 12T입니다.스프링백은 재료 특성에 따라 달라지며 결과적으로 굽힘 [2]각도에 영향을 미칩니다.

재료 특성에 따라 스프링백을 [4]보상하기 위해 시트가 오버벤딩될 수 있습니다.

에어 벤딩 시 하단 공구가 펀치와 동일한 반지름을 가질 필요가 없습니다.굽힘 반경은 공구 [2]형태가 아닌 재료 탄성에 의해 결정됩니다.

공기 벤딩에 필요한 유연성과 상대적으로 낮은 톤수로 인해 이 제품이 인기 있는 선택이 되고 있습니다.이 방법과 관련된 품질 문제는 각도 측정 시스템, x축과 y축을 따라 조정 가능한 클램프 및 크라우닝 시스템, 내마모성 [2]공구로 해결됩니다.

아래에 제시된 K-계수 근사치는 성형 공정과 관련된 힘이 낮기 때문에 다른 유형의 벤딩보다 공기 벤딩에 더 정확할 가능성이 높습니다.

바닥판

보텀링에서 시트는 보텀 툴의 V 개구부에 대해 강제됩니다.U자형 개구부는 사용할 수 없습니다.시트와 V 개구부 하단 사이에 공간이 남아 있습니다.V 개구부의 최적 폭은 두께 약 3mm 시트의 경우 6T(T는 재료 두께를 의미), 두께 약 12mm 시트의 경우 약 12T입니다.강판의 경우 굽힘반경이 0.8T~2T 이상이어야 한다.굽힘 반경이 클수록 바닥면에 공기 굽힘과 거의 동일한 힘이 필요하지만, 반경이 작을수록 공기 굽힘보다 최대 5배 더 큰 힘이 필요합니다.보텀링의 장점은 정확도가 높고 스프링백이 적다는 것입니다.단점은 각 벤딩 각도, 시트 두께 및 재료에 대해 서로 다른 공구 세트가 필요하다는 것입니다.일반적으로 공기 벤딩이 선호되는 [2]기법입니다.

코이닝

코이닝 시 상단 공구는 공기 굽힘의 5~30배에 달하는 힘으로 재료를 하단 다이에 밀어넣어 시트를 통해 영구 변형을 일으킵니다.되돌아오는 것은 거의 없다.코이닝은 V 개구부의 폭이 5T인 0.4T까지 내부 반경을 생성할 수 있습니다.코인은 고정밀을 얻을 수 있지만 비용이 높기 때문에 자주 사용되지 않습니다.

3점 벤딩

3점 벤딩은 서보 모터에 의해 움직이는 높이 조절 가능한 하단 공구가 있는 다이를 사용하는 새로운 공정입니다.높이는 0.01mm 이내로 설정할 수 있습니다.램과 상부 공구 사이의 조정은 시트 두께의 편차를 수용하는 유압 쿠션을 사용하여 이루어집니다.3점 벤딩은 0.25도의 정밀도로 벤딩 각도를 달성할 수 있습니다.3점 벤딩은 높은 유연성과 정밀도를 제공하지만 비용이 많이 들고 쉽게 사용할 수 있는 공구가 적습니다.그것은 주로 고부가가치 [2]틈새시장에서 사용되고 있다.

접이식

접이식에서는 클램핑 빔이 시트의 긴 면을 고정합니다.빔이 상승하여 벤드 프로파일을 중심으로 시트를 접습니다.벤드 빔은 시트를 위 또는 아래로 이동할 수 있으므로 양의 벤드 각도 및 음의 벤드 각도를 가진 부품을 제작할 수 있습니다.결과적으로 발생하는 벤딩 각도는 빔의 접힘 각도, 공구 형상 및 재료 특성에 영향을 받습니다.이 프로세스에서는 큰 시트를 취급할 수 있기 때문에, 조작을 간단하게 자동화할 수 있습니다.시트의 [2]표면 손상의 위험은 거의 없습니다.

닦기

와이핑 시 시트의 가장 긴 끝을 클램프한 다음 공구가 위아래로 움직이면서 시트를 벤딩 프로필 주위로 구부립니다.접이식보다 빠르지만, 공구가 시트 표면 위를 이동하기 때문에 긁힘이나 다른 방법으로 시트가 손상될 위험이 높습니다.날카로운 각도가 [2]생성되면 위험이 증가합니다.

이 방법은 일반적으로 스프링백을 극복하기 위해 가장자리를 설정하기 위해 재료를 바닥 또는 코인합니다.이 굽힘법에서는 바닥 다이의 반경에 따라 최종 굽힘 반경이 결정된다.

회전 굽힘

회전 굽힘은 와이핑과 비슷하지만 상단 다이는 자유자재로 회전하는 실린더에 최종 성형된 형상과 일치하는 하단 다이로 구성됩니다.시트와 접촉하면 롤은 두 지점에 접촉하고 성형 공정에서 시트를 구부릴 때 회전합니다.이 굽힘 방법은 일반적으로 미리 도색되거나 쉽게 손상되는 표면에 적합한 "비표시" 성형 프로세스로 간주됩니다.이 벤딩 공정은 표준 프레스 브레이크 공정에서 한 번의 타격으로 90° 이상의 각도를 생성할 수 있습니다.

롤 벤딩

롤 벤딩 공정은 바 또는 플레이트 공작물로 곡선을 유도합니다.펀치 전 허용량이 있어야 합니다.

엘라스토머 굽힘

이 방법에서는 바닥 V-die를 우레탄 또는 고무의 편평한 패드로 치환한다.펀치가 부품을 형성함에 따라 우레탄은 굴절되어 펀치 주위에 재료가 형성되도록 합니다.이 벤딩 방법에는 여러 가지 장점이 있습니다.우레탄은 펀치에 재료를 감싸고 펀치의 실제 반경에 끝부분의 굽힘 반경이 매우 가까워집니다.비마링 벤딩을 제공하며, 미리 도색되었거나 민감한 재료에 적합합니다.우레탄 U-벤드의 완화 면적이 180° 이상인 반지름 자라는 특수 펀치를 사용하면 기존 프레스 툴링으로는 불가능한 한 번의 타격으로 달성할 수 있습니다.우레탄 공구는 소모품으로 간주해야 하며, 가격이 저렴하지는 않지만 전용 강철 비용의 일부에 불과합니다.또한 몇 가지 단점도 있습니다. 이 방법은 바닥판 및 코닝과 유사한 톤수가 필요하며 모양이 불규칙한 플랜지에서는 잘 작동하지 않습니다. 즉, 벤딩 플랜지의 가장자리가 벤딩과 평행하지 않고 우레탄 패드와 결합할 수 있을 정도로 짧습니다.

조깅

조그 [5]굽힘이라고도 하는 조그 굽힘은 동일한 각도의 두 개의 반대되는 굽힘이 단일 동작으로 형성되어 작은 S자 형태의 굽힘 프로필과 일반적으로 재료 두께가 [6]5개 미만인 결과 플랜지 사이의 오프셋을 만드는 오프셋 굽힘 프로세스입니다.종종 오프셋은 한 재료 두께가 되며, 한 재료 시트의 가장자리가 다른 재료 위에 놓이는 랩 조인트가 허용됩니다.

계산

이러한 공식의 많은 변형이 존재하며 온라인에서 쉽게 구할 수 있습니다.이러한 변동은 종종 서로 상충되는 것처럼 보일 수 있지만, 단순화되거나 결합된 공식은 항상 동일합니다.여기 제시된 것은 단순화되지 않은 공식입니다.모든 공식은 다음 키를 사용합니다.

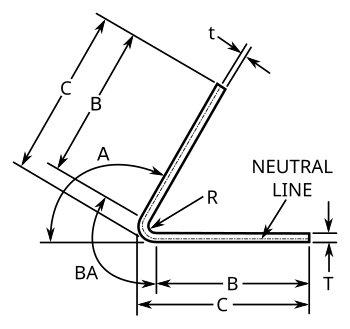

- Lf = 시트의 평평한 길이

- BA = 굽힘 허용치

- BD = 굽힘 공제

- R = 내부 굽힘 반지름

- K = K-요인, 즉 t/T

- T = 재료 두께

- t = 내부 표면에서 중성선까지의[7] 거리

- A = 벤딩 각도(자재가 벤딩되는 각도)

중성선(중성축이라고도 함)은 인장 또는 압축 응력이 존재하지 않지만 전단 응력이 최대인 궤적을 나타내는 공작물의 단면을 통해 그려질 수 있는 가상의 프로파일입니다.굽힘 영역에서 중립선과 내부 반지름 사이의 재료는 굽힘 중에 압축되고 중립선과 외부 반지름 사이의 재료는 굽힘 중에 장력을 받게 됩니다.재료에서 그것의 위치는 부품을 형성하는 데 사용되는 힘과 재료 수율 및 인장 강도의 함수입니다.이 이론적 정의는 구부러진 부분의 단면 내에서 구부러지지 않은 평면 형태를 나타내는 평면의 기하학적 정의와도 일치합니다.또한 공기 굽힘에서의 굽힘 여유(아래 참조)는 주로 하단 [8]다이의 개구부 폭에 따라 달라집니다.그 결과, 굽힘 공정이 첫눈에 보이는 것보다 더 복잡합니다.

벤드 공제와 벤드 여유 모두 중성선 또는 비벤트 플랫 패턴(벤딩 전 재료의 필수 길이)과 형성된 벤드 사이의 차이를 나타냅니다.양쪽 플랜지의 조합된 길이에서 이들을 빼면 평평한 패턴 길이가 됩니다.어느 것을 사용할 것인가 하는 문제는 아래 두 다이어그램에 나타난 것과 같이 플랜지를 정의하는 데 사용되는 치수 방법에 따라 결정됩니다.평면 패턴 길이는 기하학적 변환으로 인해 항상 모든 플랜지 길이 치수의 합보다 짧습니다.이를 통해 재료가 벤딩 중에 늘어나며 벤딩 공제와 벤딩 여유는 각 벤딩이 늘어나는 거리라는 일반적인 관점을 얻을 수 있습니다.이것을 보는 것은 도움이 되지만, 관련된 공식과 스트레스를 주의 깊게 조사하면 이것이 잘못된 것임을 알 수 있습니다.

대부분의 3D 솔리드 모델링 CAD 소프트웨어에는 이러한 계산을 [9]자동으로 수행하는 판금 함수 또는 추가 기능이 있습니다.

굽힘 허용량

굽힘 허용량(BA)은 모든 재료에서 굽힘의 접선 지점 사이의 중성선 호 길이입니다.BA에 다이어그램의 B 치수와 같이 각 플랜지의 길이를 더하면 플랫 패턴 길이가 됩니다.이 벤딩 허용 공식은 벤딩이 1) 반지름의 중심, 2) 반지름의 탄젠트 점 또는 3) 예각 벤딩에서 반지름의 외부 탄젠트 점(C)에서 치수일 때 평평한 패턴 길이를 결정하는 데 사용됩니다.외부 접선으로 치수를 지정할 때 재료 두께와 굽힘 반지름을 빼서 굽힘 허용량을 추가하기 전에 반지름의 접점까지의 치수를 찾습니다.

BA는 경험적 K-인자를 포함하는 다음 공식을 사용하여 추정할 수 [10]있다.

| 각 | 90 |

| PL | 3.142 |

| 반지름 | 10.0 |

| K인자 | 0.33 |

| 두께 | 10 |

| 굽힘 허용량 | 20.89 |

굽힘공제

벤드 공제 BD는 플랜지 길이(가장자리에서 정점까지)의 합과 초기 평탄 길이 사이의 차이로 정의됩니다.

Outside Set Back(OSSB; 외부 세트백)은 반지름의 접선점에서 벤딩 바깥쪽의 정점까지의 길이입니다.벤드 공제(BD)는 외부 후퇴에서 벤드 허용량을 뺀 두 배입니다.BD는 다음 공식을 사용하여 계산됩니다. 여기서 A는 라디안 단위의 각도(=θ*θ/180)[11]입니다.

90도 굽힘의 경우 이 공식은 다음과 같이 단순화할 수 있습니다.

K인자

K-인자는 t/T로 정의된 재료 두께에 대한 중성선 위치의 비율이다. 여기서 t = 중성선의 위치, T = 재료 두께이다.K 계수 공식은 형성 응력을 고려하지 않고 단순히 힘이 가해진 후 중성선 위치의 기하학적 계산이며 따라서 주어진 설정에 대한 모든 미지의(오류) 인자의 롤업이다.K 계수는 재료, 굽힘 작업 유형(코닝, 바닥판, 공기 벤딩 등)을 포함한 많은 변수에 의존하며 일반적으로 0.3에서 0.5 사이입니다.

다음 방정식은 K 계수를 굽힘 [12]허용량과 관련짓습니다.

다음 표는 "경험의 법칙"입니다.실제 결과는 크게 다를 수 있습니다.

| 범용 K-팩터 | 알루미늄 | 강철 | |

|---|---|---|---|

| 반지름 | 부드러운 소재 | 중형 재료 | 경질 재료 |

| 공기 굽힘 | |||

| 0 ~ 두께 | 0.33 | 0.38 | 0.40 |

| 두께는 3×두께까지 | 0.40 | 0.43 | 0.45 |

| 3 × 두께 이상 | 0.50 | 0.50 | 0.50 |

| 바닥판 | |||

| 0 ~ 두께 | 0.42 | 0.44 | 0.46 |

| 두께는 3×두께까지 | 0.46 | 0.47 | 0.48 |

| 3 × 두께 이상 | 0.50 | 0.50 | 0.50 |

| 코이닝 | |||

| 0 ~ 두께 | 0.38 | 0.41 | 0.44 |

| 두께는 3×두께까지 | 0.44 | 0.46 | 0.47 |

| 3 × 두께 이상 | 0.50 | 0.50 | 0.50 |

공기 벤딩에 대한 K 계수의 근사치로 표 대신 다음 공식을 사용할 수 있습니다.

장점과 단점

벤딩은 저량에서 중량까지 사용할 경우 비용 효율이 높은 순 모양에 가까운 공정입니다.일반적으로 부품은 가볍고 기계적 특성이 우수합니다.단점은 일부 공정 변형이 재료 속성의 변화에 민감하다는 것입니다.예를 들어 스프링 백의 차이는 결과적으로 발생하는 굽힘 각도에 직접적인 영향을 미칩니다.이를 완화하기 위해 다양한 프로세스 제어 방법이 [13]개발되었습니다.다른 접근법으로는 브레이크 성형과 증분 [14]성형 결합이 있습니다.

일반적으로 각 벤딩은 셋업에 해당합니다(단, 여러 벤딩이 동시에 형성될 수도 있습니다).비교적 많은 설정 횟수와 벤딩 중 기하학적 변화로 인해 설정 계획 중에 공차 및 벤딩 오류를 우선적으로 다루기 어렵지만, 일부 시도는 수행되었습니다[15].

「 」를 참조해 주세요.

레퍼런스

- ^ a b c 제조 프로세스 참조 가이드, 인더스트리얼 프레스 주식회사, 1994.

- ^ a b c d e f g h i F., M. (August 2008), "Press Brake Bending: Methods and Challenges" (PDF), Metalforming: 38–43, archived from the original (PDF) on 2011-07-14.

- ^ De Vin, L.J., Streppel, A.H., Singh, U.P. & Kals, H.J. 공기 굽힘 프로세스 모델.재료 가공 기술 저널, 57권, 제1-2호, 1996년 2월 1일, 48-54페이지 https://doi.org/10.1016/0924-0136(95)02043-8

- ^ 공구 및 제조 엔지니어 핸드북, 제2권, 성형, 제4판, 제조 엔지니어 협회, 1984

- ^ 3-81. DRAW FORMING 2010년 8월 20일 Wayback Machine에 보관

- ^ "Press Brake Training die Bending Tooling U-SME".

- ^ "Archived copy" (PDF). Archived from the original (PDF) on 2010-03-31. Retrieved 2010-02-24.

{{cite web}}: CS1 maint: 제목으로 아카이브된 복사(링크) - ^ De Vin, L.J., 정확한 브레이크 성형에 대한 예상치 못한 필수, 예상하지 못한 필수, Journal of Materials Processing Technology, Volume 117, 1-2, 2001년 11월 2일자, 244-248페이지.https://doi.org/10.1016/S0924-0136(01)01140-2

- ^ Iwamoto, Lisa (2 July 2013), Digital Fabrications: Architectural and Material Techniques, ISBN 9781616891787

- ^ How to Calculate Bend Allowance for Your Press Brake, archived from the original on 2010-01-10, retrieved 2010-02-24.

- ^ Sheet metal bend deduction, archived from the original on 2009-05-01, retrieved 2010-02-24.

- ^ Diegel, Olaf (July 2002), BendWorks (PDF), archived from the original (PDF) on 2010-03-31, retrieved 2010-02-24.

- ^ Lutters, D., Streppel, A. H., Kroeze, B. & Kals, H. J., 공기 굽힘에서의 어댑티브 프레스 브레이크 제어, Shemet97 Conference, Belfast, 페이지 471-480, 1997.

- ^ J. Magee & L. J. De Vin, 레이저 지원 성형 프로세스 계획.재료 가공 테크놀로지 저널제120권, 제1~3호, 2002년 1월 15일, 322~326페이지.

- ^ L. J. De Vin & A. H. Streppel, 브레이크 포밍에 대한 공차 추론 및 설정 계획, Int. J. Adv. Manuf.테크놀, 1998, 제14권, 336-342

참고 문헌

- 벤슨, 스티브 D.프레스 브레이크 기술: 정밀 판금 굽힘 가이드.제조기술자협회, 1997.ISBN 978-0-87263-483-1

- Todd, Robert H.; Allen, Dell K.; Alting, Leo (1994), Manufacturing Processes Reference Guide, Industrial Press Inc., ISBN 0-8311-3049-0.

- https://prestigemetals.com/metal-bending-technology/

외부 링크

- 라탕, 폴"Bending Made Easy" 제조 및 금속 가공, 2010년 2월

- 굽힘 허용 및 공제 계산기