곡물경계강화

Grain boundary strengthening곡물경계강화(또는 홀-페치강화)는 재료의 평균 결정체(곡물) 크기를 변경하여 재료를 강화하는 방법이다. 그것은 곡물 경계가 탈구를 위한 극복할 수 없는 경계이며 곡물 내 탈구의 수가 인접한 곡물에 스트레스가 쌓이는 방법에 영향을 미치고, 이는 결국 탈구원을 활성화하여 인접한 곡물에도 변형을 가능하게 한다는 관찰에 근거한다. 그래서 곡물 크기를 변경함으로써 곡물 경계에 쌓여 있는 탈구 수에 영향을 주고 강도를 산출할 수 있다. 예를 들어, 소성변형 후 열처리 및 응고율 변경은 곡물 크기를 변경하는 방법이다.[1]

이론

곡물 경계 강화에서, 곡물 경계는 더 이상의 탈구 전파를 방해하는 고정점 역할을 한다. 인접 곡물의 격자 구조는 방향이 다르기 때문에 탈구가 방향을 바꾸고 인접 곡물로 이동하기 위해서는 더 많은 에너지가 필요하다. 또한 곡물 경계는 곡물 내부보다 훨씬 더 흐트러져 있어 연속적인 미끄러짐 평면에서 탈구가 움직이지 못하게 한다. 이 탈구 운동을 방해하면 가소성의 시작을 방해하게 되고 따라서 재료의 항복 강도를 증가시킨다.

적용된 스트레스 하에서, 프랭크-리딩 공급원에 의해 생성된 기존의 탈구와 탈구는 결정 격자를 통과하여 다른 곡물들 사이의 큰 원자 불일치가 지속적인 탈구 운동을 반대하기 위해 혐오스러운 스트레스 장을 형성하는 곡물 경계와 마주칠 때까지 움직일 것이다. 이 경계로 더 많은 탈구가 전파됨에 따라 탈구 군집이 이 경계를 지나갈 수 없게 되면서 탈구 '위쪽으로 편향'이 발생한다. 탈구는 반발 응력장을 생성하므로, 연속적인 탈구는 곡물 경계와 함께 탈구 사건에 반발력을 가하게 된다. 이러한 반발력은 경계에 걸쳐 확산하기 위한 에너지 장벽을 감소시키는 원동력으로 작용하는데, 이는 추가적인 적재가 곡물 경계를 넘어 탈구 확산이 일어나 재료의 추가 변형을 가능하게 하는 것이다. 곡물 크기가 감소하면 경계에서 쌓일 수 있는 양이 감소하여 곡물 경계에서 탈구를 이동하는 데 필요한 응력의 양이 증가한다. 탈구 이동에 필요한 응력이 높을수록 항복 강도가 높아진다. 따라서 홀-페치 방정식으로 입증된 것처럼 곡물 크기와 항복 강도 사이에는 역적 관계가 있다. 그러나 인접한 두 알갱이의 방향에 큰 방향 변화가 있을 때, 탈구는 반드시 한 알갱이에서 다른 알갱이로 이동하지 않고 대신 인접한 알갱이에서 탈구의 새로운 근원을 만들어낼 수 있다. 곡물 경계가 많아질수록 탈구 운동에 대한 반대도 커지고, 결국 물질을 강화한다는 이론은 그대로 남아 있다.

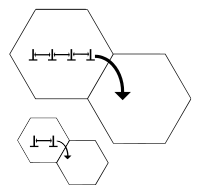

분명 무한히 강한 재료가 존재하지 않기 때문에 이러한 강화 방식에는 한계가 있다. 곡물의 크기는 약 100 μm (0.0039 in) (큰 곡물)에서 1 μm (3.9−5×10 in) (작은 곡물)까지 다양하다. 이보다 낮은 곳에서 탈구 크기가 곡물의 크기에 접근하기 시작한다. 약 10nm(3.9×10인치−7)의 곡물 크기에서는 곡물 내부에 하나 또는 두 개의 탈구만 들어갈 수 있다([2]위의 그림 1 참조). 이 계획은 탈구 적재를 금지하고 대신 곡물 경계 확산을 초래한다. 격자는 곡물 경계 슬라이딩에 의해 가해지는 응력을 해소하여 재료의 항복강도의 감소를 초래한다.

곡물 경계 강화의 메커니즘을 이해하려면 탈구-탈구 상호작용의 성격을 이해해야 한다. 탈구는 다음과 같은 방법으로 주위에 스트레스 장을 생성한다.

여기서 G는 물질의 전단계, b는 버거 벡터, r은 탈구로부터의 거리. 만약 탈구가 서로에 대해 올바른 정렬 상태에 있다면, 그들이 만들어내는 국부적인 스트레스 장은 서로를 밀어낼 것이다. 이것은 곡물을 따라 그리고 곡물의 경계를 넘는 탈구 운동을 돕는다. 따라서 곡물에 탈구가 많을수록 곡물 경계 부근의 탈구가 느끼는 스트레스장은 더 커진다.

서브그레인강화

부곡은 곡물의 다른 부분으로부터 약간 방향을 잃은 부분일 뿐이다.[3] 현재의 연구는 부차적인 강화의 재료 효과를 보기 위해 행해지고 있다. 재료의 가공에 따라 재료의 알갱이 안에서 서브그레이드가 형성될 수 있다. 예를 들어 Fe 기반 재료를 장기간(예: 100시간 이상) 볼밀링할 경우 60~90nm의 하위 그레이드가 형성된다. 서브그레이드 밀도가 높을수록 서브그레이드 경계 증가에 따른 소재의 항복응력이 높은 것으로 나타났다. 금속의 강도는 홀-페치 방정식과 유사한 서브그레인 크기에 따라 역방향으로 변화하는 것으로 확인되었다. 또한 서브그레인 경계 강화는 0.1 µm의 서브그레인 크기의 분해점을 가지며, 이는 그 크기보다 작은 서브그라인들이 항복 강도를 감소시키는 크기다.[4]

홀-페치 관계

| 재료 | σ0 [MPA] | k [MPa m1/2] |

|---|---|---|

| 구리 | 25 | 0.12 |

| 티타늄 | 80 | 0.40 |

| 연강 | 70 | 0.74 |

| 니알3 | 300 | 1.70 |

델타 항복 강도와 곡물 크기 사이에는 어떤 힘인 x와 역적 관계가 있다.

여기서 k는 강화계수이고 k와 x는 모두 재료별로 다르다. 다결정질 재료에서 곡물 크기 분포를 좁게 모노디사이즈로 가정하면, 곡물 크기가 작을수록 곡물 경계 이탈로 느끼는 반발응력이 작아지고 재료를 통해 탈구를 전파하는 데 필요한 응력이 높아진다.

항복 응력과 곡물 크기 사이의 관계는 홀-페치 방정식으로 수학적으로 설명된다.[6]

여기서 σ은y 항복응력, σ은0 탈구운동에 대한 시작응력(또는 탈구운동에 대한 격자의 저항), k는y 강화계수(각 물질에 특정한 상수), d는 평균곡직경이다. H-P 관계는 실험 데이터에 대한 경험적 적합성이며, 곡물 직경의 절반의 적층 길이가 인접 곡물의 전달 또는 생성에 결정적인 스트레스를 유발한다는 개념은 미세구조에서의 실제 관찰로 검증되지 않았다는 점에 유의해야 한다.

이론적으로는 알갱이를 무한히 작게 만들면 무한히 강한 물질을 만들 수 있었다. 그러나 이것은 불가능하다. 곡물 크기의 하한은 물질의 단일 단위 셀이기 때문이다. 해도 물질의 알갱이가 단일 단위 세포의 크기라면 그 물질은 장거리 순서가 없고, 탈구는 비정형 물질로 정의할 수 없기 때문에 결정체가 아닌 사실상 비정형이다. 수율강도가 가장 높은 미세구조물이 약 10nm(3.9×10인치−7)의 입자크기라는 것이 실험적으로 관찰되었는데, 이는 이보다 작은 입자가 또 다른 항복 메커니즘인 입자경계 슬라이딩을 겪기 때문이다.[2] 이런 이상적인 곡물 크기로 공학적 소재를 생산하는 것은 이 정도의 곡물로는 박막만 안정적으로 생산할 수 있기 때문에 어렵다. 곡물 크기 분포를 양분하는 물질(예: 비정상적인 곡물 성장을 보이는 물질)에서는 경화 메커니즘이 홀-페치 관계를 엄격하게 따르지 않고 상이한 행동을 관찰한다.

역사

1950년대 초에는 곡물의 경계와 힘의 관계에 관한 두 가지 획기적인 논문이 독립적으로 작성되었다.

1951년, 셰필드 대학에 있는 동안, E. O. 홀은 물리학회 제64권에 실린 3편의 논문을 썼다. 홀은[7] 세 번째 논문에서 슬립밴드의 길이나 균열 길이가 곡물 크기에 해당하므로 둘 사이의 관계가 성립될 수 있다는 것을 보여주었다. 홀은 순한 강철의 항복 특성에 집중되었다.

1946-1949년에 수행된 그의 실험적인 연구를 바탕으로, 영국 리즈 대학의 N. J. Petch는 1953년에 홀에서 독립된 논문을 발표했다. 페치의 논문은[8] 깨지기 쉬운 골절에 더 집중했다. 페치는 매우 낮은 온도에서 철분 곡물 크기에 대한 갈라진 강도의 변화를 측정함으로써 홀의 그것과 정확히 일치하는 관계를 발견했다. 따라서 이 중요한 관계는 홀과 페치 둘 다의 이름을 따서 명명되었다.

역방향 또는 역방향 홀-페치

홀-페치 관계는 곡물 크기가 감소할수록 항복 강도가 증가한다고 예측한다. 홀-페치 관계는 입자 크기가 1mm에서 1마이크로미터에 이르는 재료에 효과적인 모델인 것으로 실험적으로 밝혀졌다. 따라서 평균 곡물 크기를 나노미터 길이까지 더 줄일 수 있다면 항복 강도 또한 증가할 것으로 생각되었다. 그러나, 많은 나노크리스탈린 재료에 대한 실험에서, 만약 곡물의 크기가 일반적으로 10nm(3.9−7×10인치) 정도인 작은 크기에 도달하면, 곡물 크기가 감소하면서 항복 강도가 일정하게 유지되거나 감소한다는 것을 보여주었다.[9][10] 이 현상은 홀-페치 관계를 역(逆) 또는 역(逆) 홀-페치 관계라고 한다. 이 관계에 대해 여러 가지 다른 메커니즘이 제안되었다. 칼튼 외 연구진이 제안한 바와 같이, 그들은 네 가지 범주로 분류된다: (1) 탈구 기반, (2) 확산 기반, (3) 곡물 경계 피복 기반, (4) 2상 기반.[11]

수많은 재료에서 홀-페치 역관계의 메커니즘을 조사하기 위해 여러 작업이 수행되었다. 한 교수의 연구에서는 단축 인장하중에 따른 나노크리스탈린 그래핀의 기계적 특성에 미치는 곡물 크기의 영향을 그래핀 링의 무작위 형태와 무작위 방향으로 조사하기 위해 일련의 분자역학 시뮬레이션을 실시했다.[12] 시뮬레이션은 nm의 입자 크기와 실온에서 실행되었다. 3.1nm에서 40nm 범위의 곡물 크기에서 홀-페치 역방향 관계가 관찰된 것으로 나타났다. 이는 낟알 크기가 nm 규모로 줄어들면 균열 성장이나 약한 유착의 근원으로 작용하는 낟알 경계 접합부의 밀도가 증가하기 때문이다. 다만, 곡물크기 3.1nm 이하에서는 사이비 홀-페치 관계가 관찰되어 강도가 높아지는 것으로도 관찰되었다. 이는 곡물경계접합부의 응력집중도가 감소하고, 또한 펜타곤과 헵타곤 링 등에 의해 압축 및 인장응력이 발생하는 곡물경계를 따라 5-7개의 결함의 응력분포에도 기인한다. Chen at al. [13] 고엔트로피 CoNiFeAlCux1–x 합금의 HallPetch 역방향 관계에 대한 연구를 수행했다. 이 작업에서는 FCC 구조 CoNiFeAlCu의0.30.7 다결정 모델을 7.2nm에서 18.8nm의 곡물 크기로 제작하여 분자 동적 시뮬레이션을 사용하여 단축 압축을 수행하였다. 모든 압축 시뮬레이션은 세 가지 직교 방향에서 주기적인 경계 조건을 설정한 후에 수행되었다. 낟알 크기가 12.1nm 이하일 때 홀-페치 역의 관계가 관찰된 것으로 나타났다. 곡물 크기가 줄어들면 부분 탈구가 덜 두드러져 변형 트윈이 되기 때문이다. 그 대신 곡물 방향과 곡물 경계의 이동에 변화가 있어 이웃 곡물의 성장과 축소를 초래한다는 것이 관찰되었다. 이것들은 홀-페치 역관계의 메커니즘이다. 셰이너만 외 연구진도 나노크리스탈린 세라믹에 대한 홀-페치 역의 관계를 연구했다.[14] 직접 홀-페치에서 역 홀-페치로의 전환을 위한 임계 곡물 크기는 기본적으로 곡물 경계 슬라이딩의 활성화 에너지에 따라 결정된다는 사실이 밝혀졌다. 이는 직접 홀-페치에서 지배적인 변형 메커니즘이 골반 내 탈구 운동인 반면 역 홀-페치에서는 지배적인 메커니즘이 곡물 경계 슬라이딩이기 때문이다. 곡물 경계 슬라이딩의 부피 비율과 골내 탈구 운동의 부피 비율을 모두 곡물 크기의 함수로 표시함으로써 두 곡선이 교차하는 곳에서 임계 곡물 크기를 찾을 수 있다는 결론을 내렸다.

나노화 곡물로 금속의 겉보기 연화를 합리화하기 위해 제안된 다른 설명으로는 샘플 품질 저하와 탈구 적층 억제 등이 있다.[15]

곡물 경계의 이탈이 쌓이는 것은 홀-페치 관계의 특징적 메커니즘이다. 그러나 일단 곡물 크기가 탈구 사이의 평형 거리 이하로 떨어지면, 이 관계는 더 이상 유효하지 않아야 한다. 그럼에도 불구하고, 이 지점 아래의 곡물 크기에 대한 항복 스트레스의 의존성이 정확히 무엇이어야 하는지는 완전히 명확하지 않다.

곡물 정제

접종이라고도 알려진 곡물 정제란 야금에서 곡물 경계 강화를 구현하기 위해 사용되는 기법이다.[16] 구체적인 기법과 그에 상응하는 메커니즘은 고려되는 재료에 따라 달라질 것이다.

알루미늄 합금의 곡물 크기를 조절하는 한 가지 방법은 알–5%Ti와 같이 입자를 핵물질로 사용하는 것이다. 알갱이는 이질적인 핵분열을 통해 자랄 것이다. 즉, 용해 온도에서 일정 정도 과냉각되는 동안 용해된 알루미늄 입자는 첨가된 입자의 표면에서 핵분열될 것이다. 알갱이는 핵의 표면으로부터 방사상으로 멀리 떨어진 곳에 있는 덴드라이트의 형태로 자랄 것이다. 그런 다음 용융 입자를 첨가할 수 있는데(곡물 정제기라고 함) 덴드라이트의 성장을 제한하여 곡물 정제로 이어진다.[17] 알-Ti-B 합금은 알 합금의 가장 흔한 곡물 정제소지만,[18] 알-Sc와3 같은 새로운 정제기가 제안되었다.

한 가지 일반적인 기법은 용해량의 아주 작은 부분을 나머지 부분보다 훨씬 높은 온도에서 굳도록 유도하는 것이다; 이것은 물질의 나머지 부분이 용해 온도로 떨어져 굳기 시작할 때 주형 역할을 하는 씨앗 결정체를 생성하게 될 것이다. 엄청난 수의 미세한 씨앗 결정체가 존재하기 때문에 거의 동일한 수의 결정체가 생성되며, 어떤 한 알의 크기에도 한계가 있다.

| 금속 | 인포툴란트 |

|---|---|

| 주철 | FeSi, SiCa, 흑연 |

| MG 합금 | Zr, C |

| Cu 합금 | Fe, Co, Zr |

| 알-시 합금 | P, Ti, B, Sc |

| PB합금 | As, Te |

| Zn 합금 | 티 |

| 티 합금[citation needed] | 알-티 인터메탈릭스 |

참고 항목

참조

- ^ W.D. 캘리스터 재료 과학 및 엔지니어링의 기초, 2차 개정. 와일리 & 선즈 페이지 252.

- ^ a b Schuh, Christopher; Nieh, T.G. (2003), "Hardness and Abrasion Resistance of Nanocrystalline Nickel Alloys Near the Hall–Petch Breakdown Regime", Mater. Res. Soc. Symp. Proc., 740, doi:10.1557/proc-740-i1.8.

- ^ "Answers - the Most Trusted Place for Answering Life's Questions".

- ^ Lesuer, D.R; Syn, C.K; Sherby, O.D (2007), "Nano-subgrain strengthening in ball-milled iron", Materials Science and Engineering: A, 463 (1–2): 54–60, doi:10.1016/j.msea.2006.07.161

- ^ 스미스 & 하세미 2006, 243페이지.

- ^ 스미스 & 하세미 2006, 242페이지.

- ^ Hall, E.O. (1951). "The Deformation and Ageing of Mild Steel: III Discussion of Results". Proc. Phys. Soc. Lond. 64 (9): 747–753. Bibcode:1951PPSB...64..747H. doi:10.1088/0370-1301/64/9/303.

- ^ Petch, N.J. (1953). "The Cleavage Strength of Polycrystals". J. Iron Steel Inst. London. 173: 25–28.

- ^ Conrad, H; Narayan, J (2000). "On the grain size softening in nanocrystalline materials". Scripta Mater. 42 (11): 1025–30. doi:10.1016/s1359-6462(00)00320-1.

- ^ Park, H; Rudd, R; Cavallo, R; Barton, N; Arsenlis, A; Belof, J; Blobaum, K; El-dasher, B; Florando, J; Huntington, C; Maddox, B; May, M; Plechaty, C; Prisbrey, S; Remington, B; Wallace, R; Wehrenberg, C; Wilson, M; Comley, A; Giraldez, E; Nikroo, A; Farrell, M; Randall, G; Gray, G (2015). "Grain-Size-Independent Plastic Flow at Ultrahigh Pressures and Strain Rates". Phys. Rev. Lett. 114 (6): 065502. Bibcode:2015PhRvL.114f5502P. doi:10.1103/PhysRevLett.114.065502. PMID 25723227.

- ^ Carlton, C; Ferreira, P. J. (2007). "What is Behind the Inverse Hall–Petch Behavior in Nanocrystalline Materials?". Mater. Res. Soc. Symp. Proc. 976.

- ^ 한, 지훈. "나노크리스탈린 그래핀의 역 사이비 홀-페치에서 사이비 홀-페치 행동으로의 이행." 탄소 161(2020): 542-549

- ^ 첸, 슈아이 등 "Hall-Petch 및 역방향 Hall-Petch 관계 고엔트로피 CoNiFeAlxCu1-x 합금" 재료 과학 및 엔지니어링: A 773(2020): 138873

- ^ 셰이너만, 알렉산더 G, 리카르도 HR 카스트로, 미하일 유 구트킨. "나노크리스탈린 세라믹스의 직역 및 역방향 홀-페치 관계 모형" 재료 편지 260(2020): 126886

- ^ Schiotz, J.; Di Tolla, F.D.; Jacobsen, K.W. (1998). "Softening of nanocrystalline metals at very small grains". Nature. 391 (6667): 561. doi:10.1038/35328. S2CID 4411166.

- ^ a b Stefanescu, Doru Michael (2002), Science and engineering of casting solidification, Springer, p. 265, ISBN 978-0-306-46750-9.

- ^ K.T. 카시합과 T. Chandrashekar, "알루미늄 합금의 곡물 정제 효과와 메커니즘," 2001년 8월 24일자 재료 과학 회보

- ^ Fan, Z.; Wang, Y.; Zhang, Y.; Qin, T.; Zhou, X.R.; Thompson, G.E.; Pennycook, T.; Hashimoto, T. (2015). "Grain refining mechanism in the Al/Al–Ti–B system". Acta Materialia. 84: 292–304. doi:10.1016/j.actamat.2014.10.055.

참고 문헌 목록

- Smith, William F.; Hashemi, Javad (2006), Foundations of Materials Science and Engineering (4th ed.), McGraw-Hill, ISBN 978-0-07-295358-9.