탄화물 유래 탄소

Carbide-derived carbon조절 가능한 나노폴러 탄소라고도 알려진 탄화물 유래 탄소(CDC)는 이진(SiC, TiC) 또는 MAX 상(MAX 상)으로도 알려진 3원 탄화물(예2: TiAlC32,[1][2][3][4] TiSiC)과 같은 탄화물 전구체에서 파생된 탄소 물질을 지칭하는 일반적인 용어이다.CDC는 또한 Si-O-C 또는 Ti-C와 같은 고분자 유래 세라믹스에서 파생되었으며, Si-N-C와 [5][6][7]같은 탄화물화물은 비정질 카본드에서 결정질 카본드, sp-bonded23 및 고다공질에서 완전 밀도까지 다양한 구조에서 발생할 수 있다.그 중에서도 탄화물 전구체로부터 파생된 탄소 구조는 마이크로 및 메소폴러스 탄소, 비정질 탄소, 탄소 나노튜브, 양파 유사 탄소, 나노 결정 다이아몬드, 그래핀 및 [1]흑연이다.탄소 물질 중에서 미세 구멍 CDC는 보고된 가장 높은 특정 표면적을 나타낸다(최대 3000m2/[8]g 이상).전구체의 종류와 CDC 합성 조건을 변화시킴으로써 제어 가능한 평균 공극 크기 및 공극 크기 분포를 가진 미세공극 및 메소공극 구조를 생성할 수 있다.전구체 및 합성 조건에 따라 평균 모공 크기 제어를 앙스트롬 이하의 정밀도로 [9]적용할 수 있다.기공의 크기와 모양을 정밀하게 조정할 수 있는 이 기능은 CDC를 액체 및 가스(예를 들어 수소, 메탄2, CO)의 선택적 흡착 및 저장에 매력적으로 만들고 높은 전기 전도율과 전기 화학적 안정성을 통해 이러한 구조를 전기 에너지 저장 및 용량성 물 담수화제에서 효과적으로 구현할 수 있도록 합니다.켜집니다.

역사

실리콘 카바이드와 염소 가스의 고온 반응에 의한 SiCl의4 생산은 Otis [10]Hutchins에 의해 1918년에 처음 특허 취득되었으며,[11] 1956년에 더 높은 수율을 위해 프로세스가 최적화되었습니다.고형 다공질 탄소 제품은 1959년 Walter [12]Mohun에 의해 그 특성과 잠재적 용도를 더 자세히 조사하기 전까지 처음에는 폐기물 부산물로 간주되었습니다.1960~1980년대 러시아 과학자들이 할로겐 [13][14]처리를 통한 CDC 합성에 대해 주로 연구한 반면, 1990년대 [15]CDC를 도출하기 위한 대체 경로로 열수처리가 연구되었다.가장 최근에는 최적화된 CDC 합성과 나노엔지니어링된 CDC 전구체에 초점을 맞춘 연구 활동이 이루어지고 있습니다.

명명법

역사적으로 CDC에 대해 "미네랄 탄소" 또는 "나노폴러스 탄소"[12]와 같은 다양한 용어가 사용되었습니다.그 후, Yury[9] Gogotsi에 의해 도입된 보다 적절한 명명법이 채택되어 그 전조를 명확하게 나타냈다.예를 들어, 탄화규소에서 유래한 CDC는 SiC-CDC, Si-CDC 또는 SiCDC라고 불립니다.최근에는 전구체의 화학적 조성(예: BC-CDC4, TiSiC-CDC32, WC-CDC2)[1]을 반영하기 위해 통합 전구체-CDC 명명법을 고수할 것을 권고했다.

합성

CDC는 여러 화학 및 물리적 합성 방법을 사용하여 합성되었습니다.일반적으로 건식염소처리는 탄화물 전구체 [1]격자에서 금속 또는 금속 원자를 선택적으로 식각하기 위해 사용된다.염소 처리라는 용어는 염소 처리보다 선호됩니다. 염소 처리 제품인 금속 염화물은 폐기된 부산물이고 탄소 자체는 대부분 반응하지 않은 상태로 남아 있기 때문이다.에스토니아와 카본우크레인에서 [citation needed]스켈레톤이 CDC를 상업적으로 생산하기 위해 시행하는 방식이다.다공질 탄소막과 나노다이아몬드 [16][17]합성을 위한 경로를 제공하는 SiC-CDC 합성에 열수 식각도 사용되어 왔다.

염소 처리

다공질 탄화물 유래 탄소를 생산하는 가장 일반적인 방법은 할로겐, 가장 일반적으로 염소 가스를 사용한 고온 식각입니다.다음 일반 방정식은 금속 탄화물과 염소 가스의 반응을 기술합니다(M: Si, Ti, V. 다른 CDC 전구체에 대해서도 유사한 방정식을 작성할 수 있습니다).

- MC(고체) + 2Cl2(가스) → MCl4(가스) + C(고체)

200~1000°C의 온도에서 할로겐 처리를 하면 전구체에 따라 다공성이 50~80vol%인 무질서한 다공질 탄소가 대부분 생성되는 것으로 나타났다.온도가 1000°C를 초과하면 흑연화 탄소가 주로 발생하고 흑연화 작용으로 인해 물질의 수축이 관찰됩니다.

고체 탄소 생성물 단계의 선형 성장률은 반응 주도의 운동 메커니즘을 나타내지만, 두터운 막이나 큰 입자에 대해서는 확산 제한적입니다.높은 질량 수송 조건(높은 가스 유량)은 염화물의 제거를 용이하게 하고 반응 평형을 CDC 생성물로 이동시킨다.염소처리는 SiC, TiC4, BC2, BaC2, CaC32, CrC3, FeC2, MoC43, AlC2, NBC2, SrC2, TaC2, VC, WC, ZernC를 포함한 다양한 탄화물 전구체로부터 CDC 합성에 성공적으로 사용되었습니다.

생성된 CDC는 대부분 미세공(2nm 미만)과 메소포어(2~50nm 사이)의 유병률을 나타내며, 탄화물 전구체 및 [18]합성 조건에 의해 특정 분포가 영향을 받는다.폴리머 유래 세라믹스를 템플릿 [19]방법을 이용하거나 이용하지 않고 사용함으로써 계층적 다공성을 달성할 수 있다.템플리팅은 미립자의 무질서한 네트워크와 더불어 메소포어의 순서 있는 배열을 생성합니다.특히 저온 염소 처리의 경우 탄화물의 초기 결정 구조가 CDC 다공성에 영향을 미치는 주요 요인인 것으로 나타났다.일반적으로 격자에서 탄소 원자 사이의 간격이 클수록 평균 세공 [2][20]직경의 증가와 상관관계가 있습니다.합성 온도가 상승함에 따라 평균 모공 직경은 증가하지만 모공 크기 분포는 [9]넓어진다.그러나 탄화물 전구체의 전체적인 모양과 크기는 대부분 유지되며 CDC 형성은 일반적으로 등각 [18]과정이라고 합니다.

진공 분해

탄화물의 금속 또는 금속 원자는 진공 상태에서 고온(보통 1200°C 이상)에서 선택적으로 추출할 수 있습니다.기본 메커니즘은 탄화물의 부조화 분해로, 해당 탄화물 금속과 비교하여 높은 탄소의 융점을 사용하여 녹았다가 결국 증발하여 탄소를 [21]남깁니다.

할로겐 처리와 마찬가지로 진공 분해는 등각 [18]과정입니다.고온의 결과 탄소구조는 보다 질서정연하며 탄소나노튜브와 그래핀을 얻을 수 있다.특히,[22] SiC의 진공 분해에 대해 튜브 밀도가 높은 수직 정렬 카본 나노튜브 막이 보고되었다.높은 튜브 밀도는 높은 탄성 계수 및 높은 좌굴 저항으로 해석되며, 이는 기계 [23]및 트라이볼로지 애플리케이션에 특히 중요합니다.

탄소 나노튜브는 미량 산소가 존재할 때 형성되는 반면, 매우 높은 진공 조건(10~10−10 torr에 근접−8)은 그래핀 시트를 형성합니다.이 상태가 유지되면 그래핀은 벌크 그래파이트로 전환됩니다.특히 1200~1500℃[24]에서 탄화실리콘 단결정(와퍼)을 진공 아닐함으로써 금속/금속 원자를 선택적으로 제거하고 (처리시간에 따라) 1~3층 그래핀층을 형성하여 탄화실리콘 3층의 등각변형을 그래핀 [25]1층으로 한다.또, 그래핀의 형성은 6H-SiC 결정의 Si면에서 우선적으로 일어나며, 나노튜브의 성장은 SiC의 [22]c면에서 바람직하다.

열수 분해

탄화물로부터의 금속 원자의 제거는 고온(300–1000 °C)과 압력(2–200 MPa)에서 보고되었다.금속 탄화물과 물 사이에서 다음과 같은 반응이 가능합니다.

- xµ2 MC + x2 HO → MOx⁄2x + xµ2 CH4

- MC + (x+1) HO2 → MOx + CO + (x2+1) H

- MC + (x+2) HO2 → MOx + CO2 + (x+22) H

- MC + x2 HO → MOx + C + x2 H

마지막 반응에서만 고형 탄소가 생성됩니다.탄소 함유 가스의 수율은 압력에 따라 증가하고(고체 탄소 수율 감소), 온도와 함께 감소합니다(탄소 수율 증가).사용 가능한 다공질 탄소 물질을 생성하는 능력은 초임계수에서 형성된 금속 산화물(SiO2 등)의 용해도에 따라 달라집니다.SiC, TiC, WC, TaC 및 NbC에 대해 열수성 탄소 형성이 보고되었다.금속 산화물의 불용성(예2: TiO)은 특정 금속 탄화물(예: TiSiC32)[18][26]의 심각한 합병증입니다.

적용들

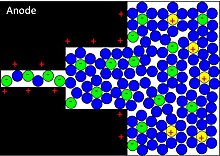

탄화물 유래 탄소의 한 가지 용도는 슈퍼 캐패시터 또는 울트라 캐패시터로 일반적으로 알려진 전기 이중층 캐패시터용 전극의 활성 물질입니다.이는 다공질 탄소 전극의 다공성 메트릭을 특정 [29]전해질에 일치시킬 수 있는 높은 표면적,[27] 큰 미세공 [20]부피 및 모공 크기[28] 제어와 결합된 우수한 전기 전도율에 의해 동기 부여됩니다.특히 모공 크기가 전해질 중 (용해된) 이온 크기에 근접하면 정전용량이 크게 증가한다.전기 전도성 탄소 재료는 슈퍼 캐패시터 장치의 저항 손실을 최소화하고 전하 스크리닝 및 [30]제한을 강화하여 미세 구멍 CDC 전극의 [31][32][33]패킹 밀도와 후속 전하 저장 용량을 극대화합니다.

CDC 전극은 수성 전해질에서 최대 190F/g, 유기 전해질에서 [29]최대 180F/g의 중량 캐패시턴스를 생성하는 것으로 나타났습니다.가장 높은 캐패시턴스 값은 이온/포어 시스템의 매칭에 대해 관찰되며, 이를 통해 초이온 [34]상태에서 모공에서 이온의 고밀도 패킹을 가능하게 합니다.그러나 작은 기공은 특히 전체적인 큰 입자 직경과 결합되면 충전/방전 사이클 중에 이온 이동성에 추가적인 확산 제한을 가합니다.CDC 구조에서 메소포어의 확산으로 충전 및 방전 중에 더 많은 이온이 서로 통과하여 스캔 속도가 빨라지고 속도 [35]처리 능력이 향상됩니다.반대로 나노입자 탄화물 전구체를 구현함으로써 공극 채널이 짧을수록 전해질 이동성이 높아져 충전/방전 속도가 빨라지고 전력 [36]밀도가 높아집니다.

제안 어플리케이션

가스 저장 및 이산화탄소 포집

KOH 또는2 CO로 활성화된 TiC-CDC는 최대 21wt까지 저장된다.25°C에서 메탄 비율(%)입니다.0.50~0.88nm 직경 범위의 서브나노미터 기공을 가진 CDC는 1bar 및 0°[37]C에서 최대 7.1mol2 CO/kg을 저장하는 것으로 나타났다.CDC에는 최대 3 WT까지 저장할 수 있습니다.60bar 및 -196°C에서 % 수소, CDC 물질의 화학적 또는 물리적 활성화의 결과로 추가 증가가 가능함.siOC-CDC는 큰 서브나노미터 모공 부피로 5.5 중량 이상을 저장할 수 있다.60bar 및 -196°C에서 %의 수소, 미국 에너지부의 목표인 6wt%의 자동차 애플리케이션 저장 밀도 달성.이러한 조건에서 이 재료에 대해 21.5 중량% 이상의 메탄 저장 밀도를 달성할 수 있다.특히, 서브나노미터 직경과 큰 모공 부피를 가진 모공이 우세한 것은 저장 [38]밀도를 증가시키는데 중요한 역할을 한다.

트리볼로지 코팅

SiC 세라믹의 진공 아닐(ESK) 또는 염소 처리를 통해 얻은 CDC 필름은 저마찰 계수를 산출한다.따라서 높은 기계적 강도와 경도로 트라이볼로지 응용 분야에서 널리 사용되는 SiC의 마찰 계수는 건조한 조건에서 [39]~0.7에서 ~0.2 이하로 감소할 수 있다.흑연은 건조한 환경에서는 작동할 수 없다는 것을 언급하는 것이 중요합니다.CDC의 다공질 3차원 네트워크는 높은 연성과 기계적 강도를 가능하게 하여 가해지는 힘 하에서 필름의 파손을 최소화합니다.이러한 코팅은 동적 씰에 적용됩니다.마찰 특성은 고온 수소 어닐링과 그에 따른 달링 [40]결합의 수소 종단으로 더욱 맞춤화할 수 있습니다.

단백질 흡착

메조폴러스 구조의 탄화물 유래 탄소는 생체유체로부터 큰 분자를 제거한다.다른 탄소와 마찬가지로 CDC는 생체적합성이 [41]좋다.CDC는 혈장에서 TNF-alpha, IL-6, IL-1beta와 같은 사이토카인을 제거하는 것으로 입증되었다.이들은 세균 감염 시 체내에 방출되는 수용체 결합제 중 가장 흔한 것으로 공격 시 1차 염증 반응을 일으키고 패혈증의 잠재적 치사율을 증가시켜 제거가 매우 중요한 [42]관심사이다.상기 사이토카인(30분 이내에 85-100% 제거)의 제거 속도와 수준은 동등한 활성탄에 [42]대해 관찰된 것보다 높다.

Catalyst 지원

Pt 나노 입자는 염소 처리 중에 SiC/C 계면에 도입될 수 있다(PtCl의33 형태).입자는 물질을 통해 확산되어 Pt 입자 표면을 형성하며 촉매 지지층 [43]역할을 할 수 있습니다.특히 Pt 외에 금 등의 다른 귀한 원소를 모공에 퇴적시킬 수 있으며 CDC [44]기판의 모공 크기 및 전체 모공 크기 분포에 의해 나노 입자 크기가 제어된다.이러한 금 또는 백금 나노 입자는 표면 [44]코팅을 사용하지 않아도 1nm보다 작을 수 있습니다.다른 CDC(TiC-CDC, MoC-CDC2, BC-CDC4)의 au 나노입자가 [44]일산화탄소의 산화를 촉매한다.

용량성 탈이온(CDI)

담수화 및 물의 정화는 실험실 연구, 산업 및 소비자 응용 분야에서 대규모 화학 합성용 탈이온수를 얻기 위해 매우 중요하기 때문에, 이 응용 분야에 다공질 재료를 사용하는 것이 특히 관심을 끌고 있다.용량성 탈이온화는 슈퍼 캐패시터와 유사한 방식으로 작동합니다.이온함유수(전기분해물)가 시스템 전체에 인가된 전위를 가진 2개의 다공질 전극 사이를 비행함에 따라 대응하는 이온이 2개의 단자의 기공 내에 이중층으로 모여 정화장치에서 [45]나오는 액체 중의 이온함유량을 감소시킨다.탄화물 유래 탄소는 전해질 내 이온 크기와 밀접하게 일치하기 때문에 CDC와 활성탄을 기반으로 한 담수화 장치를 나란히 비교한 결과 활성탄에 [45]비해 1.2~1.4V 범위에서 유의미한 효율성 증가를 보였다.

상용 생산 및 응용 프로그램

산업용 금속 염화물 합성의 부산물로 시작된 CDC는 분명 적당한 비용으로 대규모 생산 가능성이 있습니다.현재, 카바이드 유래의 카본의 생산과 상용화에 종사하는 것은 소규모 기업뿐이다.예를 들어 에스토니아 타르투에 위치한 스켈레톤과 우크라이나 키예프에 위치한 카본-우크라이나에는 슈퍼 캐패시터, 가스 저장 및 여과 응용 분야에 사용되는 다양한 다공질 탄소 제품군이 있습니다.또한 전 세계 수많은 교육 및 연구기관이 CDC 구조의 기초 연구, 통합 또는 다양한 하이엔드 애플리케이션에 대한 응용(간접)에 종사하고 있습니다.

「 」를 참조해 주세요.

레퍼런스

- ^ a b c d Presser, V.; Heon, M. & Gogotsi, Y. (2011). "Carbide-Derived Carbons – From Porous Networks to Nanotubes and Graphene". Advanced Functional Materials. 21 (5): 810–833. doi:10.1002/adfm.201002094.

- ^ a b Kyotani, T., Chmiola, J. & Gogotsi, Y. 전기화학 에너지 스토리지 시스템용 탄소 재료(eds F).Beguin & E. Frackowiak) Ch. 3, 77–113 (CRC Press/Taylor and Francis, 2009).

- ^ 탄소나노물질에 관한 유신, G., 니키틴, A. & Gogotsi, Y. (2006) (E. G.) 페이지 211–254, CRC Taylor & Francis ISBN 0849393868.

- ^ Nikitin, A. & Gogotsi, Y.(2004) 나노과학 및 나노기술 백과사전 제7권 H.S. 날와(ed.) 553-574쪽, 미국 과학출판사

- ^ Rose, M.; et al. (2011). "Hierarchical Micro- and Mesoporous Carbide-Derived Carbon as a High-Performance Electrode Material in Supercapacitors". Small. 7 (8): 1108–1117. doi:10.1002/smll.201001898. PMID 21449047.

- ^ Yeon, S.-H.; et al. (2010). "Carbide-derived-carbons with hierarchical porosity from a preceramic polymer". Carbon. 48: 201–210. doi:10.1016/j.carbon.2009.09.004.

- ^ Presser, V.; et al. (2011). "Flexible Nano-Felts of Carbide-Derived Carbon with Ultra-High Power Handling Capability". Advanced Energy Materials. 1 (3): 423–430. doi:10.1002/aenm.201100047.

- ^ Rose, M.; Kockrick, E.; Senkovska, I. & Kaskel, S. (2010). "High surface area carbide-derived carbon fibers produced by electrospinning of polycarbosilane precursors". Carbon. 48 (2): 403–407. doi:10.1016/j.carbon.2009.09.043.

- ^ a b c Gogotsi, Y.; et al. (2003). "Nanoporous carbide-derived carbon with tunable pore size". Nature Materials. 2 (9): 591–594. Bibcode:2003NatMa...2..591G. doi:10.1038/nmat957. PMID 12907942. S2CID 14257229.

- ^ 허친스, O.사염화실리콘 제조방법미국 특허 1,271,713(1918년)

- ^ Andersen, J. N. Silicon Tetrachloride Manufacturation.미국 특허 2,739,041(1956)

- ^ a b 탄소 관련 회의 진행에서의 모훈, W. A. 제4권 443-453-453(1959)

- ^ Babkin, O. E.; Ivakhnyuk, G. K.; Lukin, Y. N. & Fedorov, N. F. (1988). "Study of structure of carbide derived carbon by XPS". Zhurnal Prikladnoi Khimii. 57: 1719–1721.

- ^ Gordeev, S. K.; Vartanova, A. V. (1994). "New approach for production of block microporous materials". Zhurnal Prikladnoi Khimii. 67: 1375–1377.

- ^ 요시무라 M. 등열수처리에 의한 탄화실리콘 피너의 고밀도 탄소 코팅.일본 도쿄의 탄소 국제 심포지엄 일본탄소학회, 552~553(1998).

- ^ Roy, R.; Ravichandran, D.; Badzian, A. & Breval, E. (1996). "Attempted hydrothermal synthesis of diamond by hydrolysis of b-SiC powder". Diamond and Related Materials. 5 (9): 973–976. Bibcode:1996DRM.....5..973R. doi:10.1016/0925-9635(95)00443-2.

- ^ Kitaoka, S.; Tsuji, T.; Katoh, T. & Yamaguchi, Y. (1994). "Tribological Characteristics of SiC Ceramics in High-Temperature and High-Pressure Water". Journal of the American Ceramic Society. 77 (7): 1851–1856. doi:10.1111/j.1151-2916.1994.tb07061.x.

- ^ a b c d Presser, V.; Heon, M. & Gogotsi, Y. (2011). "Carbide-Derived Carbons-From Porous Networks to Nanotubes and Graphene". Advanced Functional Materials. 21 (5): 810–833. doi:10.1002/adfm.201002094.

- ^ Kockrick, E.; et al. (2010). "Ordered mesoporous carbide derived carbons for high pressure gas storage". Carbon. 48 (6): 1707–1717. doi:10.1016/j.carbon.2010.01.004.

- ^ a b Arulepp, M.; et al. (2006). "The advanced carbide-derived carbon based supercapacitor". Journal of Power Sources. 162 (2): 1460–1466. Bibcode:2006JPS...162.1460A. doi:10.1016/j.jpowsour.2006.08.014.

- ^ 코솔라포바, T. Y(1971) 탄화물 Properties, Production, and Applications(프로퍼티, 제조 및 응용 프로그램), Prenum Press(프리넘 프레스)

- ^ a b Kusunoki, M.; Rokkaku, M. & Suzuki, T. (1997). "Epitaxial carbon nanotube film self-organized by sublimation decomposition of silicon carbide". Applied Physics Letters. 71 (18): 2620–2622. Bibcode:1997ApPhL..71.2620K. doi:10.1063/1.120158.

- ^ Pathak, S.; Cambaz, Z. G.; Kalidindi, S. R.; Swadener, J. G. & Gogotsi, Y. (2009). "Viscoelasticity and high buckling stress of dense carbon nanotube brushes" (PDF). Carbon. 47 (8): 1969–1976. doi:10.1016/j.carbon.2009.03.042.

- ^ Lee, D. S.; et al. (2008). "Raman Spectra of Epitaxial Graphene on SiC and of Epitaxial Graphene Transferred to SiO2". Nano Letters. 8 (12): 4320–4325. arXiv:0807.4049. Bibcode:2008NanoL...8.4320L. doi:10.1021/nl802156w. PMID 19368003. S2CID 35392475.

- ^ Zhou, H.; et al. (2012). "Understanding controls on interfacial wetting at epitaxial graphene: Experiment and theory". Physical Review B. 85 (3): 035406. arXiv:1112.2242. Bibcode:2012PhRvB..85c5406Z. doi:10.1103/PhysRevB.85.035406. S2CID 118510423.

- ^ Hoffman, E. N.; Yushin, G.; El-Raghy, T.; Gogotsi, Y. & Barsoum, M. W. (2008). "Micro and mesoporosity of carbon derived from ternary and binary metal carbides". Microporous and Mesoporous Materials. 112 (1–3): 526–532. doi:10.1016/j.micromeso.2007.10.033.

- ^ Pandolfo, A. G.; Hollenkamp, A. F. (2006). "Carbon properties and their role in supercapacitors". Journal of Power Sources. 157 (1): 11–27. Bibcode:2006JPS...157...11P. doi:10.1016/j.jpowsour.2006.02.065.

- ^ Simon, P.; Gogotsi, Y. (2008). "Materials for electrochemical capacitors" (PDF). Nature Materials. 7 (11): 845–854. Bibcode:2008NatMa...7..845S. doi:10.1038/nmat2297. PMID 18956000.

- ^ a b Chmiola, J.; et al. (2006). "Anomalous Increase in Carbon Capacitance at Pore Sizes Less Than 1 Nanometer" (PDF). Science. 313 (5794): 1760–1763. Bibcode:2006Sci...313.1760C. doi:10.1126/science.1132195. PMID 16917025. S2CID 40027564.

- ^ Huang, J.; et al. (2010). "Curvature effects in carbon nanomaterials: Exohedral versus endohedral supercapacitors". Journal of Materials Research. 25 (8): 1525–1531. Bibcode:2010JMatR..25.1525H. doi:10.1557/JMR.2010.0195.

- ^ Huczko, A.; et al. (2007). "Characterization of 1-D nanoSiC-derived nanoporous carbon". Physica Status Solidi B. 244 (11): 3969–3972. Bibcode:2007PSSBR.244.3969H. doi:10.1002/pssb.200776162.

- ^ Permann, L.; Latt, M.; Leis, J. & Arulepp, M. (2006). "Electrical double layer characteristics of nanoporous carbon derived from titanium carbide". Electrochimica Acta. 51 (7): 1274–1281. doi:10.1016/j.electacta.2005.06.024.

- ^ Leis, J.; Arulepp, M.; Kuura, A.; Latt, M. & Lust, E. (2006). "Electrical double-layer characteristics of novel carbide-derived carbon materials". Carbon. 44 (11): 2122–2129. doi:10.1016/j.carbon.2006.04.022.

- ^ Kondrat, S.; Kornyshev, A. (2011). "Superionic state in double-layer capacitors with nanoporous electrodes". Journal of Physics: Condensed Matter. 23 (2): 022201. arXiv:1010.0921. Bibcode:2011JPCM...23b2201K. doi:10.1088/0953-8984/23/2/022201. PMID 21406834. S2CID 4494305.

- ^ Fulvio, P. F.; et al. (2011). ""Brick-and-Mortar" Self-Assembly Approach to Graphitic Mesoporous Carbon Nanocomposites". Advanced Functional Materials. 21 (12): 2208–2215. doi:10.1002/adfm.201002641.

- ^ Portet, C.; Yushin, G. & Gogotsi, Y. (2008). "Effect of Carbon Particle Size on Electrochemical Performance of EDLC". Journal of the Electrochemical Society. 155 (7): A531–A536. Bibcode:2008JElS..155A.531P. doi:10.1149/1.2918304.

- ^ Presser, V.; McDonough, J.; Yeon, S.-H. & Gogotsi, Y. (2011). "Effect of pore size on carbon dioxide sorption by carbide derived carbon". Energy & Environmental Science. 4 (8): 3059–3066. doi:10.1039/c1ee01176f.

- ^ Vakifahmetoglu, C.; Presser, V.; Yeon, S.-H.; Colombo, P. & Gogotsi, Y. (2011). "Enhanced hydrogen and methane gas storage of silicon oxycarbide derived carbon". Microporous and Mesoporous Materials. 144 (1–3): 105–112. doi:10.1016/j.micromeso.2011.03.042.

- ^ Erdemir, A.; et al. (2004). "Effects of High-Temperature Hydrogenation Treatment on Sliding Friction and Wear Behavior of Carbide-Derived Carbon Films". Surface and Coatings Technology. 188: 588–593. doi:10.1016/j.surfcoat.2004.07.052.

- ^ Carroll, B.; Gogotsi, Y.; Kovalchenko, A.; Erdemir, A. & McNallan, M. J. (2003). "Effect of Humidity on the Tribological Properties of Carbide-Derived Carbon (CDC) Films on Silicon Carbide". Tribology Letters. 15: 51–55. doi:10.1023/A:1023508006745. S2CID 137442598.

- ^ Yushin, G.; et al. (2006). "Mesoporous carbide-derived carbon with porosity tuned for efficient adsorption of cytokines". Biomaterials. 27 (34): 5755–62. doi:10.1016/j.biomaterials.2006.07.019. PMID 16914195.

- ^ a b Yachamaneni, S.; et al. (2010). "Mesoporous carbide-derived carbon for cytokine removal from blood plasma". Biomaterials. 31 (18): 4789–4795. doi:10.1016/j.biomaterials.2010.02.054. PMID 20303167.

- ^ Ersoy, D. A.; McNallan, M. J. & Gogotsi, Y. (2001). "Platinum Reactions with Carbon Coatings Produced by High Temperature Chlorination of Silicon Carbide". Journal of the Electrochemical Society. 148 (12): C774–C779. Bibcode:2001JElS..148C.774E. doi:10.1149/1.1415033.

- ^ a b c Niu, J. J.; Presser, V.; Karwacki, C. & Gogotsi, Y. (2011). "Ultrasmall Gold Nanoparticles with the Size Controlled by the Pores of Carbide-Derived Carbon". Materials Express. 1 (4): 259–266. doi:10.1166/mex.2011.1040.

- ^ a b Porada, S.; et al. (2012). "Water Desalination Using Capacitive Deionization with Microporous Carbon Electrodes". ACS Applied Materials & Interfaces. 4 (3): 1194–1199. doi:10.1021/am201683j. PMID 22329838.