열 프로파일링

Thermal profiling열 프로필은 일반적으로 오븐의 열 온도 측정과 관련된 복잡한 시간 온도 데이터 집합이다(예: 리플로우 오븐).열 프로필은 종종 기울기, 담그기, 리퀴더스(TAL) 위의 시간, 피크 등 다양한 치수를 따라 측정된다.

열 프로필은 프로세스 창에 어떻게 맞는지(규격 또는 공차 한계)에 따라 순위가 매겨질 수 있다.[1]원시 온도 값은 공정 평균과 창 한계 둘 다에 상대적인 백분율로 정규화된다.프로세스 창의 중심은 0으로 정의되며, 프로세스 창의 극한 가장자리는 ±99%[1]이다.프로세스 창 지수(PWI)가 100% 이상이면 프로파일이 프로세스 제한 범위를 벗어났음을 나타낸다.99%의 PWI는 프로파일이 공정 한계 내에 있지만 프로세스 창의 가장자리에서 실행됨을 나타낸다.[1]예를 들어 공정 평균이 각각 180°C와 220°C에서 보정된 상태에서 200°C로 설정된 경우 188°C의 측정값은 공정 윈도우 지수 -60%로 해석된다.

이 방법은 전자부품 조립, 광전자,[3] 광학,[4] 생화학 공학,[5] 식품 과학,[6] 유해 폐기물의 오염 제거,[citation needed] 지질 화학 분석 [2]등 다양한 산업 및 실험실 공정에서 사용된다.[7]

전자제품 납땜

이 방법의 주요 용도 중 하나는 전자 조립품의 납땜이다.오늘날 사용되는 프로필에는 크게 두 가지 유형이 있다.RSS(Ramp-Soak-Spike) 및 RTS(Ramp to Spike)현대적인 시스템에서는 제조 산업의 품질 관리 관행이 PWI와 같은 자동 공정 알고리즘을 생산하고 있는데, 이 알고리즘은 땜납 오븐에 광범위한 전자제품과 프로그램 가능한 입력이 사전에 탑재되어 공정 사양을 정의하고 세분화한다.엔지니어들은 PWI와 같은 알고리즘을 사용하여 최소한의 공정 분산과 거의 0에 가까운 결점 비율을 달성하기 위해 파라미터를 교정하고 사용자 정의할 수 있다.

리플로우 공정

납땜에서 열 프로파일은 경사, 담그기, TAL, 피크 등 다양한 공정 치수에 대한 복잡한 시간 온도 값 집합이다.[8]솔더 페이스트에는 반고체에서 액체로, 액체로, 그리고 고체에서 액체로, 그리고 금속에서 액체로, 페이즈 변화를 돕는 금속, 플럭스, 용제가 혼합되어 있다.효과적인 납땜 과정을 위해 납땜은 리플로우 오븐에서 세심하게 보정된 조건에서 수행해야 한다.대류 리플로우 오븐 상세 설명

오늘날 납땜에 사용되는 주요 프로파일 유형은 두 가지가 있다.

- RSS(Ramp-Soak-Spike)

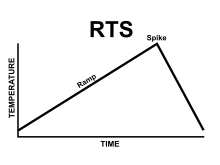

- 램프와 스파이크 연결(RTS)

램프-소크-스파이크

램프는 시간 경과에 따른 온도 변화 속도로 정의되며, 초당 도 단위로 표현된다.[9]: 14 가장 일반적으로 사용되는 공정 한계는 4 °C/s이지만, 많은 구성 요소 및 솔더 페이스트 제조업체가 이 값을 2 °C/s로 지정한다.많은 구성요소는 온도 상승이 2 °C/s와 같이 초당 지정된 온도를 초과하지 않아야 한다는 규격을 가지고 있다.솔더 페이스트에 함유된 유속이 빠르게 증발하면 납 리프트, 툼스토닝, 솔더볼 등의 결함으로 이어질 수 있다.또한 급속한 열은 수분 함량이 높으면 성분 내에서 증기가 생성되어 마이크로 크랙이 형성될 수 있다.[9]: 16

프로필의 담금질 세그먼트에서 솔더 페이스트는 위상 변화에 접근한다.구성 요소와 PCB 모두에 도입된 에너지의 양은 평형에 접근한다.이 단계에서 대부분의 유속이 땜납 페이스트에서 증발한다.담그는 시간은 페이스트에 따라 다르다.PCB의 질량은 흡수 기간 동안 고려해야 하는 또 다른 요인이다.과다한 열전달은 솔더볼의 생산, 브리징 및 기타 결함을 야기할 수 있다.열 전달이 너무 느릴 경우 플럭스 농도가 높게 유지되어 콜드 솔더 조인트, 공극 및 불완전한 리플로우를 초래할 수 있다.[9]: 16

흡수 세그먼트 후 프로파일은 프로파일의 램프 대 피크 세그먼트로 진입하며, 이는 주어진 온도 범위와 합금의 용해 온도를 초과하는 시간이다.성공적인 프로파일은 리퀴더스보다 최대 30 °C 높은 온도 범위로서, 이 범위는 약 183 °C이고 납이 없는 경우 약 217 °C이다.[9]: 16–17

이 프로필의 마지막 부분은 냉각 섹션이다.일반적으로 냉각에 대한 일반적인 규격은 -6 °C/s(하강 경사) 미만이다.[9]: 17

램프로스파이크

RTS(Ramp to Spike) 프로파일은 프로세스 입구에서 시작하여 피크 세그먼트에서 끝나는 거의 선형 그래프로서 냉각 세그먼트에서 Δt(온도 변화)가 더 크다.RSS(Ramp-Soak-Spike)는 약 4°C/s를 허용하지만, RTS의 요구 조건은 약 1~2°C/s이다.이러한 값은 솔더 페이스트 사양에 따라 달라진다.RTS 흡수 기간은 램프의 일부로서 RSS에서처럼 쉽게 구별할 수 없다.담그는 것은 주로 컨베이어 속도에 의해 제어된다.RTS 프로파일의 피크는 프로파일의 피크 세그먼트에 대한 선형 램프의 끝점이다.RSS 프로필의 결함에 대한 동일한 고려사항이 RTS 프로필에도 적용된다.[9]: 18

PCB가 냉각 세그먼트에 들어갈 때 음의 경사는 일반적으로 상승 경사보다 더 가파르다.[9]: 18

열전쌍 부착장치

열전대(또는 TC)는 용접된 비드로 결합된 두 개의 서로 다른 금속이다.열전대가 특정 지점에서 온도를 판독하려면 용접 비드가 온도를 측정해야 하는 물체와 직접 접촉해야 한다.두 개의 서로 다른 와이어는 비드에서만 접합된 채 분리되어 있어야 한다. 그렇지 않으면 판독값이 용접된 비드에서가 아니라 금속이 처음 접촉하는 위치에서 유효하지 않게 된다.[9]: 20

종단 그래프의 지그재그로 표시된 열전대 수치는 느슨하게 부착된 열전대를 나타낸다.정확한 판독을 위해 열전대를 질량, 위치, 알려진 트러블 스폿 면에서 다른 부위에 부착한다.또한 기류로부터 격리시켜야 한다.마지막으로 최적의 샘플링 조건을 위해 여러 열전대의 배치 범위는 PCB의 인구 밀집 지역부터 인구가 적은 지역까지 다양해야 한다.[9]: 20

에폭시, 고온 솔더, 카프톤, 알루미늄 테이프 등 여러 가지 부착 방법이 사용되는데, 각각 방법마다 다양한 수준의 성공이 있다.[10]

에폭시는 프로파일링 중 오븐에 끼지 않도록 TC 도체를 프로파일 보드에 고정하는 데 능숙하다.단열재와 도체 공식에 모두 에폭시 발생. 그렇지 않으면 절연체가 프로필 데이터 수집에 부정적인 역할을 할 수 있는 사양을 점검할 필요가 있다.이 접착제를 비슷한 양과 두께로 도포할 수 있는 능력은 정량적으로 측정하기 어렵다.이것은 재현성을 감소시킨다.에폭시를 사용할 경우 해당 에폭시의 특성과 사양을 반드시 확인해야 한다.광범위한 온도 공차 범위 내에서 에폭시 기능.

TC 부착에 사용되는 땜납의 특성은 전기연결땜납의 특성과는 다르다.고온 납땜은 여러 가지 이유로 TC 부착에 사용하는 최선의 선택은 아니다.첫째, 에폭시와 동일한 단점을 가지고 있다 – TC를 기질에 부착하는 데 필요한 땜납의 양은 위치에 따라 다르다.둘째, 솔더는 전도성이며 TC를 단락시킬 수 있다.일반적으로 온도 구배에 노출되는 짧은 길이의 도체가 있다.이 노출된 부위는 물리적 용접과 함께 기전력(EMF)을 생성한다.도체와 용접부는 EMF의 영향을 최소화하기 위해 온도 구배 내에서 균일한 환경에 배치된다.

Kapton tape는 TC 및 TC 도체 부착에 가장 널리 사용되는 테이프 및 방법 중 하나이다.여러 레이어를 적용할 때 각 레이어는 절연에 대한 첨가 효과를 가지며 프로파일에 부정적인 영향을 미칠 수 있다.이 테이프의 단점은 PCB가 열전대 용접부와 도체 위에 밀폐 커버를 장착하기 위해 매우 깨끗하고 매끄러워야 한다는 것이다.Kapton 테이프의 또 다른 단점은 200 °C 이상의 온도에서 테이프가 탄성이 되어 TC는 기판 표면을 들어내는 경향이 있다는 것이다.그 결과는 종단의 들쭉날쭉한 선으로 특징지어지는 잘못된 판독이다.

알루미늄 테이프는 두께와 밀도가 다양하다.무거운 알루미늄 테이프는 테이프를 통한 열 전달을 완화시킬 수 있고 절연체 역할을 할 수 있다.저밀도 알루미늄 테이프는 TC의 EMF 생산 지역으로 열전달을 가능하게 한다.알루미늄 테이프의 열전도도는 테이프 두께가 열전대의 EMF 발생 영역에서 상당히 일치할 때 고른 전도를 허용한다.

가상 프로파일링

가상 프로파일링은 열전대(TC)를 부착하거나 동일한 생산 게시판에 대해 프로필이 실행될 때마다 PCB를 물리적으로 계측할 필요 없이 프로필을 만드는 방법이다.계측된 프로파일로 측정되는 기울기, 소크, TAL 등 일반적인 프로파일 데이터는 모두 가상 프로파일을 사용하여 수집한다.TC를 장착하지 않은 경우의 이점은 새로운 프로필이 필요할 때마다 PCB를 계측하지 않아도 되는 편리함을 능가한다.

리플로우 또는 웨이브 솔더 기계 모두에 대해 가상 프로파일이 자동으로 생성된다.초기 레시피 설정은 모델링을 위해 필요하지만, 완료되면 프로파일링을 가상화할 수 있다.시스템은 자동이기 때문에 각 조립체에 대해 정기적으로 또는 지속적으로 프로필이 생성될 수 있다.산더미 같은 공정 관련 데이터를 수집할 때 CpK와 함께 SPC 차트를 보조 도구로 사용할 수 있다.자동화된 프로파일링 시스템은 프로세스를 지속적으로 모니터링하고 각 어셈블리에 대한 프로파일을 작성한다.리플로우 프로세스와 웨이브 프로세스 모두에서 바코딩이 보편화됨에 따라 두 기술을 결합하여 추적성을 프로파일링할 수 있어 생성된 각 프로필을 바코드로 검색할 수 있다.이것은 미래의 어느 시점에 의회가 질문을 받을 때 유용하다.각 조립품에 대한 프로파일이 생성되면 PCB의 바코드를 이용한 빠른 검색이 해당 프로파일을 끌어올려 부품이 스펙으로 처리되었다는 증거를 제공할 수 있다.또한, 생산 실행을 시작하기 전에 운영자가 정확한 프로세스를 입력했는지 확인하는 등 자동화된 프로파일링을 바코딩과 결합할 때 보다 엄격한 공정 제어를 달성할 수 있다.[11][12]

외부 링크

참조

- ^ a b c "A Method for Quantifying Thermal Profile Performance". KIC Thermal. Archived from the original on 2010-09-30. Retrieved 2010-09-30.

- ^ Pearce, Ray "열 프로파일링을 통한 프로세스 개선: 열 프로파일링의 목표는 항상 품질을 높이고 폐기물을 줄이는 것이다.세 가지 사례 이력 - 파우더 코팅, 베이킹 및 솔더 리플로우 애플리케이션 "공정 가열, 01-JAN-05 [1]

- ^ "광자 집적 회로의 고성능 열 프로파일링"

- ^ Kapusta, Evelyn (2005), Using Thermal Profiling to Monitor Optical Feedback in Semiconductor Lasers (Thesis)

- ^ K. Gill, M. Appleton 및 G. J. Lye "소형 교반 생물의 바이오매스 성장을 온라인에서 병렬적으로 모니터링하기 위한 열 프로파일링" 생명공학 서신 제30권, 번호 9 / 2008년 9월 [2]

- ^ B. Strahm & B, Plattner, "열 프로파일링: 공급 물질의 처리 특성 예측:" [3] 2006년 11월 17일 웨이백 기계에 보관

- ^ Arehart, Greg B.; Donelick, Raymond A. (2006). "Thermal and isotopic profiling of the Pipeline hydrothermal system: Application to exploration for Carlin-type gold deposits". Journal of Geochemical Exploration. 91 (1–3): 27–40. doi:10.1016/j.gexplo.2005.12.005. ISSN 0375-6742.

- ^ Houston, Paul N; Brian J. Louis; Daniel F. Baldwin; Philip Kazmierowicz. "Taking the Pain Out of Pb-free Reflow" (PDF). Lead-Free Magazine. p. 3. Retrieved 2008-12-10.

- ^ a b c d e f g h i O'Leary, Brian; Michael Limberg (2009). Profiling Guide. DiggyPod. ISBN 978-0-9840903-0-3.

- ^ TC 부착 방법 "[4]"

- ^ Automatic Profiling video (Video). KIC Thermal.

- ^ Ghostarchive 및 Wayback Machine에 보관: