공기 블라스트 분사

Air-blast injection에어 블래스트 사출은 디젤 엔진의 과거 직분사 시스템이다. 현대적인 디자인과 달리 에어블래스트 분사 디젤 엔진은 분사 펌프가 없다. 주입 노즐에 연료를 공급하기 위해 대신 간단한 저압 연료 공급 펌프를 사용한다. 주입 시 압축공기의 블라스트가 연료를 연소실로 압입하므로 공기 블라스트 분사라는 이름이 붙는다. 압축 공기는 주입 노즐을 공급하는 압축 공기 탱크에서 나온다. 큰crankshaft-driven 압축기 탱크들 re-fill 했다.;그 압축기의 크기와 엔진 크랭크 축의 낮은 회전 진동수가 공기 분사 디젤 엔진 크기와 질량의 경우 엄청나다, 이 문제 없이 오직 suitabl게 만드는 것은 공기 분사 분사 빠른 부하 alteration[1]를 허용하지 않는다 연합에게 주사한 의미 사용된다.e 정지 응용 및 수공예용. 결합 전 챔버 주입이 발명되기 전에는 디젤 엔진에 필요한 적절한 작동 내부 공기 연료 혼합 시스템을 구축할 수 있는 유일한 방법이 공기 블라스트 주입이었다. 1920년대 동안 공기 블라스트 주입은 훨씬 작지만 더 강력한 엔진을 허용하는 우수한 분사 시스템 설계에 의해 더 이상 사용되지 않았다.[2][3] 루돌프 디젤은 1893년 11월(DRP 82 168) 에어 블래스트 주입 특허를 받았다.[4]

역사

에어 블래스트 주입 시스템은 1890년 조지 베일리 브레이튼이 4행정 등유를 연료로 하는 엔진에 처음 사용하였다. 루돌프 디젤은 그가 1893년에 축적된 것을 사용하려고 했던 직접 주사를 가진 엔진을 만들고 싶었다.[5] 디젤이 사용한 점성이 높은 연료와 열화상 연소가 발생했기 때문에 축적 원리가 충분히 작동하지 않았다. 따라서 디젤은 주입 시스템을 개선해야 했다. 독일의 엔지니어 프리드리히 사스는 디젤이 브레이튼의 발명에 대해 알고 있었으며, 따라서 디젤이 자신의 열등주사 시스템을 브레이튼의 것과 유사한 공기 블라스팅 주입 시스템으로 대체하기로 결정했을 가능성이 매우 높다고 말한다.[6] 디젤은 1894년 2월 [4]더 나은 해결책을 내놓지 못했기 때문에 그렇게 했지만, 디젤은 그 이후 공기 블라스터 주입 시스템을 우수한 시스템으로 대체하기를 원했다; 1905년 디젤과 루돌프 브랜드스테터가 거대한 압축기 없이 직접 주입할 수 있는 향상된 축적 시스템을 특허를 받았다.[7] 그럼에도 불구하고 이 개선된 시스템은 여전히 불충분했고 디젤은 거대한 압축기가 없는 직분사를 고려했다. 1915년에 공기 블래스트가 주입되지 않은 디젤 엔진이 나타나기까지는 10년이 더 걸렸다;[8] 자동차 디젤 엔진을 가능케 했던 결합 전 챔버가 1909년에 발명되었다.[9]

디자인

아토마이저 설계

초기에는 체가 디스크로 널리 대체될 때까지 체형 검량기가 주입 노즐에 사용되었다.[1] 또한 일부 엔진에는 링형 분무기가 사용되었다.[10]

링형 원동기(Ring-type atomizer)는 노즐 내부에서 발생하는 서로 다른 공기 속도의 원리에 기초하여 연료가 공기와 혼합되도록 한다.[11] 디스크형 분무기는 작은 틈새로 서로 위에 작은 구멍이 뚫린 디스크를 가지고 있다(오른쪽 단면도 그림 6 참조). 디스크는 수축력을 증가시키기 위해 약간 잘못 정렬되어 있다. 따라서 엔진의 용량 및 주입된 연료의 양에 따라 분사 노즐당 2, 3, 4DIC가 사용된다. 디스크 재료는 연료 종류에 따라 다르다. 일반적으로 청동 주조와 인광 청동 주조물이 사용된다. 석탄 타르에서 작동하는 엔진의 경우 디스크는 보통 강철로 만들어진다.[12]

디스크형 분무기가 있는 엔진의 경우 분사 압력은 크랭크축의 회전 주파수와 일치해야 한다. 회전 주파수가 증가하면 기압도 함께 높아져야 한다는 의미다.[13] 보통 주입 시 97%의 공기와 3%의 연료가 주입 노즐을 통해 주입된다.[8] 주입 압력은 회전 주파수를 제한하는 5 - 7 MPa이다. 또한 엔진 부하가 증가함에 따라 주입 압력을 낮춰 실화를 방지해야 한다.[13]

디스크 구멍 직경 계산이나 디스크의 적절한 크기는 20세기 초에 알려진 공학적 지식은 없었다. 디스크 디자인은 보통 엔지니어들의 경험에 기초했다. 큰 구멍은 많은 압축 공기를 필요로 하기 때문에 더 많은 엔진 출력을 소비하는 반면, 구멍이 너무 작으면 엔진 출력이 감소한다. Julius Magg는 표시된 실린더 출력에 따라 디스크 구멍 직경을 권장한다: = D D 은(는) 밀리미터 단위의 구멍 직경이고 N {\ N은 PS 출력이다.[14]

노즐 배치도

20세기 초에는 공기 블래스트 분사 엔진에 대한 두 가지 주입 노즐 디자인이 일반적이었다. 개방 노즐 및 폐쇄 노즐 설계.[15]

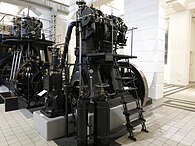

닫힌 노즐 디자인은 초기 설계였고 가장 일반적인 설계였으며, 대개 수직 엔진(오른쪽과 같이 Langen & Wolf 엔진)에서 발견된다. 2행정 엔진과 4행정 엔진 모두에 사용할 수 있다. 분사 노즐은 압축 공기 탱크로부터 압축 공기를 지속적으로 공급받는 동안 연료 공급 펌프로부터 연료를 공급받는다. 이는 연료 공급 펌프가 분사 공기 압력에 의해 발생하는 저항을 극복해야 함을 의미한다. 캠축의 별도 캠(그림 5와 우측의 2기통 요한-바이처 엔진)은 분사 밸브를 작동시켜 압축 공기가 연료를 연소실로 압입하도록 한다. 분사 밸브가 열리기 전에 연료나 압축 공기는 연소실로 들어갈 수 없다.[16] 폐쇄형 노즐 설계는 그 당시에 공기 연료 혼합물을 잘 만들었고, 이것은 고용량 엔진에 매우 유용하게 만들었다. 또한 개방 노즐 설계에 비해 연료 소비량이 낮았다. 가장 큰 단점이 더 높은 제조 비용과 수평 실린더 엔진 디자인이 상당히 이후 수평 실린더 엔진에, 압축 공기는 쉽게로 이어지는 연소실에 연료의 충분한 양. 누르지 않은 채 실린더에 들어갈 수 있difficult,[17]을 주입 노즐 제한입니다. eng실화 또는 [18]사후에

오픈 노즐 디자인은 대부분 수평 실린더가 있는 엔진에 사용되었고 수직 실린더가 있는 엔진에는 특이하게 사용되었다. 4행정 엔진에만 사용할 수 있다.[17] 닫힌 노즐 설계와 마찬가지로 연료는 주입 노즐에 공급된다. 그러나, 분사 밸브는 압축 공기가 실린더로 들어가는 것을 막을 뿐이다. 연료는 끊임없이 실린더의 연소실 위에 있는 프리 챔버로 들어간다. 프리 챔버와 연소실 사이에는 디스크형 분무기가 배치되어 챔버를 서로 분리한다. 주입 시 압축 공기는 디스크형 분무기를 통해 연소실로 연료를 밀어 넣는다.[19] 개방형 노즐 설계를 특징으로 하는 제조 엔진은 폐쇄형 노즐 설계로 만드는 것보다 상당히 저렴하고 쉬웠다. 그것은 또한 타르를 연료로 사용하는 것을 허용한다. 그러나 연료 공급이 불충분하고 주입이 시작될 때 연소실로 너무 많은 연료가 유입되어 실린더 내부의 압력이 너무 많이 축적된다. 이는 연료로 고용량 엔진을 충분히 공급할 수 없다는 문제뿐만 아니라 개방 노즐 설계가 소형 엔진에만 사용될 수 있다는 것을 의미한다.[17]

참조

- ^ a b 뤼디거 테이크만, 귄터 P. Merker (출판사): Grundlagen Bubrennungsmotoren : 펑크톤스위즈, 시뮬레이션, 메스텍닉, 7호, 스프링거, 위스바덴, 2014, ISBN978-3-658-03195-4, 페이지 381.

- ^ 뤼디거 테이크만, 귄터 P. 머커(출판사) : 그룬틀라겐 버블렌닝스모토렌 : 펑크톤웨이즈, 시뮬레이션, 메스테크닉, 7호, 스프링거, 위스바덴, 2014, ISBN 978-3-658-03195-4, 페이지 382.

- ^ 안톤 피싱거, 오토 코르디에: 게미쉬빌둥과 동사령 임디젤모터, 스프링어, 위엔, 1939년 ISBN 978-3-7091-9724-0, 페이지 1

- ^ a b 루돌프 디젤: 1913년 베를린 스프링거, 다이에엔스테흥 데 디젤 모터스, ISBN 978-3-642-64940-0, 페이지 21

- ^ MAN Nutzfahrzeuge AG: Leistung und Weg: Jur Geschicte des MAN Nutzfahrzeugbaus.베를린 스프링거 / 하이델베르크, 1991년 ISBN 978-3-642-93490-2. 페이지 440

- ^ 프리드리히 사스: Geschichte des Deutschen Vernrengsmotorenbaus von 1860 bis 1918, 스프링거, 베를린/하이델베르크 1962, ISBN 978-3-662-11843-6, 페이지 414

- ^ MAN Nutzfahrzeuge AG: Leistung und Weg: Jur Geschicte des MAN Nutzfahrzeugbaus.베를린 스프링거 / 하이델베르크, 1991년 ISBN 978-3-642-93490-2. 페이지 417

- ^ a b MAN Nutzfahrzeuge AG: Leistung und Weg: Jur Geschicte des MAN Nutzfahrzeugbaus.베를린 스프링거 / 하이델베르크, 1991년 ISBN 978-3-642-93490-2. 페이지 419

- ^ 프리드리히 사스: Bau und Betrieb von Dieselmaschinen: Ein Lehrbuch für Studierende. 에스터 밴드: 그룬들라겐 und Maschinenelemente, 2호, 스프링거, 베를린 / 하이델베르크, 1948년, ISBN 97836197, 페이지 94 & 95

- ^ 줄리어스 매그: Die Stewerungen der Berbrennungskraftmaschinen, Springer, 1914, ISBN 978-3-642-47608-2, 페이지 270

- ^ Julius Magg: Die Stewerungen der Berbrennungskraftmaschinen, Springer, 1914, ISBN 978-3-642-47608-2, 페이지 271

- ^ Julius Magg: Die Stewerungen der Berbrennungskraftmaschinen, Springer, 1914, ISBN 978-3-642-47608-2, 페이지 265

- ^ a b Julius Magg: Die Stewerungen der Berbrennungskraftmaschinen, Springer, 1914, ISBN 978-3-642-47608-2, 페이지 269

- ^ Julius Magg: Die Stewerungen der Berbrennungskraftmaschinen, Springer, 1914, ISBN 978-3-642-47608-2, 페이지 274

- ^ Julius Magg: Die Stewerungen der Berbrennungskraftmaschinen, Springer, 1914, ISBN 978-3-642-47608-2, 페이지 261

- ^ Julius Magg: Die Stewerungen der Berbrennungskraftmaschinen, Springer, 1914, ISBN 978-3-642-47608-2, 페이지 263

- ^ a b c 줄리어스 매그: Die Stewerungen der Berbrennungskraftmaschinen, Springer, 1914, ISBN 978-3-642-47608-2, 페이지 280

- ^ 줄리어스 매그: Die Stewerungen der Berbrennungskraftmaschinen, Springer, 1914, ISBN 978-3-642-47608-2, 페이지 268

- ^ Julius Magg: Die Stewerungen der Berbrennungskraftmaschinen, Springer, 1914, ISBN 978-3-642-47608-2, 페이지 275

(는) 밀리미터 단위의 구멍 직경이고

(는) 밀리미터 단위의 구멍 직경이고