핫 프레스

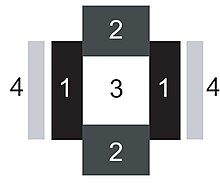

Hot pressing열간 프레스란 소결 [1]및 크리프 공정을 유도하기에 충분한 고온에서 분말 또는 분말 컴팩트체를 형성하기 위한 고압, 저변형률 분말 야금 공정이다.이는 열과 압력을 동시에 가함으로써 실현됩니다.

열간 압착은 주로 단단하고 부서지기 쉬운 재료를 만드는 데 사용됩니다.다이아몬드-금속 복합 절삭 공구와 기술 세라믹의 통합에 큰 용도가 있습니다.고밀도화는 입자 접점에서의 입자 재배열과 플라스틱 흐름을 통해 이루어집니다.느슨한 분말 또는 사전 압축된 부품은 대부분의 경우 그래파이트 몰드에 채워져 있어 일반적으로 2,400°C(4,350°F)의 온도까지 유도 또는 저항을 가열할 수 있습니다.최대 50 MPa(7,300 psi)의 압력을 가할 수 있습니다.다른 훌륭한 용도는 다른 종류의 폴리머를 프레스하는 것이다.

핫 프레스 기술에서는 유도 가열, 간접 저항 가열 및 현장 보조 소결 기술(FAST)/직접 핫 프레스 등 세 가지 유형의 가열이 사용됩니다.

유도 가열

이 공정에서 전자발전기에 결합된 유도코일을 사용하여 발생하는 고주파 전자장을 받으면 금형 내에서 열이 발생한다.금형은 흑연 또는 강철로 만들어지며, 펀치에 한두 개의 실린더에 의해 압력이 가해집니다.금형은 유도 코일 안에 위치합니다.여기서의 장점은 압력과 유도력이 완전히 독립적이라는 것입니다.액상이 있는 분말이라도 이 공정을 견딜 수 있고 저압도 가능하다.단점으로는 고주파 발전기의 비용과 적절한 정렬이 필요하다는 것입니다.금형이 중앙에 배치되지 않으면 열 분배가 균일하지 않습니다.그러나 주요 단점은 금형의 양호한 유도 결합과 열 전도율에 대한 공정 의존입니다.자기장은 금형에 0.5mm~3mm만 침투할 수 있습니다.이후 금형 재료의 열 전도율에 따라 금형 안으로 열을 "수송"해야 합니다.몰드와 유도 코일 사이의 공극이 몰드 프로파일 전체에서 동일하지 않으면 균일한 가열이 훨씬 더 어렵습니다.또 다른 잠재적인 문제는 난방비이다.가열 속도가 너무 높으면 표면과 코어 사이에 고온 차이가 발생하여 금형이 파괴될 수 있습니다.

간접 저항 가열

간접 저항 가열 기술을 사용하여 금형을 가열 챔버에 넣습니다.챔버는 흑연 가열 소자에 의해 가열됩니다.이들 소자는 전류에 의해 가열된다.그런 다음 열은 대류를 통해 금형으로 전달됩니다.전기 에너지가 가열 소자를 가열하여 금형을 2차적으로 가열하는 과정을 간접 저항 가열이라고 합니다.

금형의 전도성 및 열과 압력으로부터 독립되어 달성 가능한 높은 온도가 장점입니다.주요 단점은 금형을 가열하는 데 걸리는 시간입니다.용해로 분위기에서 금형 표면으로, 이후 금형의 단면 전체에 걸쳐 열 전달이 이루어지는 데는 비교적 오랜 시간이 걸립니다.

현장 보조 소결 기술(FAST)/스파크 플라즈마 소결(SPS)

금형에 흐르는 전류로 소결한다는 기본적인 생각은 꽤 오래되었다.초경합금 분말의 저항 가열은 1933년에 테일러에[2] 의해 특허를 받았다.이 방법은 현재 새로운 관심을 받고 있다.전류는 DC 또는 AC를 펄스 또는 비펄스할 수 있습니다.SPS(Spark Plasma Sintering)는 이 기술의 일반적인 명칭이지만, 지금까지 스파크 및 플라즈마가 검증되지 않았기 때문에 기술적으로 올바르지 않습니다.이 기법의 다른 일반적인 이름으로는 직류 소결, 급속 핫 프레스, 직접 핫 프레스 등이 있습니다.이러한 모든 기술은 일반 용어인 "Field Assisted Sintering Technology(FAST)"[3]로 요약되어 있습니다.

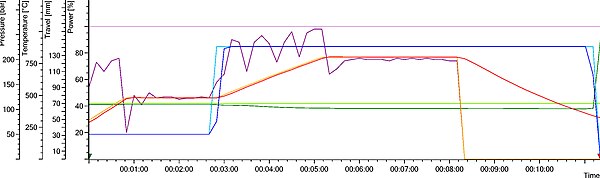

당시 사이클 타임을 단축한 설득력 있는 이유는 곡물의 성장을 피하고 에너지를 절약하기 위해서였다.직접 핫 프레스에서는 금형이 전원에 직접 연결됩니다.금형과 분말 부분의 저항률은 금형 내에서 직접 열을 발생시킵니다.그 결과 난방비가 매우 높아집니다.또한 미세 금속 분말 골재의 소결 활성이 현저하게 증가하여 몇 분간의 짧은 사이클 타임을 가능하게 한다.또한 기존 소결공정보다 역치 소결온도 및 압력을 낮춘다.앞의 두 가지 방법은 모두 금형 재료의 고유 특성, 즉 열 전도율에 크게 의존합니다.그러나 직접 저항 가열의 경우 열이 필요한 곳에서 발생합니다.

최근 연구에 따르면 펄스 전류와 비펄스 전류(SPS 또는 FAST)를 사용한 소결 사이에는 기본적인 차이가 없습니다.원칙적으로 (기존 열간 압착에 비해) 개선된 소결 결과는 [4]분말의 현장 가열만으로 개선되는 경우 모든 직접 열간 압착 기법에 의해 달성될 수 있다.(분말 유형에 따라 크게 달라지는) 전류 밀도 자체와 관련된 추가적인 물리적 효과가 존재하는 경우 펄스 전류는 종종 추가적인 유익한 효과를 가져옵니다. 각 펄스 동안 전류 밀도는 동등한 hea를 가진 DC 전류보다 훨씬 높은 값에 도달하기 때문입니다.팅파워[citation needed]

적용들

최근에는 스패터링 타깃과 고성능 세라믹 성분인 탄화붕소, 티타늄, 시알론 등의 중요 품목의 제조가 이루어지고 있다.금속 분말을 사용하여 금형의 전도성은 공작물을 빠르게 가열하는 데 이상적입니다.직경이 크고 높이가 비교적 작은 금형은 빠르게 가열할 수 있습니다.이 프로세스는 특히 높은 가열률을 필요로 하는 애플리케이션에 적합합니다.이는 고온에서만 잠시 보관할 수 있는 재료 또는 높은 생산성을 위해 빠른 가열 속도가 필요한 공정에 적용됩니다.

직접 열간 프레스 기술을 통해 재료를 최종 밀도까지 소결할 수 있습니다.거의 그물 모양의 정밀도는 매우 높으며 종종 가공이 어려운 재료의 기계적 재가공을 배제합니다.

마찰 재료 산업에서는 소결된 브레이크 패드와 클러치의 생산에서 직접 열간 압착이 증가하는 역할을 합니다.소결 브레이크 패드는 고속 열차 및 오토바이뿐만 아니라 풍력 에너지, ATV, 산악용 자전거 및 산업용 애플리케이션에 점점 더 많이 사용되고 있습니다.소결 클러치 디스크는 주로 대형 트럭, 선박, 트랙터 및 기타 농기계에 사용됩니다.

대학이나 연구소등의 연구 시설에서는, 소결 주기가 짧은 것을 이용하고 있어, 연구 진행이 고속화됩니다.

최근 개발 작업 예를 들어 LED에metal-diamond-composite 열제 거원을, 그리고 레이저 응용 프로그램을 포함한다.이후 일반적으로 그 다이아몬드 공구 산업에서 노련한 직접적인 뜨거운 인쇄기와 metal-diamond 화합물 소결은 1950년대로 간다.

메모들

- ^ 독일어, R.M.:포괄적인 분을 금속 공학의, 페이지 103.2005년Elsevier.

- ^ 테일러, G.F.:장치 72월 1933년 하드 금속 성분, 미국 특허 1,896,854을 만드는 것,.

- ^ Guillon, O.; et al. (2014). "Field-Assisted Sintering Technology / Spark Plasma Sintering: Mechanisms, Materials, and Technology Developments". Advanced Engineering Materials. 16 (7): 830–849. doi:10.1002/adem.201300409.

- ^ "국제 파우더 금속 공학 Directory"(1월, 2012년 4):2011년 하겐 심포지엄:.검토 스파크 플라스마 Sintering의 교수에 의해베른트 Kieback, 프라운호퍼 IFAM 지사 연구소의 드레스덴과 재료 과학에 대한 공과 대학교 드레스덴(독일).요약 박사는 게오르크 Schlieper에 의해 출간되었다.