3D 프린팅 속도

3D printing speed3D인쇄 속도 및 제작된 물질의 단위 일반적으로 양쪽 kg, mm또는 cm^3의 단위로 첨가제 manufactu의 유형에 따라 측정한 제조된 재료의 세월의 부대 몇초에 측정된 주어진 시간(양/시간{\displaystyle{\text{양}}/{\text{시간}}}), 위의 양을 측정한다.r잉그 테크닉

다음 표는 상업적으로 관련된 3D 프린팅 기술의 속도를 비교한 것이다.

| 기술 | 정상 속도 | 최대 속도(청구됨) |

|---|---|---|

| DLP/SLA | 20-36mm/[1]초 | 초당[2] 720mm |

| FDM | 50-150 mm/초[3] | 초당[2] 500mm |

| SLS | 초당 48mm | 60 mm/초 |

| 멀티 제트 퓨전 | 2800cm³/hr ~ 4000cm3/hr[2] | 시간당 4500cm3 |

3D 프린팅 속도는 전체 3D 프린팅 공정의 하위 구성 요소인 빌드 단계만을 의미한다. 그러나 전체 과정은 전처리 단계부터 후처리 단계까지 걸쳐 있다.[5] 데이터 파일(.stl 또는 .obj)에서 완성된 부품을 인쇄하는 데 필요한 시간은 다음 단계에 대한 시간의 합으로 계산된다.

- 부품과 프린터의 준비 과정에 걸쳐 있는 전처리 단계. 이것은 실제 인쇄가 시작되기 전에 필요하다. 다음 프로세스에 필요한 시간의 합으로 계산한다.

- 인쇄할 부품의 위치 및 방향 지정

- 프린터 소프트웨어 내에 파라미터 입력(예: 레이어 두께, 재료 유형)

- 지지 구조 생성

- 슬라이스 생성(슬라이징)

- 소프트웨어에 의한 툴 경로 계획 생성

- 서포트 재료 준비 및 적재 및 제작 재료

- x-y 및 z축 설정

- 진단, 청소 또는 추가 테스트

- 제조 단계, 즉 제조를 위해 준비된 데이터가 프린터로 전송된 후의 실제 인쇄 시간이다. 다음 기간의 합으로 볼 수 있다.

- 부품 및 서포트 재료가 제조되는 시점의 제조 시간

- 유휴 시간, z축 이동, 냉각 시간, 레벨링, 인쇄 헤드의 비제조 이동 등 비생산적 시간

- 최종 단계인 후처리 단계는 부품 제조 후 이뤄진다. 여기에는 다음과 같은 프로세스가 포함된다.

- 지지대 제거

- 원하는 표면 품질을[6] 얻기 위해 표면 다듬기

스피드 업

적층 제조 기술은 보통 인쇄 속도와 품질 사이의 균형을 의미한다. [7] 전체 3D 프린팅 공정의 속도 향상은 다음의 두 가지 범주로 분류할 수 있다.

소프트웨어 개선

실제 인쇄 과정은 모델이 잘리고, 방향이 잡히고, 채워지는 방식에 직접 영향을 받기 때문에 최적화하면 인쇄 시간이 단축된다.

최적 방향. 부품 방향 변경은 STL 파일 또는 CAD 모델에서 수행할 수 있다. 최적의 부품 방향을 결정하는 것은 모든 적층 제조 공정에 공통적인 소프트웨어 솔루션이다. 이것은 총 인쇄 시간에 영향을 미치는 많은 주요 요소들의 현저한 개선으로 이어질 수 있다. 부품 방향에 따라 크게 좌우되는 요소는 다음과 같다.

- 빌드 방향에서 부품의 높이. z 방향은 x-y 방향보다 빌드 속도가 느리다. 높이를 최소화함으로써 층수를 줄일 수 있을 것이다. 따라서 제조 및 유휴 시간이 모두 감소한다.

- 서포트 재료의 총 부피와 서포트 구조물과 부품의 총 접촉 영역. 서포트 재료를 덜 사용할수록 서포트 제거에 필요한 빌드 시간과 마감 시간이 빨라진다. 서포트 물량을 최소화함으로써 재료가 덜 쌓이기 때문에 일반적으로 제조시간이 줄어든다. 이 인자는 SLA, FDM과 같은 외부 지지 구조를 사용하는 프로세스에 영향을 미친다.

- 전체 표면적의 품질. 부품의 방향은 계단 효과의 영향을 받는 면(레이어링의 유물)을 결정한다. 표면 품질을 최대화함으로써 원하는 공차까지 표면을 마치는 데 필요한 시간이 감소한다.[6]

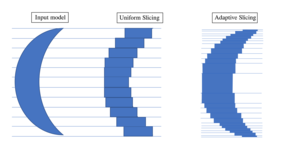

적응형 슬라이싱. 계단 효과로 인한 오차는 몇 가지 측정 지표를 사용하여 측정할 수 있으며, 이 모든 지표가 모델 표면과 실제 인쇄 표면의 차이를 나타낸다. 레이어의 높이 분포를 적절히 계산하여 다음과 같은 오류를 최소화할 수 있다. 후처리 시간은 줄어드는 반면 표면의 품질은 높아진다. 적응형 슬라이싱의 이점은 부품의 표면 대 부피 비율에 따라 달라진다. 전체 레이어 높이에 걸쳐 모델 표면을 분석함으로써 적응 레이어의 효율적인 연산이 가능하다. 몇 가지 구현을 오픈 소스 소프트웨어로 이용할 수 있다.[7]

하드웨어 개선

하드웨어를 통한 인쇄 속도를 높이는 것은 다음과 같은 형태를 취할 수 있으며, 이들 중 상당수는 3D 프린팅 선도업체들이 사용하고 있다.

- 수정된 인쇄 헤드: 인쇄 공정마다 다른 유형의 인쇄 헤드를 사용. 예를 들어 필라멘트가 미끄러지는 것을 방지하기 위해 추가적인 니프 피더를 갖는 것.

- 온도: 압출기로 가기 전에 필라멘트를 녹이기 위한 추가 레이저 포함. 이것은 불필요한 프린트 헤드 난방을 방지하여 프린트 헤드 냉각 시간을 단축시킨다.

- Digital [8]Light Projector 기반 기술의 사층 내 부착력 최소화

- UV-LED 양생으로[4] 경화된 젤 소재를 즉시 압출하는 젤 분사 프린팅 기술

- 경로 계획을 사용하여 협업하는 인쇄 [9]헤드를 추가하여 인쇄 속도 향상

- 특정 제조 기술에 특수 재료 유형 사용.[5]

과제들

사용되는 기술에 따라 3D 인쇄 속도를 제한할 수 있는 몇 가지 과제가 있다.

- 형상 최적화. 제품 내부는 여러 가지 구조로 채울 수 있기 때문에 적층 제조를 통한 설계 최적화가 필요하다. 특정 제약조건에 따라 제품 내부를 채울 수 있는 최선의 방법을 찾는 것은 어려운 문제다.

- 부품 방향. 이론적으로, 방향은 무한히 많다. 부품의 목적에 따라 한 번에 여러 기준을 최적화하려고 할 때 최적의 방향이 없을 수 있다.

- 슬라이싱 슬라이싱과 관련된 두 가지 주요 과제는 계단 효과와 격납 장치 문제다.

- 도구 경로 계획. 인쇄 도구의 속도는 레이어의 크기를 변경할 수 있으므로 공구 경로 계획 시 공정의 물리적, 기계적 특성을 고려해야 한다.

- 후처리 제거된 서포트 재료는 손으로 부품을 샌딩, 비드 블라스팅, 기존 가공 또는 아세톤 마감과 같은 다른 방법을 사용하여 연마할 수 있는 찌꺼기나 잔여물을 남길 수 있다.

- 하드웨어 및 유지보수 문제. 부품을 인쇄한 후에는 동일한 품질로 작업을 계속하기 위해 일반적인 정리 절차가 필요하다. 사용한 재료의 종류에 따라 레이저의 매개변수를 조정하여 불필요한 과코링이나 소결 현상을 방지할 필요가 있다.

- 인쇄 방법론. 각 인쇄 방법마다 장단점이 있다. 예를 들어 DLP 기반 방법은 전체 레이어를 한 번에 제조할 수 있는 장점이 있다. 다만 부착력 때문에 DLP 유휴시간이 길다. SLA 기반 방법은 특정 지점에서 교차하는 두 개 이상의 레이저를 사용하여 소재(점별 양생)를 치료하지만 계획과 구현에 모두 난제를 제기한다. 계층 없는 방법은 경로 계획이 더 복잡하다.[5]

리서치

음향 제작

음파의 흥미로운 특징들은 과학자들이 음파를 적층 제조에 사용하도록 장려했다. 음파는 접촉 없는 설정에서 원하는 형태로 물질을 형성하는 압력장을 형성할 수 있다. 넓은 면적에 동시에 적용할 수 있다는 점이 신속한 제작을 위한 좋은 후보로 꼽힌다.[10]

그 과정은 음향 홀로그램을 디자인하는 것으로 시작된다. 음향 홀로그램은 음향장이 원하는 패턴을 형성하도록 지시하는 마스크다. 식각 및 나노임프린트 공법을 조합한 적층 가공으로 제작할 수 있다. 실리콘 고무 입자를 광 이니시에이터가 있는 액체 매체에 넣는 과정이 뒤따른다. 그런 다음 음향 마스크를 사용하여 원하는 압력 음장을 생성하여 입자를 올바른 순서로 배치한다. 다음 단계는 최종 제품을 굳히기 위해 자외선을 가하는 것이다.[10]

SLA 프로세스 개선

SLA 프로세스의 속도 제한:

- 경화재의 투영창 부착

- 수지표면의 교란

억제 패터닝을 통한 신속한 연속 적층 제조

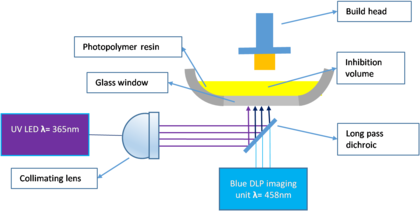

언급된 효과로 인해, SLA 방법을 사용한 인쇄 속도는 시간당 몇 밀리미터에서 몇 센티미터로 제한된다. 이 문제를 해결하기 위해 두 가지 광원 시스템을 사용한다. 하나는 중합용이고 다른 하나는 접착을 피하기 위해 중합성을 억제하고 결과적으로 인쇄를 더 빨리 하기 위해 중합성을 억제하는 것이다. 이 방법은 시간당 200 cm까지 속도를 낼 수 있게 해준다. 또한 설정 지형 패턴화에서 각 픽셀의 강도를 제어함으로써 스테이지 변환 없이 단일 노출로 생성될 수 있다.[11] 설정에는 사진 개시자와 사진 억제제가 혼합되어 사용된다. 두 재료의 흡광도 스펙트럼이 직교하므로 두 가지 직교 광원으로 공정을 제어할 수 있다. 재료가 층별로 생성되면 트레이가 점차적으로 들어올려지고 사진 억제제가 창 부근에 접착되지 않는다.[11]

모바일 액상 인터페이스를 사용한 대용량, 열 제어 방식의 3D 프린팅

접착 문제를 해결하는 또 다른 방법은 양생 공정을 금지하는 데드 레이어를 만드는 것이다. 이 죽은 층을 만드는 한 가지 방법은 불소 유량을 사용하는 것이다. 이 액체는 모든 물질을 배척하고 어떤 것에도 달라붙지 않는다는 것을 의미하는 잡식 공포증이다. 정적 레이어 대신 유량을 사용하는 이유는 접착력에 대해 더 큰 힘을 만들고 경화 레이어의 냉각에도 도움을 주기 위함이다(고정 작용은 열을 발생시킨다).[8]

시공 키트 구성 요소를 통합하여 빠른 3D 프린팅

인쇄하기 전에 개체를 더 작은 블록(예: 레고 부품)으로 나누면 기존 인쇄 방식에 비해 속도가 2.44배 향상될 수 있다. 또한 최적 설계를 찾기 위해 객체를 반복해야 하는 경우 전체 객체를 반복해서 인쇄하는 것은 효율적이지 않다. 한 가지 해결책은 주 상수 구조를 한 번만 인쇄하고 작은 변화 부품만 고해상도로 재인쇄하는 것이다. 이 작은 부품들은 주요 구조물에 장착된다.[12]

참고 항목

참조

- ^ "How to Make Resin 3D Printing 8x Faster and 9x More Precise". Zortrax. 2018-09-21. Retrieved 2020-02-05.

- ^ a b c Armando (2019-08-14). "5 Fastest 3D Printers - High Speed 3D Printing (Feb. 2020)". AllThat3D. Retrieved 2020-02-05.

- ^ a b "3D Printing Speed : How long does 3d Printing take". Sculpteo. Retrieved 2020-02-05.

- ^ a b Flynt, Joseph (April 10, 2019). "Fastest 3D Printers in 2019". 3dinsider.

- ^ a b c Oropallo, William; Piegl, Les A. (2015-06-12). "Ten challenges in 3D printing". Engineering with Computers. 32 (1): 135–148. doi:10.1007/s00366-015-0407-0. ISSN 0177-0667. S2CID 7264133.

- ^ a b Alexander, Paul; Allen, Seth; Dutta, Debasish (1998-04-01). "Part orientation and build cost determination in layered manufacturing". Computer-Aided Design. 30 (5): 343–356. doi:10.1016/s0010-4485(97)00083-3. ISSN 0010-4485.

- ^ a b Wasserfall, Florens; Hendrich, Norman; Zhang, Jianwei (2017-08-20). "Adaptive slicing for the FDM process revisited". 2017 13th IEEE Conference on Automation Science and Engineering (CASE). IEEE: 49–54. doi:10.1109/coase.2017.8256074. ISBN 978-1-5090-6781-7. S2CID 1784826.

- ^ a b Walker, David A.; Hedrick, James L.; Mirkin, Chad A. (2019-10-18). "Rapid, large-volume, thermally controlled 3D printing using a mobile liquid interface". Science. 366 (6463): 360–364. Bibcode:2019Sci...366..360W. doi:10.1126/science.aax1562. ISSN 0036-8075. PMC 6933944. PMID 31624211.

- ^ Go, Jamison; Hart, A. John (2017-12-01). "Fast Desktop-Scale Extrusion Additive Manufacturing". Additive Manufacturing. 18: 276–284. arXiv:1709.05918. doi:10.1016/j.addma.2017.10.016. hdl:1721.1/128535. ISSN 2214-8604. S2CID 115574095.

- ^ a b Melde, Kai; Choi, Eunjin; Wu, Zhiguang; Palagi, Stefano; Qiu, Tian; Fischer, Peer (2018). "Acoustic Fabrication via the Assembly and Fusion of Particles". Advanced Materials. 30 (3): 1704507. doi:10.1002/adma.201704507. ISSN 1521-4095. PMID 29205522.

- ^ a b de Beer, Martin P.; van der Laan, Harry L.; Cole, Megan A.; Whelan, Riley J.; Burns, Mark A.; Scott, Timothy F. (January 2019). "Rapid, continuous additive manufacturing by volumetric polymerization inhibition patterning". Science Advances. 5 (1): eaau8723. Bibcode:2019SciA....5.8723D. doi:10.1126/sciadv.aau8723. ISSN 2375-2548. PMC 6357759. PMID 30746465.

- ^ Mueller, Stefanie; Mohr, Tobias; Guenther, Kerstin; Frohnhofen, Johannes; Baudisch, Patrick (2014). "faBrickation: fast 3D printing of functional objects by integrating construction kit building blocks". Proceedings of the 32nd Annual ACM Conference on Human Factors in Computing Systems - CHI '14. Chi '14. Toronto, Ontario, Canada: ACM Press: 3827–3834. doi:10.1145/2556288.2557005. ISBN 978-1-4503-2473-1. S2CID 6772574.