증기-액체-고체법

Vapor–liquid–solid method증기-액체-고체법(VLS)은 화학 증착으로부터 나노와이어와 같은 1차원 구조를 성장시키는 메커니즘입니다.고체 표면에 대한 기체상의 직접 흡착을 통한 결정의 성장은 일반적으로 매우 느립니다.VLS 메커니즘은 증기를 과포화 수준까지 빠르게 흡착할 수 있는 촉매 액체 합금 단계를 도입하여 이를 회피하고, 이 단계에서 액체-고체 계면의 핵 씨앗에서 결정 성장이 발생할 수 있습니다.이러한 방식으로 재배된 나노와이어의 물리적 특성은 액체 합금의 크기와 물리적 특성에 따라 제어 가능한 방식으로 좌우됩니다.

이력

VLS 메커니즘은 1964년 실리콘 [1]기판 위에 놓인 액체 금 방울의 존재 하에서 실리콘 위즈커 성장을 설명하는 것으로 제안되었습니다.설명은 수염에서 축방향 나사 이탈이 없는 것(그 자체가 성장 메커니즘), 성장을 위한 금 방울의 요구 사항 및 전체 성장 과정 동안 수염 끝에 있는 방울의 존재에 의해 동기 부여되었습니다.

서론

VLS 메커니즘은 일반적으로 다음 3단계로 [2]설명됩니다.

- 와이어를 성장시키는 기판상의 액체합금액적 제조방법

- 액체 표면에 흡착되어 액체 속으로 확산되는 증기로서 배양되는 물질의 도입

- 액상/고체 계면에서의 과포화 및 핵 생성으로 축방향 결정 성장

실험 기술

VLS 프로세스는 다음과 같이 이루어집니다.

- 실리콘(Si) 웨이퍼 기판상에 스패터 증착 또는 열증발로 얇은(~1~10nm)Au막을 퇴적시킨다.

- 웨이퍼는 Au-Si 공정점보다 높은 온도에서 아닐되어 웨이퍼 표면에 Au-Si 합금 방울이 생성됩니다(Au 막이 두꺼울수록 방울이 커집니다).Au와 Si를 혼합하면 합금의 용융온도가 합금성분에 비해 크게 낮아진다.Au:Si 합금의 성분 비율이 4:1 Au:Si일 때, Au:Si 합금의 용해 온도는 최소(약 363°C)에 도달합니다.시 공정점.

- 리소그래피 기술을 사용하여 물방울의 직경과 위치를 제어할 수 있습니다(아래에서 볼 수 있듯이 결과 나노와이어).

- 다음으로 진공증착시스템에서 발생하는 액체금속-합금액적-촉매화학 또는 물리증착공정에 의해 1차원 결정성 나노와이어를 성장시킨다.기판 표면의 Au-Si 방울은 정상적인 증기 고형성장의 활성화 에너지를 낮추는 작용을 한다.예를 들어, SiCl은4 다음과 같이 증착할 수 있다.H2 가스 혼합물 반응(화학 증착), 800°C 이상의 온도에서만 정상 증기-고체 성장 시.또한 이 온도 이하에서는 성장면에 Si가 거의 퇴적되지 않는다.단, Au 입자는 363°C 이상의 온도에서 Au-Si 공정액적을 형성하여 증기상태에서 Si를 흡착할 수 있다(Au는 모든 Si 농도의 고체용액을 100%까지 형성할 수 있기 때문에 Au에서 Si의 과포화 상태가 될 때까지).또한 나노사이즈 Au-Si 물방울은 표면적 대 부피비가 증가하여 에너지적으로 불리해지고 나노미터 크기의 입자가 물방울(구체 또는 반구체)을 형성하여 표면에너지를 최소화하는 작용을 하기 때문에 녹는점(ref)이 훨씬 낮다.

- Si는 공정합금보다 녹는점(~1414°C)이 훨씬 높기 때문에 액체합금/고체Si 계면에서 과포화 액체합금액적에서 Si 원자가 침전되어 표면에서 액체방울이 떠오른다.이 프로세스를 그림 1에 나타냅니다.

VLS 방식의 일반적인 기능

- 정상적인 증기-고체 성장에 비해 반응 에너지가 크게 감소합니다.

- 와이어는 금속촉매에 의해 활성화된 영역에서만 성장하며 와이어의 크기와 위치는 금속촉매에 의해 결정된다.

- 이 성장 메커니즘은 또한 다양한 물질로부터 높은 이방성 나노와이어 어레이를 생성할 수 있습니다.

촉매 입자의 요건

촉매의 요건은 다음과 같습니다.[3]

- 나노와이어 성장온도에서 성장시키는 결정성 물질과 액체용액을 형성해야 한다.

- 촉매제의 고체 용해도는 기판 재료의 고체 및 액체 상에서는 낮습니다.

- 액체 합금 위에 있는 촉매의 평형 증기 압력은 액체 방울이 증발하지 않도록 작아야 하며, 부피가 줄어들어(따라서 반지름) 성장 와이어의 반지름이 감소해야 하며, 최종적으로는 성장이 중단됩니다.

- 촉매는 (CVD 나노와이어가 성장하는 동안) 반응 생성물에 대해 불활성(비반응)이어야 합니다.

- 증기-고체, 증기-액체 및 액체-고체 계면 에너지는 물방울의 모양에 중요한 역할을 하므로 적절한 촉매를 선택하기 전에 검토해야 합니다. 물방울과 고체 사이의 작은 접촉 각도가 큰 면적의 성장에 더 적합하며, 큰 접촉 각도는 더 작은(감소된 방사)를 형성합니다.ius) 수염

- 나노와이어의 고방향 성장을 위해서는 고액 계면이 결정학적으로 명확하게 정의되어야 한다.단, 고액 계면은 완전히 매끄러울 수 없다는 점도 중요합니다.게다가 고체 액체 계면이 원자적으로 매끄럽다면, 새로운 섬이 핵을 형성할 때까지 고체에 부착하려고 하는 계면 근처의 원자는 부착할 곳이 없어져 성장 과정이 매우 느려집니다.따라서, 퇴적된 원자가 부착되고 나노와이어 성장이 진행되기 위해서는 "거친" 고체 표면 또는 많은 표면 원자 단계(이상적으로 1 원자 너비, 큰 성장 속도)를 포함하는 표면이 필요합니다.

성장 메커니즘

촉매액적 형성

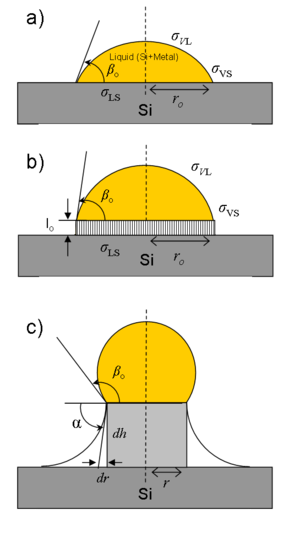

사용된 재료 시스템뿐만 아니라 진공 시스템의 청결도, 따라서 실험 중 액체 및 웨이퍼 표면에서의 오염의 양 및/또는 산화층의 존재는 액체/표면 경계면에 존재하는 힘의 절대 크기에 큰 영향을 미치며, 차례로 물방울/표면 경계면에 존재하는 힘의 형태를 결정합니다.물방울물방울의 형태, 즉 접촉 각도(β0, 그림 4 참조)는 수학적으로 모델링할 수 있지만, 성장 중에 존재하는 실제 힘은 실험적으로 측정하기가 매우 어렵다.단, 결정기판 표면의 촉매입자 형상은 표면장력과 액고체계면장력의 균형에 의해 결정된다.액체 반경은 다음과 같이 접촉 각도에 따라 달라집니다.

여기서0 r은 접촉 영역의 반지름이고0 β는 수정된 영의 방정식으로 정의된다.

1 ( o) = - ls - r \ _ { \{ } } \ cos ( \_ { \ { o } } ) = \ _ { \ mathram { \ } - { } - { \

이것은 표면장력(θs)과 액체-고체계면장력(θls)과 액체-고체장력의 추가장력(θ)에 따라 달라지며, 액적의 초기반경이 작을 때(나노사이즈) 효력이 발생한다.나노와이어가 성장하기 시작하면 높이는 dh만큼 증가하고 접촉 영역의 반지름은 dr만큼 감소합니다(그림 4 참조).성장이 계속됨에 따라 나노와이어(α, 수염 성장 전 0으로 설정)의 밑부분 경사각은 β와0 같이 증가한다.

1 ( o) = ) - s - \ \{ } \ ( { o } ) = \\ \ - } \

따라서 라인 장력은 촉매 접촉 영역에 큰 영향을 미칩니다.이 결론에서 가장 중요한 결과는 라인 장력에 따라 성장 모드가 다르다는 것입니다.라인 장력이 너무 크면 나노히록 성장이 일어나 성장을 멈춘다.

나노히스커 직경

자라는 나노와이어의 지름은 합금 액적의 특성에 따라 달라집니다.나노 크기의 와이어가 성장하려면 기판 위에 나노 크기의 물방울을 준비해야 합니다.평형 상황에서 이것은 금속 방울의 최소 반지름이 다음과 같이[4] 주어지기 때문에 가능하지 않다.

여기서l V는 물방울의 몰 부피, σlv 액체-증기 표면 에너지, s는 증기의 과포화[5] 정도를 나타낸다.이 방정식은 액체 및 액체에서 자랄 수 있는 결정의 최소 직경을 일반적으로 나노미터 수준 이상으로 제한합니다.기판상에 저희석으로 퍼진 단분산 나노입자의 사용과 시스템이 [6]냉각됨에 따라 촉매의 잘 분리된 나노클러스터를 형성할 수 있는 플라즈마를 형성하기 위한 기판-촉매 혼합물의 레이저 어블레이션 등 보다 작은 물방울을 생성하는 몇 가지 기술이 개발되어 왔다.

수염 생장 속도론

VLS 수염이 자라는 동안 수염의 성장 속도는 수염 직경에 따라 달라집니다. 수염 직경이 클수록 나노 와이어는 축 방향으로 빠르게 성장합니다.이는 금속 합금 촉매의 과포화(μ \mu가 나노히스커 성장의 주요 원동력이며, 수염 직경의 감소에 따라 감소하기 때문입니다(기브스-톰슨 효과라고도 함).

= - 4 d \ \ \ mu = \ \ mu _ { \ { o } - { \ \ \ { d }

다시 δ는 나노히스커 성장(금속 방울의 과포화)의 주된 원동력이다.구체적으로는0 증착종(위 예에서는 Si)의 화학 퍼텐셜과 고형 위스커상과의 차이이다.δ는0 수염 성장을 진행하는 {\\infty일 때),\Omega}는 의 원자량 및 \alpha} 와이어 표면의 비자유 에너지이다.위의 방정식을 살펴보면 작은 직경 스타일 100nm은 수염 성장을 위한 구동력이 작은 반면 큰 와이어 직경은 큰 구동력을 나타내는 것으로 나타났습니다.

관련 성장 기술

레이저에 의한 성장

일반적으로 광스펙트럼의 자외선(UV) 영역에서 파장을 갖는 고출력(10Hz) 짧은 레이저 펄스를 표면에 조사하여 금속을 함유한 고체 타깃에서 물질을 제거합니다.이러한 레이저 펄스가 고체 타겟에 흡착되면 타깃의 표면 영역의 물질이 레이저 에너지를 흡수하고 (a) 표면에서 증발 또는 승화하거나 (b) 플라즈마로 변환됩니다(레이저 절제 참조).이 입자들은 핵을 형성하고 나노와이어로 성장할 수 있는 기질로 쉽게 옮겨진다.레이저 보조 성장 기술은 특히 높은 용융 온도를 가진 나노와이어, 다성분 또는 도프 나노와이어 및 매우 높은 결정 품질을 가진 나노와이어에 유용합니다.타깃에 입사하는 레이저 펄스의 강도가 높기 때문에 초고온 저항성 또는 전자 충격 가열로 재료를 증발시킬 필요 없이 고융점 재료를 증착할 수 있습니다.게다가 타겟은, 재료의 혼합이나 액체로부터 간단하게 만들 수 있습니다.마지막으로 레이저 흡수 공정 중에 형성되는 플라즈마는 하전 입자의 퇴적과 타깃 성분 간의 반응 활성화 장벽을 낮추는 촉매 수단을 가능하게 한다.

열증발

몇 가지 매우 흥미로운 나노와이어 미세구조는 고체물질을 단순히 열적으로 증발시킴으로써 얻을 수 있다.이 기술은 듀얼 존 진공 용해로로 구성된 비교적 간단한 구성으로 수행할 수 있습니다.용해로의 핫엔드에는 증발원 물질이 포함되어 있는 반면, 증발된 입자는 캐리어 다운스트림으로 운반체이며, (캐리어 가스를 통해) 용해로의 더 차가운 끝부분으로 운반되어 원하는 기판에서 흡수, 핵 형성 및 성장할 수 있습니다.

금속 촉매 분자선 에피택시

Molecular Beam 에피택시(MBE; 분자선 에피택시)는 2000년부터 VLS 성장 메커니즘에 기반한 고품질 반도체 와이어를 만들기 위해 사용되어 왔습니다.단, 금속촉매 MBE에서는 금속입자가 전구체 간의 반응을 촉매하는 것이 아니라 기상입자를 흡착한다.액상으로 들어가면 증기의 화학적 잠재력이 급격히 떨어질 수 있기 때문이다.

MBE는 소스 원자 또는 분자의 평균 자유 경로(충돌 간 거리)가 미터인 초고진공(UHV) 조건에서 수행됩니다.따라서 증발된 소스 원자(예를 들어 유출 셀로부터)는 기질로 향하는 입자의 빔 역할을 합니다.공정의 성장 속도가 매우 느리고, 증착 조건이 매우 깨끗하며, 그 결과 다른 증착 방법과 비교하여 다음과 같은 4가지 우수한 기능이 발생합니다.

- UHV 조건은 성장하는 구조물의 산화/오염 양을 최소화합니다.

- 비교적 저성장 온도로 나노 크기의 헤테로 구조의 상호 확산(혼합) 방지

- 초박막 분석 기술은 (성장 중) 현장에서 사용될 수 있습니다. 예를 들어, 반사 고에너지 전자 회절(RHEED)은 기판 표면의 미세 구조와 화학 조성을 감시하기 위해 오거 전자 분광법을 사용합니다.

나노와이어 구조 같은 '해시태그'의 상향 합성

이 기술은 단결정 InSb 나노와이어 네트워크를 상향 합성한 것으로, 최대 4개의 교차 접합부(해시태그)와 분리된 초전도 섬들의 성장 네트워크를 형성한다.사용되는 절차는 트렌치로 기판을 만들고 경사면에 금방울을 부착하는 것으로 구성되며, 두 가지 동작 모두 전자빔 리소그래피를 통해 이루어집니다.기액-고체 메커니즘을 통해 나노와이어는 금방울 위로 성장하며, 면과 금방울이 기울어짐에 따라 나노와이어는 서로 향해 성장하여 네트워크 안으로 융합됩니다.

레퍼런스

- ^ Wagner, R. S.; Ellis, W. C. (1964). "Vapor-liquid-solid mechanism of single crystal growth". Appl. Phys. Lett. 4 (5): 89. doi:10.1063/1.1753975.

- ^ Lu, Yicheng; Zhong, Jian (2004). Todd Steiner (ed.). Semiconductor Nanostructures for Optoelectronic Applications. Norwood, MA: Artech House, Inc. pp. 191–192. ISBN 978-1-58053-751-3.

- ^ Wagner, R. S.; Albert P. Levitt (1975). Whisker Technology. Wiley – Interscience – New York. ISBN 0-471-53150-2.

- ^ Huang, M. H.; Wu, Y; Feick, H; Tran, N.; Weber, E.; Yang, P. (2001). "Catalytic Growth of Zinc Oxide Nanowires by Vapor Transport". Adv. Mater. 13 (2): 113–116. doi:10.1002/1521-4095(200101)13:2<113::aid-adma113>3.0.co;2-h.

- ^ Wang, Ji-Tao (2002). Nonequilibrium Nondissipative Thermodynamics: With Application to Low-pressure Diamond Synthesis. Berlin: Springer Verlag. p. 65. ISBN 978-3-540-42802-2.

- ^ Bhushan, Bharat (19 January 2004). Springer Handbook of Nanotechnology. Berlin: Springer-Verlag. p. 105. ISBN 3-540-01218-4.

- ^ Gazibegovic, Sasa; Car, Diana; Zhang, Hao; Balk, Stijn C.; Logan, John A.; de Moor, Michiel W. A.; Cassidy, Maja C.; Schmits, Rudi; Xu, Di; Wang, Guanzhong; Krogstrup, Peter (August 2017). "Epitaxy of advanced nanowire quantum devices". Nature. 548 (7668): 434–438. arXiv:1705.01480. doi:10.1038/nature23468. ISSN 0028-0836.