잉곳

Ingot잉곳은 비교적 순수한 물질, 보통 금속으로 이루어진 조각으로,[1] 추가 가공에 적합한 모양으로 주조됩니다.제강에서는 반제품 주물 중 첫 단계다.잉곳은 일반적으로 유용한 최종 제품을 생산하기 위해 냉간/열간 가공, 절단 또는 밀링과 같은 두 번째 성형 절차를 필요로 합니다.벌크 형태로 준비된 비금속 및 반도체 재료는 잉곳이라고도 하며,[2] 특히 금형 기반 방법으로 주조한 경우에는 잉곳이라고도 합니다.귀금속괴는 화폐(다른 모양으로 가공되거나 가공되지 않음) 또는 금괴와 같이 화폐 준비물로 사용될 수 있습니다.

종류들

잉곳은 일반적으로 금속(순수 또는 합금)으로 만들어지며, 용해점을 지나 가열되어 금형 냉각 방법을 사용하여 막대 또는 블록으로 주조됩니다.

용해된 용융액에서 끌어낸 다결정 또는 단결정 잉곳은 특별한 경우입니다.

단결정

단결정 잉곳(부울이라고 함)은 Czochralski 공정 또는 브리지맨 기술과 같은 방법을 사용하여 성장(결정 성장)됩니다.

부울은 반도체(예: 전자 칩 웨이퍼, 광전지) 또는 산업용 및 보석용 비전도성 무기 화합물(예: 합성 루비, 사파이어)일 수 있습니다.

단결정 금속괴는 고순도 반도체괴를 [3]제조할 때 사용되는 것과 유사한 방식으로, 즉 진공유도정련에 의해 제조된다.엔지니어링 금속의 단결정 잉곳은 입자 경계가 없기 때문에 강도가 매우 높기 때문에 관심이 있습니다.생산 방법은 단결정 덴드라이트를 사용하는 것이지 단순 주조를 사용하는 것이 아닙니다.터빈 블레이드를 사용할 수 있습니다.

구리 합금

미국에서는 19세기 초에 놋쇠와 청동 잉곳 제조 산업이 시작되었다.미국의 금관 산업은 1850년대에 [4]제1의 생산국으로 성장했다.식민지 시대에는 영국이 모든 구리 광석을 [5]가공하기 위해 영국으로 보내라고 요구했기 때문에 황동과 청동 산업이 거의 존재하지 않았다.구리 기반 합금 주괴의 무게는 약 20파운드(9.1kg)[6][7]였습니다.

제조하다

잉곳은 녹은 액체(용융액이라고 함)를 금형에서 냉각하여 제조됩니다.주괴의 제조에는 몇 가지 목적이 있다.

첫째, 금형은 용융물의 냉각에 의해 형성되는 구조가 재료의 물리적 특성을 제어하기 때문에 향후 가공에 필요한 적절한 입자 구조를 완전히 응고시켜 형성하도록 설계되었다.

둘째, 금형의 형태와 크기는 잉곳 취급 및 하류 가공이 용이하도록 설계되어 있습니다.마지막으로, 금형은 용융 또는 잉곳 중 하나를 잃어버리면 완제품 제조 비용이 증가하므로 용융 낭비를 최소화하고 잉곳 배출을 용이하게 하도록 설계되었습니다.

금형에는 다양한 디자인이 존재하며, 액체 용해 및 응고 공정의 물리적 특성에 맞게 선택할 수 있습니다.금형은 상단, 수평 또는 상향식 주입 방식으로 존재할 수 있으며 홈이 패이거나 벽면이 평평할 수 있습니다.홈이 패인 설계는 접촉 면적이 넓기 때문에 열 전달을 증가시킵니다.금형은 열 전달 요건에 따라 고체 "질량" 설계, 모래 주조(예: 선철) 또는 수냉 쉘 중 하나입니다.Ingot 금형은 냉각의 불균형에 의한 균열 형성을 방지하기 위해 테이퍼 가공되어 있습니다.액체에서 고체로의 이행이 일정한 질량의 물질에 대해 관련 부피 변화를 일으키면서 균열 또는 보이드가 형성됩니다.이러한 잉곳 결함이 형성되면 주조 잉곳은 무용지물이 될 수 있으며 재용해, 재활용 또는 폐기해야 할 수 있습니다.

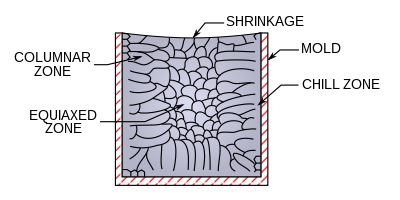

결정성 물질의 물리적 구조는 주로 용융 금속의 냉각 및 침전 방법에 의해 결정됩니다.주입 공정 동안 잉곳 벽에 접촉하는 금속은 급속히 냉각되어 냉각되는 액체와 [8]금형의 냉각 속도에 따라 주상 구조 또는 등축 수상돌기의 "chill zone"을 형성할 수 있습니다.

팽이 주입 잉곳은 금형 내에서 액체가 냉각됨에 따라 부피 효과가 다르면 액상의 상부가 후퇴하여 금형 상부에 곡면을 남기게 되어 최종적으로 잉곳으로부터 가공해야 할 수도 있다.금형 냉각 효과는 여러 개의 관련 구역을 가지고 있는 전진하는 응고 전선을 형성하며, 고형 용융액에서 열을 끌어내는 고체 구역이 벽 가까이에 있습니다. 합금의 경우 합금의 위상 다이어그램에서 고형-액체 평형 구역의 결과인 "mushy" 구역과 액체 구역이 존재할 수 있습니다.전방 진행 속도는 응고 영역에서 수상돌기 또는 핵이 형성되어야 하는 시간을 제어합니다.합금 내 흐물흐물한 부분의 폭은 금형의 열전달 특성을 조정하거나 액체 용해 합금 구성을 조정하여 제어할 수 있습니다.

또한 냉각된 고체 재료의 연속적인 이륙과 주조 [9]공정에 용융액을 첨가함으로써 응고 정면을 형성하는 잉곳 가공을 위한 연속 주조 방법도 존재한다.

미국 내 알루미늄 주괴의 약 70%는 직접 냉각 주조 공정을 사용하여 주조되므로 균열이 줄어듭니다.응력유발 균열 및 버트 [10]변형으로 총 5%의 잉곳은 폐기해야 한다.

과거 잉곳

웰스와 멘디프 박물관에 전시된 로마 브리튼의 납괴입니다.

평면 볼록괴는 야금 역사에 대한 정보를 제공하기 위해 연구된 널리 분포된 고고학적 유물입니다.

「 」를 참조해 주세요.

레퍼런스

- ^ 찰머스, 페이지 254

- ^ Wu, B.; Scott, S.; Stoddard, N.; Clark, R.; Sholapurwalla, A. "Simulation of Silicon Casting Process for Photovoltaic (PV) Application" (PDF).

- ^ Indium Ingots 2009-01-06은 Wayback Machine(lesscommonmetals.com에 보관되어 있습니다.

- ^ 혁신: 나우가턱 계곡에서 놋쇠 만드는 역사.Copper.org (2010-08-25)2012-02-24에 취득.

- ^ 혁신: 재활용 구리 개요Copper.org (2010-08-25)2012-02-24에 취득.

- ^ Platers' guide: with which is combined Brass world. Brass world publishing co., inc. 1905. pp. 82–. Retrieved 24 February 2012.

- ^ Arthur Amos Noyes; Massachusetts Institute of Technology (1900). Review of American chemical research. pp. 44–. Retrieved 24 February 2012.

- ^ Taylor, Howard F; Flemings, Merton. C; Wulff, John (1959). Foundry Engineering. John Wiley and Sons, New York; Chapman and Hall, London. LCCN 59011811.

- ^ Müller, H. R. (Ed.) (2006). Continuous casting. John Wiley and Sons.

- ^ "Direct Chill Casting Model" (PDF). December 2000. Archived from the original (PDF) on 2011-07-24. Retrieved 2010-03-25.

추가 정보

- Chalmers, Bruce (1977). Principles of Solidification. Huntington, New York: Robert E. Krieger Publishing Company. ISBN 0-88275-446-7.

- Schlenker, B.R. (1974). Introduction to Materials. Jacaranda Press.

외부 링크

Wikimedia Commons의 잉곳 관련 미디어

Wikimedia Commons의 잉곳 관련 미디어